兼具回收和润滑功能的差速器及螺旋卸料沉降离心机的制作方法

1.本实用新型涉及直驱型差速器以及配套的螺旋卸料沉降离心机技术领域,尤其是一种兼具回收和润滑功能的直驱型差速器及螺旋卸料沉降离心机。

背景技术:

2.螺旋卸料离心机包括立式与卧式螺旋卸料沉降离心机,是一种用于固液分离的高效离心设备,可以用于工业和民用固液分离的离心处理工序。卧式螺旋卸料沉降离心机简称为卧螺离心机,相比带式压滤机和板框压滤机等,卧螺离心机由于其本身具有处理量大、自动化操作、脱水效果好等特点,在工业领域得到了广泛的使用。

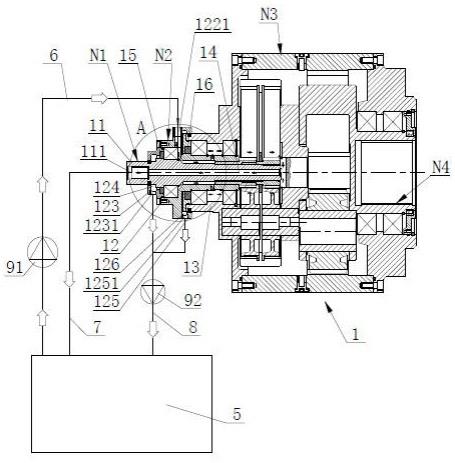

3.如图1所示为一种现有技术的卧螺离心机结构,主要包括直驱型的差速器1、转鼓2、螺旋输送器3与进料管4,螺旋输送器3插装在转鼓2内,进料管4设置在转鼓2一端、连通转鼓2内腔,差速器1设置在转鼓2与螺旋输送器3另一端。如图2所示,差速器1包括四个传动副:输入传动副n1、固定端传动副n2、转鼓传动副n3及输出螺旋传动副n4,输入传动副n1包括输入轴11,输入轴11与相应的驱动机构连接(图中未示出);固定端传动副n2包括固定端壳体组件12,固定端壳体组件12固定连接在机架上(图中未示出);转鼓传动副n3包括转动壳组件13,转动壳组件13与转鼓2固定连接、工作时与转鼓2一起旋转;输出螺旋传动副n4包括输出轴,输出轴与螺旋输送器3连接、工作时与螺旋输送器3一起旋转;工作时,输入轴11由驱动机构驱动旋转,输入轴11通过差速器1内部的齿轮传动带动转鼓2与螺旋输送器3差速旋转。差速器1内部设有润滑油通道14,输入轴11上开设有润滑油的出油口111,固定端壳体组件12上开设有润滑油的进油口1221,进油口1221与出油口111连通润滑油通道14,进油口1221、出油口111分别通过进油管6、出油管7连接到润滑油箱5上,润滑油通过润滑油箱5

→

进油管6

→

进油口1221

→

润滑油通道14

→

出油口111

→

出油管7

→

润滑油箱5的循环路线对差速器1进行润滑;固定端壳体组件12与输入轴11之间设置有第一轴封15进行密封,固定端壳体组件12与转鼓传动副n3的转动壳组件13之间设置有第二轴封16进行密封。由于正常工作时,输入轴11与转动壳组件13均处于高速旋转的状态,因此在第一轴封15与第二轴封16处会产生很高的线速度,而造成大量的润滑油泄漏现象,泄漏的润滑油会飞溅到卧螺离心机的传动装置上,从而影响传动装置的正常运转,进而影响离心机的正常工作,泄漏的润滑油也容易飞溅到离心机外,对工作环境造成影响;而且,第一轴封15与第二轴封16的密封作用、且第一轴封15、第二轴封16与输入轴11、固定端壳体组件12之间的配合间隙很小,润滑油通道14内的润滑油仅能通过飞溅的方式对差速器1内部的轴承进行润滑,飞溅到轴承上的润滑油油量较小,轴承得不到充分的润滑,而加速了轴承的磨损,进而降低了差速器1及离心机的使用寿命;另外,由于润滑油大量泄漏浪费,增加了润滑油的用量,也使得润滑油的原料成本大大增加。

技术实现要素:

4.本技术人针对上述现有卧螺离心机的直驱型差速器存在的缺点,提供一种结构合

理的兼具回收和润滑功能的直驱型差速器及螺旋卸料沉降离心机,防止润滑油泄漏,提高润滑效果,保证离心机正常工作,保护环境,提高直驱型差速器及离心机的使用寿命,降低成本。

5.本实用新型所采用的技术方案如下:

6.一种兼具回收和润滑功能的直驱型差速器,包括输入传动副n1、固定端传动副n2、转鼓传动副n3,输入传动副n1开设出油口,固定端传动副n2上开设进油口,差速器内设置润滑油通道,进油口与出油口连通润滑油通道;固定端传动副n2与输入传动副n1和/或转鼓传动副n3之间的配合间隙外侧连通设置有接油腔。

7.作为上述技术方案的进一步改进:

8.固定端传动副n2与输入传动副n1和/或转鼓传动副n3之间设置有轴封,接油腔连通轴封与输入传动副n1或转鼓传动副n3之间的配合间隙。

9.固定端传动副n2与输入传动副n1和/或转鼓传动副n3之间设置环形间隙、构成回油通道。

10.所述接油腔由挡油环围成,挡油环一体成型在固定端传动副n2上,或挡油环通过紧固件固定组装在固定端传动副n2或输入传动副n1、转鼓传动副n3上;挡油环与输入传动副n1或转鼓传动副n3配合面之间具有间隙。

11.挡油环与输入传动副n1或转鼓传动副n3配合面之间设置有密封结构,所述密封结构为密封环或迷宫式间隙结构。

12.所述挡油环为横截面为l形的圆环,包括平行于固定端壳体组件端面且位于端面外侧的挡面与外周向的周面,所述挡面与周面围成的腔体构成接油腔。

13.固定端传动副n2上开设有连通接油腔的回油口;进油口、出油口分别通过进油管、出油管连接到润滑油箱上构成润滑油循环通路,回油口通过回油管连接到润滑油箱上构成回油油路。

14.进油管上设置有第一油泵,回油管上设置有第二油泵。

15.输入传动副n1包括输入轴,出油口开设在输入轴上;固定端传动副n2包括固定端壳体组件,进油口开设在固定端壳体组件上;固定端壳体组件包括固定连接的前壳与后壳,前壳的前侧设置第一挡油环,第一挡油环内侧为第一接油腔,第一挡油环上开设有第一回油口;后壳的后侧设置第二挡油环,第二挡油环内侧为第二接油腔,第二挡油环上开设有第二回油口;差速器还包括输出螺旋传动副n4,输出螺旋传动副n4包括输出轴。

16.一种螺旋卸料沉降离心机,采用上述兼具回收和润滑功能的直驱型差速器,差速器设置在转鼓与螺旋输送器一端,螺旋输送器插装在转鼓内,进料管设置在转鼓另一端,差速器的输入传动副n1与驱动机构连接,固定端传动副n2与机架连接,转鼓传动副n3与转鼓连接,输出螺旋传动副n4与螺旋输送器连接。

17.本实用新型的有益效果如下:

18.本实用新型在差速器的固定端传动副n2与输入传动副n1和/或转鼓传动副n3之间设置接油腔,对应的接油腔连通固定端传动副n2与输入传动副n1之间、固定端传动副n2与转鼓传动副n3之间的配合间隙,在差速器正常工作时,从固定端传动副n2与输入传动副n1的配合间隙或固定端传动副n2与转鼓传动副n3的配合间隙处甩出的润滑油被统一收集在接收腔内,这样的设置具有如下好处:(1)防止了润滑油向外泄漏而飞溅到离心机的传动装

置上或飞溅到离心机外,保证了传动装置的正常运转,保证离心机的正常工作,避免对环境造成影响,保护环境;(2)由于固定端传动副n2与输入传动副n1、转鼓传动副n3之间的轴承设置在相应的轴封内侧,从固定端传动副n2与输入传动副n1、转鼓传动副n3配合间隙处流出的润滑油会沿轴向流经轴承,因为有了接油腔对润滑油进行收集,可以适当将轴封与输入轴、固定端壳体组件之间的配合间隙放大,增加轴封间隙的润滑油出油流量,即增加了轴向流经轴承的润滑油流量,使得轴承得到充分的润滑,减缓轴承的磨损,延长差速器及离心机的使用寿命;而且,由于接油腔的存在,即使油封在工作中被磨损而使得配合间隙增大,润滑油依然会流经轴承对轴承进入润滑后再由接油腔进行接收,不会影响设备的正常运行,也不需要对油封进行更换,减少了设备的维修及更换零部件的频率,降低了维修成本与零部件成本,也提高了生产效率;(3)接油腔收集的润滑油可以通过回油油路送回润滑油箱内进行循环回收利用,避免了润滑油的浪费,节约了润滑油的用量,降低了润滑油的原料成本。

19.本实用新型的挡油环与输入轴、转动壳组件之间的配合间隙较小,在润滑油流量较小的情况下,可以有效防止接油腔内的润滑油从配合间隙处跑出,也可以防止外部的灰尘杂质等从间隙处渗入接油腔的润滑油内。在挡油环与输入轴、转动壳组件之间设置密封结构,在润滑油大流量情况下也可以有效防止接油腔内的润滑油泄漏,防止外界灰尘杂质等渗入接油腔的润滑油内。

附图说明

20.图1为现有卧式螺旋沉降离心机的结构示意图。

21.图2为现有差速器的结构示意图。

22.图3为本实用新型的卧式螺旋沉降离心机的结构示意图。

23.图4为本实用新型第一实施例的差速器的结构示意图。

24.图5为图4中a部的放大图。

25.图6为本实用新型第二实施例的差速器的结构示意图。

26.图7为图6中b部的放大图。

27.图中:1、差速器;n1、输入传动副;11、输入轴;111、出油口;112、第一环槽;n2、固定端传动副;12、固定端壳体组件;121、前壳;122、后壳;1221、进油口;123、第一挡油环;1231、第一回油口;1232、前挡面;1233、第一周面;124、第一接油腔;125、第二挡油环;1251、第二回油口;1252、后挡面;1253、第二周面;126、第二接油腔;127、密封环;n3、转鼓传动副;13、转动壳组件;131、第二环槽;n4、输出螺旋传动副;14、润滑油通道;15、第一轴封;16、第二轴封;17、第一回油通道;18、第二回油通道;

28.2、转鼓;3、螺旋输送器;4、进料管;5、润滑油箱;6、进油管;7、出油管;8、回油管;91、第一油泵;92、第二油泵。

具体实施方式

29.下面结合附图,说明本实用新型的具体实施方式。

30.第一实施例:

31.如图3所示,本实用新型所述的螺旋沉降离心机的螺旋输送器3插装在转鼓2内,进

料管4设置在转鼓2一端、连通转鼓2内腔,差速器1设置在转鼓2与螺旋输送器3另一端;差速器1通过进油管6、出油管7及回油管8分别连接到润滑油箱5上。

32.如图4所示,本实用新型的差速器1同样具有输入传动副n1、固定端传动副n2、转鼓传动副n3及输出螺旋传动副n4这四个传动副,输入传动副n1包括输入轴11,输入轴11上开设出油口111;固定端传动副n2包括固定端壳体组件12,固定端壳体组件12上开设进油口1221;转鼓传动副n3包括转动壳组件13,转动壳组件13与转鼓2固定连接;输出螺旋传动副n4包括输出轴,输出轴与螺旋输送器3连接。差速器1内设置润滑油通道14,输入轴11的进油口1221与固定端壳体组件12的出油口111连通润滑油通道14,进油口1221、出油口111分别通过进油管6、出油管7连接到润滑油箱5上构成润滑油循环通路;进油管6上可以设置第一油泵91,通过第一油泵91将润滑油箱5内的润滑油抽出送至差速器1内。

33.如图4与图5所示,固定端壳体组件12套设在输入轴11上,固定端壳体组件12包括固定连接的前壳121与后壳122,转动壳组件13套设在后壳122的后半部上。前壳121与输入轴11之间设置第一轴封15。后壳122与转动壳组件13之间设置第二轴封16。

34.如图5所示,前壳121的前侧伸出设置有第一挡油环123,第一挡油环123上开设有第一回油口1231。后壳122的后侧伸出设置有第二挡油环125,第二挡油环125上开设有第二回油口1251。

35.第一挡油环123、第二挡油环125为横截面为l形的圆环,包括平行于固定端壳体组件12端面、且位于端面外侧的挡面与外周向的周面。第一挡油环123包括前挡面1232与第一周面1233,前挡面1232与第一周面1233在前壳121前侧围成的腔体构成第一接油腔124,第一接油腔124连通第一轴封15与输入轴11的配合间隙,可以接收从此处泄漏的润滑油。第二挡油环125包括后挡面1252与第二周面1253,后挡面1252与第二周面1253在后壳122后侧围成的腔体构成第二接油腔126,第二接油腔126连通第二轴封16与后壳122的配合间隙,第二接油腔126可以接收从此处泄漏的润滑油。第一挡油环123的第一回油口1231开设在第一周面1233上,连通第一接油腔124;第二挡油环125的第二回油口1251开设在第二周面1253上,连通第二接油腔126;第一回油口1231、第二回油口1251通过回油管8连接到润滑油箱5上构成回油油路,回油油路可以将第一接油腔124、第二接油腔126接收的润滑油送回润滑油箱5循环回收利用,避免润滑油的浪费,节约润滑油的用量,降低润滑油的成本。回油管8上可以设置第二油泵92,通过第二油泵92将接油腔内的润滑油抽回润滑油箱5内;当然,在其他实施例中,也可以不设置第二油泵92。

36.如图5所示,第一挡油环123的前挡面1232内周面与输入轴11外周面之间具有间隙;第二挡油环125的后挡面1252内周面转动壳组件13外周面之间具有间隙;第一挡油环123、第二挡油环125与输入轴11、转动壳组件13之间的配合间隙较小,在不干涉输入轴11、转动壳组件13转动的同时,在润滑油流量较小的情况下,可以有效防止接油腔内的润滑油从配合间隙处跑出,也可以防止外部的灰尘杂质等从间隙处渗入接油腔的润滑油内。为了在润滑油大流量情况下也可以有效防止接油腔内的润滑油泄漏,在第一挡油环123/第二挡油环125与输入轴11/转动壳组件13之间可以进一步设置密封结构,本实施例中,在前挡面1232/后挡面1252内周面设置密封环127,密封环127可以采用层叠环,在输入轴11/转动壳组件13相应部位的外周面上开设第一环槽112/第二环槽131,密封环127伸入第一环槽112/第二环槽131内构成密封结构,对第一挡油环123/第二挡油环125与输入轴11/转动壳组件

13的配合间隙进一步进行密封,防止润滑油泄露,也可以更进一步防止外界灰尘杂质等渗入接油腔的润滑油内;在其他实施例中,在第一挡油环123/第二挡油环125与输入轴11/转动壳组件13之间也可以设置迷宫式间隙结构作为密封结构。

37.本实施例中,第一挡油环123/第二挡油环125一体成型在前壳121/后壳122上;在其他实施例中,第一挡油环123/第二挡油环125也可以独立加工后,通过紧固结构组装到前壳121/后壳122上,当然第一挡油环123/第二挡油环125也可以组装到输入轴11/转动壳组件13上,只要实现在第一轴封15/第二轴封16外侧形成第一接油腔124/第二接油腔126的目的即可。

38.本实用新型在差速器1的固定端传动副n2与输入传动副n1和/或转鼓传动副n3之间设置接油腔,对应的接油腔连通固定端传动副n2与输入传动副n1之间、固定端传动副n2与转鼓传动副n3之间的配合间隙,在差速器1正常工作时,从固定端传动副n2与输入传动副n1的配合间隙或固定端传动副n2与转鼓传动副n3的配合间隙处甩出的润滑油被统一收集在接收腔内,这样的设置具有如下好处:(1)防止了润滑油向外泄漏而飞溅到离心机的传动装置上或飞溅到离心机外,保证了传动装置的正常运转,保证离心机的正常工作,避免对环境造成影响,保护环境;(2)由于固定端传动副n2与输入传动副n1、转鼓传动副n3之间的轴承设置在相应的轴封内侧,从固定端传动副n2与输入传动副n1、转鼓传动副n3配合间隙(即轴封间隙)处流出的润滑油会沿轴向流经轴承,因为有了接油腔对润滑油进行收集,可以适当将轴封与输入轴11、固定端壳体组件12之间的配合间隙放大,增加轴封间隙的润滑油出油流量,即增加了轴向流经轴承的润滑油流量,使得轴承得到充分的润滑,减缓轴承的磨损,延长差速器1及离心机的使用寿命;而且,由于接油腔的存在,即使油封在工作中被磨损而使得配合间隙增大,润滑油依然会流经轴承对轴承进入润滑后再由接油腔进行接收,不会影响设备的正常运行,也不需要对油封进行更换,减少了设备的维修及更换零部件的频率,降低了维修成本与零部件成本,也提高了生产效率;(3)接油腔收集的润滑油可以通过回油油路送回润滑油箱5内进行循环回收利用,避免了润滑油的浪费,节约了润滑油的用量,降低了润滑油的原料成本。

39.第二实施例:

40.由于有了接油腔对固定端传动副n2与输入传动副n1、转鼓传动副n3之间流出的润滑油进行收集并回收,为了使得润滑油更顺畅流经轴承后进入接油腔进行回收,对轴承更好更充分地进行润滑,如图6、图7所示,可以将固定端壳体组件12与输入轴11之间的第一轴封15取消,直接在固定端壳体组件12与输入轴11之间设置环形间隙、构成润滑油的第一回油通道17,将润滑油通道14通道内的部分润滑油从第一回油通道17分流至第一接油腔124后,从回油管8回收到润滑油箱5;固定端壳体组件12与转动壳组件13之间的第二轴封16也可以取消,在固定端壳体组件12与转动壳组件13之间设置环形间隙、构成润滑油的第二回油通道18,将润滑油通道14通道内的部分润滑油从第二回油通道18分流至第二接油腔126后,从回油管8回收到润滑油箱5。

41.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1