一种内齿隐藏以及内圈分体式转盘轴承的制作方法

1.本实用新型涉及轴承领域,具体涉及一种内齿隐藏以及内圈分体式转盘轴承。

背景技术:

2.近年来国内船用转向系统已由纯机械控制逐步被智能化的电子控制系统所取代,旋转机构较以往传统结构增加了各类控制元器件及感应装置,导致转盘轴承的有效安装空间已呈缩小趋势,现有成熟的标准齿轮传动回转轴承已无法满足该类电子化的智能转向控制系统的设计需求,阻碍了船用转向系统朝着轻量化方向的发展。

技术实现要素:

3.为了解决上述技术问题,本实用新型提出了一种内齿隐藏以及内圈分体式转盘轴承,设计巧妙,结构合理紧凑,减小安装空间,减轻整体重量。

4.本实用新型的技术方案:

5.一种内齿隐藏以及内圈分体式转盘轴承,它包括外圈、上半内圈、下半内圈、圆柱滚子、隔离块,外圈的内孔上部设计有一周内齿,外圈的内孔下部设计有内环状v型沟道,上半内圈与下半内圈通过螺栓固定在一起形成内圈且上半内圈与下半内圈相拼接处外侧一周设计有外环状v型沟道,内圈安装在外圈的内孔下部位置,内环状v型沟道与外环状v型沟道形成环状菱形沟道,环状菱形沟道内安装有若干圆柱滚子且相邻圆柱滚子之间安装有隔离块;所述的上半内圈上面靠近边缘处设计有一个u型槽,u型槽的深度比内齿的上下深度深0-5mm;所述上半内圈安装在外圈内部后上半内圈上端面比外圈的上端面高0-2mm。

6.所述的外圈的外侧一周设有l型台阶,l型台阶的上面一周设计若干安装孔;所述外圈上端还设计有环槽。

7.所述的上半内圈上面一周设计有若干沉孔,下半内圈上面对应若干沉孔设计有若干第一丝孔,若干螺栓穿过若干沉孔旋入若干第一丝孔内进行锁紧上半内圈和下半内圈。

8.所述的上半内圈设计有两个上定位锥形孔,下半内圈对应设计有两个下定位锥形孔,上定位锥形孔上端还设计有沉槽,圆锥形销从上定位锥形孔穿入再穿入下方对应的下定位锥形孔中进行对上半内圈和下半内圈拼接定位。

9.所述的上半内圈上面还设计有若干上连接丝孔,相邻的沉孔之间设有一上连接丝孔;下半内圈的下面也设计有若干下连接丝孔,若干下连接丝孔位于若干第一丝孔的内侧。

10.所述的上半内圈的下面中间设有上环形槽,下半内圈的上面中间设有环形凸起,环形凸起卡在上环形槽内;下半内圈下面中间也设计下环形槽,所述的若干下连接丝孔设计下环形槽的底部一周。

11.所述的外圈的内孔下端口部内侧设计有环形凹槽,环形凹槽内安装有密封圈,密封圈的一周外边卡在环形凹槽内,密封圈的内侧一周压在下半内圈的下面一周边缘位置。

12.所述的外圈的内孔还设计有环形润滑油道,环形润滑油道紧挨着内齿下面,外圈的外侧设计有注油孔,注油孔联通环形润滑油道。

13.本实用新型的优点是设计巧妙,结构合理紧凑,内齿隐藏在外圈内侧结合u型槽设计,解决了装配的驱动小齿轮安装空间受限问题,外圈轴向宽度设计变小,节省空间,减少重量;同时u型槽设计可用来储存润滑油,改善传统润滑不足问题;内圈设计成分体结构,方便圆柱滚子安装,确保安装后圆柱滚子旋转间隙可调。

附图说明

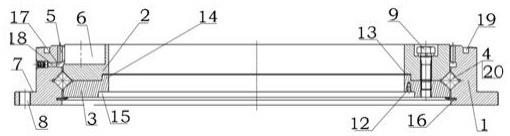

14.图1是本实用新型的俯视示意图。

15.图2是图1中kk向的剖视图。

16.图3是图1中ee向的剖视图。

17.图4是图1中ff向的剖视图。

具体实施方式

18.参照附图1-4,一种内齿隐藏以及内圈分体式转盘轴承,它包括外圈1、上半内圈2、下半内圈3、圆柱滚子4、隔离块20,外圈1的内孔上部设计有一周内齿5,外圈1的内孔下部设计有内环状v型沟道,上半内圈2与下半内圈3通过螺栓9固定在一起形成内圈且上半内圈2与下半内圈3相拼接处外侧一周设计有外环状v型沟道,内圈安装在外圈1的内孔下部位置,内环状v型沟道与外环状v型沟道形成环状菱形沟道,环状菱形沟道内安装有若干圆柱滚子4且相邻圆柱滚子4之间安装有隔离块20;所述的上半内圈2上面靠近边缘处设计有一个u型槽6,u型槽6的深度比内齿5的上下深度深0-5mm;所述上半内圈2安装在外圈1内部后上半内圈2上端面比外圈1的上端面高0-2mm。

19.所述的外圈1的外侧一周设有l型台阶7,l型台阶7的上面一周设计若干安装孔8。所述外圈1上端还设计有环槽19。l型台阶以及安装孔设计用于外圈后续装配使用,节省空间,便于安装;环槽也是本转盘轴承后续装配使用。

20.所述的上半内圈2上面一周设计有若干沉孔,下半内圈3上面对应若干沉孔设计有若干第一丝孔,若干螺栓9穿过若干沉孔旋入若干第一丝孔内进行锁紧上半内圈2和下半内圈3。沉孔设计螺栓安装不会凸出上半内圈外侧,节省空间。

21.所述的上半内圈2设计有两个上定位锥形孔,下半内圈3对应设计有两个下定位锥形孔,上定位锥形孔上端还设计有沉槽,圆锥形销10从上定位锥形孔穿入再穿入下方对应的下定位锥形孔中进行对上半内圈2和下半内圈3拼接定位。沉槽设计确保圆锥形销完全插入上定位锥形孔和下锥形孔内,不会凸出沉槽口部在外侧,安全可靠,也不会影响后续使用。

22.所述的上半内圈2上面还设计有若干上连接丝孔11,相邻的沉孔之间设有一上连接丝孔11;下半内圈3的下面也设计有若干下连接丝孔12,若干下连接丝孔12位于若干第一丝孔的内侧。上连接丝孔和下连接丝孔设计为了确保转盘轴承应用时安装。

23.所述的上半内圈2的下面中间设有上环形槽13,下半内圈3的上面中间设有环形凸起14,环形凸起14卡在上环形槽13内;下半内圈3下面中间也设计下环形槽15,所述的若干下连接丝孔12设计下环形槽15的底部一周。上环形槽和环形凸起配合,确保轴承装配精准,快速;下环形槽为转盘轴承后续应用安装设计。

24.所述的外圈1的内孔下端口部内侧设计有环形凹槽,环形凹槽内安装有密封圈16,

密封圈16的一周外边卡在环形凹槽内,密封圈16的内侧一周压在下半内圈3的下面一周边缘位置。密封圈是保护轴承的内的润滑脂不受污染和挥发。

25.所述的外圈1的内孔还设计有环形润滑油道17,环形润滑油道17紧挨着内齿5下面,外圈1的外侧设计有注油孔18,注油孔18联通环形润滑油道17。环形润滑油道用来把注油孔中过来油分配到内齿中,同时进入u型槽内。

26.本实用新型装配:

27.1.清洁外圈与组合内圈后,用专用扳手分离上、下半内圈;

28.2.根据装配总高度计算出外圈与下半内圈之间的高度差值,然后选用与该差值一样的等高块6个,分别均匀沿外圈内孔圆周放置。再将下半内圈放置于等高块上面。

29.3.将指定规格的圆柱滚子与隔离块按1:1成90度交叉排列于沟道面上;

30.4.将上半内圈放置于下半内圈上面通过环形凸起定位卡入上环槽槽内,再通过圆锥形销从上往下依次插入上定位锥形孔和下定位锥形孔中进行对上半内圈2和下半内圈3拼接定位,完全贴合;

31.5.分别等数弹簧垫圈与螺栓分别从沉孔的端部放入,遵循180度方向对称连续进行的原则用扳手进行逐一拧紧,满足预紧力矩达到265n.m即可。

32.6.采用密封专用工具分别从外圈底部密封槽(环形凹槽)处安装好耐宽温的nbr材质的密封圈,保证接口牢固;

33.7.安装好l型台阶圆周面处压配式油杯,压配式油杯安装在注油孔口部内侧,然后从注油孔注入规定要求的2号航空润滑脂;u型槽内可以储存润滑脂,后期转盘轴承安装使用时,小齿轮伸入u型槽内与内齿相啮合配合,不会产生润滑不足问题,安全稳定,延长使用寿命;同时u型槽设计确保内齿隐藏设计能够与小齿轮配合,外圈尺寸变小,重量变轻,节省空间用来安装满足其他零件安装,满足高速发展使用需求;

34.8.对轴承表面进行涂油防锈后覆盖好防锈纸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1