一种消浪沉箱开孔墙跨尺度优化设计方法及装置

1.本发明属于消浪沉箱开孔墙设计领域,具体涉及一种基于超高性能混凝土应用的消浪沉箱开孔墙跨尺度优化设计方法及装置。

背景技术:

2.消浪沉箱防波堤是近几十年发展起来的一种新型消浪海洋工程结构物。消浪沉箱的基本结构型式是将传统沉箱的前墙开孔,在开孔前墙和后实体墙之间形成一个消浪室,来波通过开孔前墙进入消浪室,由于消浪室内外存在相位差,以及在消浪室内的剧烈紊动而消减波浪能量。

3.当前的消浪沉箱开孔墙几乎全部使用普通钢筋混凝土材料进行设计建造,其设计方法也仍然局限于规范中的宏观结构设计校核。在极端气候条件下,风浪短时间共同作用于海岸结构物,会逐渐降低结构承载能力,甚至致使结构直接破坏。当波浪与消浪沉箱相互作用时,波峰作用于结构物产生的波浪力,方向与波浪运动方向一致;波谷作用于结构物产生的波浪力,方向与波浪运动方向相反,因此波浪使结构承受交替的拉、压作用。同时消浪沉箱孔洞区域的复杂三轴应力循环可促进裂缝萌生与扩展,导致更为复杂的应力响应问题。现有沉箱码头设计规范更侧重于依据作用效应组合、结构安全等级等验算结构的抗倾覆和抗滑移能力,很少考虑结构物的承载性能演化以及成本可控性,若仍按照现有设计方法则需提高结构安全因子且无法节省材料成本,尤其是钢筋用量,这将严重降低施工效率。

技术实现要素:

4.针对现有技术中存在不足,本发明提供了一种消浪沉箱开孔墙跨尺度优化设计方法及装置,既能够对消浪沉箱开孔墙进行承载性能设计与评估,又能够有效实现对消浪沉箱结构的安全性综合优化。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种消浪沉箱开孔墙跨尺度优化设计方法,具体为:

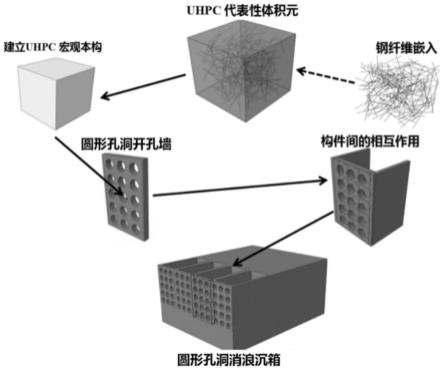

7.建立超高性能混凝土的材料细观代表性体元模型,通过周期性边界条件下对超高性能混凝土材料的代表性体元进行位移加载分析,后处理分析结果,得到材料宏观本构关系特征;

8.所述材料细观代表性体元模是将钢纤维加入超高性能混凝土的材料基体中;

9.基于所述材料宏观本构关系特征,建立超高性能混凝土的材料宏观弹塑性本构关系数值模型,用于超高性能混凝土材料单元的应力应变更新;

10.所述材料宏观弹塑性本构关系数值模型为超高性能混凝土材料的应力应变关系;

11.将加入钢纤维的超高性能混凝土材料引入到开孔墙构件中,利用静力弹塑性分析法确定所述开孔墙构件的极限承载能力,在确定所述开孔墙构件的极限承载能力过程中,利用所述应力应变更新,实现超高性能混凝土材料单元屈服损坏;

12.所述开孔墙构件作为消浪沉箱的开孔前墙,所述消浪沉箱还包括间隔消浪室的隔

墙以及实体后墙箱体结构。

13.进一步地,所述材料细观代表性体元模型的构建过程为:

14.创建超高性能混凝土的材料基体、随机分布的钢纤维,将材料基体和钢纤维赋予材料,装配材料基体、钢纤维,将钢纤维嵌入材料基体中,材料基体和钢纤划分网格,形成材料细观代表性体元模型;所述钢纤维的嵌入量为:占材料细观代表性体元模型体积份数的1%~4%。

15.更进一步地,所述钢纤维的嵌入量为:占材料细观代表性体元模型体积份数的2%。

16.进一步地,在弹性变形阶段,所述超高性能混凝土材料的应力应变关系为:

17.dσ=dedε

18.其中,dσ为应力增量,dε为应变增量,de为弹性矩阵。

19.更进一步地,在弹塑性变形阶段,所述超高性能混凝土材料的应力应变关系为:

20.dσ=d

ep

dε

21.其中,d

ep

为弹塑性矩阵,且:

[0022][0023]

其中,d

p

为塑性矩阵,w为塑性势函数,f为屈服函数,h为硬化函数,σ为等效应力,且:

[0024]

w=∫σ

s dε

pl

[0025][0026][0027]

其中:σs为屈服应力,ε

pl

为等效塑性应变,σ

x

为正应力沿x轴方向的分量,σy为正应力沿y轴方向的分量,σz为正应力沿z轴方向的分量,τ

xy

为相切于xy平面的切应力分量,τ

zx

为相切于zx平面的切应力分量,τ

yz

为相切于yz平面的切应力分量。

[0028]

更进一步地,所述屈服函数的表达式为:

[0029][0030]

其中:θ为lode角,c为材料屈服时的粘聚力,为材料屈服时的内摩擦角;k(θ)表示θ的中间量函数,p为等效压应力q为mises等效应力,且:

[0031]

[0032]

其中:σ1为第一主应力,σ2为第二主应力,σ3为第三主应力,i1为应力张量第一不变量,j2为应力偏量第二不变量,j3为应力偏量第三不变量,i2为应力张量第二不变量,i3为应力张量第三不变量;且:

[0033][0034][0035]

更进一步地,所述应力应变更新的过程为:

[0036]

根据屈服函数判断材料是否屈服,若未屈服,则计算弹性矩阵,若材料屈服,则计算塑性势函数w、硬化函数h和等效应力σ,进一步计算弹塑性矩阵,结合应变增量,得到应力增量,进行应力更新;

[0037]

基于有限元软件输出的应变和应变增量,进行应变更新。

[0038]

一种消浪沉箱开孔墙跨尺度优化设计装置,包括:

[0039]

材料细观代表性体元模型建立模块,用于构建超高性能混凝土的材料细观代表性体元模型;

[0040]

材料宏观弹塑性本构关系数值模型建立模块,用于构建超高性能混凝土的材料宏观弹塑性本构关系数值模型,并实现超高性能混凝土材料单元的应力应变更新;

[0041]

开孔墙构件设计模块,用于设计开孔墙构件,并利用静力弹塑性分析法确定加入超高性能混凝土材料的开孔墙构件极限承载能力;

[0042]

消浪沉箱设计模块,用于设计消浪沉箱,将加入超高性能混凝土材料的开孔墙构件作为消浪沉箱的开孔前墙。

[0043]

一种电子设备,包括存储器和处理器;

[0044]

所述存储器用于存储计算机程序;

[0045]

所述处理器用于执行所述计算机程序并在执行所述计算机程序时实现上述消浪沉箱开孔墙跨尺度优化设计方法。

[0046]

一种存储介质,所述存储介质存储有计算机程序,所述计算机程序被处理器执行时使所述处理器执行上述消浪沉箱开孔墙跨尺度优化设计方法。

[0047]

本发明的有益效果为:

[0048]

(1)本发明首先建立超高性能混凝土的材料细观代表性体元模型,通过周期性边界条件下对超高性能混凝土材料的代表性体元进行位移加载分析,后处理分析结果,得到材料宏观本构关系特征,基于材料宏观本构关系特征,建立超高性能混凝土的材料宏观弹塑性本构关系数值模型,用于超高性能混凝土材料单元的应力应变更新;将加入钢纤维的超高性能混凝土材料引入到开孔墙构件中,并利用静力弹塑性分析法确定加入超高性能混

凝土材料的开孔墙构件极限承载能力,开孔墙构件作为消浪沉箱的开孔前墙。本发明方法既能够对消浪沉箱开孔墙进行承载性能设计与评估,又能够有效实现对开孔沉箱结构的安全性综合优化。

[0049]

(2)本发明加入钢纤维的超高性能混凝土材料引入到开孔墙构件中,改变了开孔墙的结构强度以及刚度,延缓墙体结构的破坏,同时超高性能混凝土也具有比普通混凝土更强的韧性,钢筋与其组成的复合结构变形能力提升明显。

附图说明

[0050]

图1为本发明所述消浪沉箱开孔墙跨尺度优化设计方法流程图;

[0051]

图2为本发明所述建立超高性能混凝土材料细观rve模型及分析流程图;

[0052]

图3为本发明所述开孔前墙结构的单个开孔墙构件及其配筋布置示意图;

[0053]

图4为本发明所述开孔墙的不同配筋形式示意图;

[0054]

图5为图4不同配筋形式相应的承载能力对比曲线图;

[0055]

图6(a)为本发明所述消浪沉箱模型示意图;

[0056]

图6(b)为本发明所述消浪沉箱模型正视图;

[0057]

图7为本发明所述消浪沉箱结构中隔墙构件与开孔墙构件之间相互作用示意图;

[0058]

图8(a)为本发明所述混凝土层梯度设计开孔前墙参考点应力曲线图;

[0059]

图8(b)为本发明所述混凝土层梯度设计开孔前墙承载能力演化(荷载-位移)曲线图。

具体实施方式

[0060]

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0061]

如图1所示,本发明一种消浪沉箱开孔墙跨尺度优化设计方法,具体包括如下步骤:

[0062]

步骤(1),建立超高性能混凝土(uhpc)的材料细观rve(代表性体元)模型

[0063]

如图2所示,在仿真软件中,建立材料细观rve模型:创建超高性能混凝土的材料基体、随机分布的钢纤维,将材料基体和钢纤维赋予材料,装配材料基体、钢纤维,将钢纤维嵌入材料基体中,材料基体和钢纤划分网格,形成材料细观rve模型,且材料基体的组分包括基质及骨料。钢纤维的嵌入量为:占材料细观rve模型体积份数的1%~4%。

[0064]

采用嵌入粘聚力外层节点的方法,使钢纤维界面与材料基体之间产生相互作用,实现了材料基体和钢纤维都能单独划分结构化网格,避免钢纤维挖孔后放入材料基体,导致材料基体网格划分困难,同时考虑界面损伤刚度退化后钢纤维力学性能失效和解决计算过程中收敛困难。

[0065]

通过微观力学插件施加材料周期性边界条件,细观rve模型通过周期性边界条件下对超高性能混凝土材料的代表性体元进行位移加载分析,后处理分析结果,得到材料宏观本构关系特征(包括宏观屈服面、弹性模量、拉压强度以及硬化函数曲线),作为后续建立材料宏观弹塑性本构关系数值模型的参数。

[0066]

周期性边界条件施加需要处理材料细观rve模型的顶点、边、面各结点自由度(在

仿真软件中通过有限元方法进行设置自由度),同时需要控制加载位移过程中材料细观rve模型参考点边界条件的改变(在仿真软件中通过有限元方法进行设置自由度进行实现),并加以应用到材料细观rve模型中,实现双轴加载。

[0067]

步骤(2),基于步骤(1)中的材料细观rve模型位移加载分析,得到的材料宏观本构关系特征,建立超高性能混凝土的材料宏观弹塑性本构关系数值模型,该模型是通过二次开发技术在有限元软件中建立;

[0068]

在弹性变形阶段,超高性能混凝土的材料宏观弹塑性本构关系数值模型即为超高性能混凝土材料的应力应变关系表达式:

[0069]

dσ=dedε

ꢀꢀ

(1)

[0070]

其中,dσ为应力增量,dε为应变增量,de为弹性矩阵,通过弹塑性力学中的广义胡克定律推导得到,推导过程为现有技术;

[0071]

在弹塑性变形阶段,首先要明确屈服函数f,当f≤0时,材料仍处于弹性变形阶段,当f》0时,说明材料进入塑性状态;基于细观rve模型后处理分析结果,uhpc材料屈服面与mohr-coulomb屈服面较为吻合,因此,采用mohr-coulomb(摩尔库伦准则)屈服函数,mohr-coulomb屈服函数可表示为:

[0072][0073]

其中,σ1为第一主应力,σ3为第三主应力,c为材料屈服时的粘聚力,为材料屈服时的内摩擦角;

[0074]

由于mohr-coulomb屈服函数在数值计算过程中,收敛性变差,本发明利用应力不变量(包括应力张量不变量和应力偏量不变量)、等效压应力p以及mises等效应力q表示的基于摩尔库伦准则的屈服函数表达式为:

[0075][0076]

其中,θ为lode角,k(θ)表示θ的中间量函数,且p、q以及θ的表达式如下:

[0077][0078]

其中,σ2为第二主应力,i1为应力张量第一不变量,j2为应力偏量第二不变量,j3为应力偏量第三不变量,s

x

为沿x轴方向的主偏应力分量,sy为沿y轴方向的主偏应力分量,sz为沿z轴方向的主偏应力分量,τ

xy

为相切于xy平面的切应力分量,τ

zx

为相切于zx平面的切应力分量,τ

yz

为相切于yz平面的切应力分量;

[0079]

若利用应力张量不变量来表示应力偏量第三不变量,则表达式为:

[0080][0081]

其中,i2为应力张量第二不变量,i3为应力张量第三不变量,且:

[0082][0083]

其中,σ

x

为正应力沿x轴方向的分量,σy为正应力沿y轴方向的分量,σz为正应力沿z轴方向的分量;

[0084]

由于主应力大小关系为:σ1≥σ2≥σ3,用式(4)中的变量表示主应力,可以得到:

[0085][0086]

将公式(7)带入公式(2),再联立公式(3),得到k(θ)的表达式如下:

[0087][0088]

在弹塑性变形阶段,超高性能混凝土的材料宏观弹塑性本构关系数值模型即为超高性能混凝土材料的应力应变关系可以表示为:

[0089]

dσ=d

ep

dε

ꢀꢀ

(9)

[0090]

其中,d

ep

为弹塑性矩阵,可以由下式求得:

[0091][0092]

其中,d

p

为塑性矩阵,w为塑性势函数,f为屈服函数(具体表示为公式(3)),h为硬化函数,σ为等效应力,且:

[0093]

w=∫σ

s dε

pl

ꢀꢀ

(11)

[0094][0095][0096]

其中,σs为屈服应力,ε

pl

为等效塑性应变。

[0097]

所述材料宏观弹塑性本构关系数值模型用于超高性能混凝土材料单元的应力应变更新,从而精确模拟超高性能混凝土材料的宏观力学性能;根据屈服函数判断材料是否屈服,若未屈服,则通过弹塑性力学中的广义胡克定律计算得到弹性矩阵;若材料屈服,则根据公式(11)、(12)以及(13)计算塑性势函数w、硬化函数h和等效应力σ,从而进一步计算弹塑性矩阵,最终,结合有限元软件输出的应变增量,得到应力增量,更新应力;基于有限元软件输出的应变和应变增量,进行应变更新。

[0098]

步骤(3),设计开孔墙构件的参数,包括:尺寸大小、开孔形状、孔洞位置、开孔率以及配筋的布置,其中开孔墙构件的尺寸大小、开孔形状、孔洞位置、开孔率以及配筋的布置

的初步设计均参照现有规范。

[0099]

将加入钢纤维的超高性能混凝土材料引入到开孔墙构件中,在构件层面上,首先采用静力弹塑性分析法(pushover)对开孔墙的极限承载能力进行研究,静力弹塑性分析法的计算方式为:在开孔墙构件上施加一定载荷后逐级放大荷载,直至超高性能混凝土材料单元相继屈服损坏、开孔墙构件整体受力达到极限荷载值,认定为开孔墙的极限承载能力;随后,可采用同样方法获得传统普通混凝土材料应用下的开孔墙构件承载能力,从而比较加入钢纤维的超高性能混凝土材料的开孔墙构件与传统普通混凝土材料设计下的开孔墙构件之间承载能力的差异;最后,对加入钢纤维的超高性能混凝土材料的开孔墙构件进行配筋率的改变,即进行配筋结构参数研究,通过改变配筋数目及布置,可以不断调整优化设计,达到开孔墙构件应用的环境所预期的设计指标(如开孔墙承载能力实现一定增大或者内部配筋率减小)。在超高性能混凝土材料单元相继屈服损坏的过程中,利用步骤(2)实现超高性能混凝土材料单元的应力应变更新。

[0100]

步骤(4),基于上述开孔墙构件的设计,设计消浪沉箱总体结构参数,消浪沉箱的尺寸大小、隔墙厚度、隔墙位置以及消浪室的大小的初步设计均参照现有规范。

[0101]

消浪沉箱由多块开孔墙构件组成的开孔前墙、间隔消浪室的隔墙以及实体后墙箱体结构组成。由于实际工程中沉箱隔墙以及后墙箱体结构自重与刚度都比较大,因此,在消浪沉箱整体中设置隔墙以及后墙箱体结构时,可将其近似为刚体。

[0102]

在结构层面上,基于构件(开孔墙与隔墙)耦合作用下的有限元分析方法,可对构件间相互作用以及消浪沉箱应力集中分布等实际工程问题进行研究,并对研究中出现的结构安全性问题(局部应力集中过大)进行进一步设计优化。

[0103]

实施例

[0104]

下面以开设圆形孔洞的开孔墙构件为例进行说明本发明的优化设计方法。开孔墙构件的开孔率为30%,材料细观rve模型采用含体积分数为2%的钢纤维的超高性能混凝土材料。本实施例中选择体积分数为2%的钢纤维是采用代表性体元的方法建立uhpc材料细观结构(钢纤维含量、材料基体性质)与宏观力学性能(宏观屈服面、弹性模量、拉压强度以及硬化函数曲线)之间的关系确定的。

[0105]

参见图3,根据《混凝土结构设计规范》(gb50010

–

2010),设计圆形孔洞开孔墙并配置钢筋,开孔墙的尺寸为6000mm

×

4000mm

×

500mm,圆形孔洞呈现五行三列排布,孔洞的直径为800mm;混凝土保护层采用50mm的厚度标准,开孔墙内部钢筋的纵筋统一直径为16mm,箍筋的统一直径为12mm,钢筋用材为hrb400型钢,开孔墙内部分布两层钢筋网,钢筋网之间的距离为400mm,钢筋网之间由侧向钢筋相互连接,侧向钢筋直径为12mm、间距为100mm。保证配筋条件不变的情况下,比较传统普通混凝土开孔墙结构和本发明中应用uhpc材料的新型开孔墙结构的承载能力,即荷载-位移曲线;两种结构内部配筋用材、尺寸及布置形式完全一致,不同之处在于混凝土材料性能,传统普通混凝土开孔墙结构所用混凝土材料密度为2400kg/m3、弹性模量为27000mpa、泊松比为0.2、单轴抗拉强度为1.76mpa、单轴抗压强度为50.99mpa;本发明开孔墙结构所用超高性能混凝土材料,为rve方法以及试验验证得到的含2%钢纤维的uhpc材料,其密度为2565kg/m3、弹性模量为50000mpa、泊松比为0.18、单轴抗拉强度为11.2mpa、单轴抗压强度为175.0mpa。

[0106]

参见图5,与普通混凝土圆形开孔墙进行对比分析,结果表明了超高性能混凝土材

料能大幅度提升圆形孔洞开孔墙的承载能力,在本实施例中,相同配筋率情况下最大承载力提高了7倍(可见图5中算例0与算例1的承载能力对比)。同时,通过改变开孔墙中的配筋率,得到了不同配筋情况下的圆形孔洞开孔墙构件的承载能力,将各配筋率的uhpc构件与原始配筋率的普通混凝土构件进行承载能力对比。如图4所示,算例0/1-5的配筋率依次减小,而算例1与普通混凝土构件配筋率相同,均为原始配筋率。图5中的承载能力演化曲线表明,算例5与普通混凝土构件承载能力较为接近,但配筋数量及配筋率有较大减少。因此,在承载能力要求相同的情况下,uhpc材料的应用可以极大节省开孔墙乃至开孔沉箱中的配筋用量,节省钢筋材料的使用成本。在需保证开孔墙极限承载能力不变的情况下,超高性能混凝土材料的应用可以使开孔墙的用钢量降低约40%。图5所示圆形孔洞开孔墙的超高性能混凝土层中含有钢纤维,该钢纤维的体积分数为2%,含有钢纤维使超高性能混凝土在拉伸阶段具有硬化和屈服平台阶段,在压缩段具有一定的韧性特征。

[0107]

参见图6(a)、(b),本技术中采用uhpc材料的大型消浪沉箱防波堤结构是根据《重力式码头设计与施工规范》、《防波堤设计与施工规范》以及《水运工程混凝土结构设计规范》等相关规范和工程实例建立的。如图6(a)、(b)所示,根据设计规范、相关文献以及工程项目实例,以同等规格标准构建有限元模型,消浪沉箱尺寸主要包括以下几部分:整体沉箱的长、高以及壁厚、配筋及配筋率、开孔墙开孔率与孔洞尺寸。消浪沉箱的尺寸为20m

×

16m

×

9m,整体开孔前墙由四块开孔墙构件组成,对应开孔前墙后方设置有四处消浪室,每处消浪室尺寸为3.2m

×

6.5m

×

6m,间隔消浪室的隔墙尺寸为20m

×

16m

×

9m。对本实施例中消浪沉箱结构中构件之间的相互作用进行研究,参见图7,通过计算分析可以得到隔墙与开孔前墙接触面上的节点反力-位置关系,并得到能够分析出开孔前墙与隔墙之间的相互作用。同时,针对所设计新型消浪沉箱的前墙开孔引发的应力集中问题,通过采用本发明中的跨尺度优化设计方法,优化设计参数及开孔墙设计布局,原设计开孔前墙全部采用uhpc作为混凝土层材料,引发较为严重的应力集中问题,分别提出两种优化设计方案,即为开孔前墙上部2/3处(距离顶部约4米)以上混凝土层使用含2%的uhpc材料,而对于下部1/3处以下混凝土层采用强度较弱的混凝土材料(设计2为无纤维含量uhpc,设计3为普通混凝土)。参见图8(a)、(b),经过优化设计后,开孔前墙应力集中最大值有所减小,且分布范围明显缩小,根据开孔前墙参考点应力-时间曲线,优化后开孔墙参考点在单调加载破坏模拟中可承载时间更长(设计1约为4.5s,设计2约为5.5s,设计3约为6s)。

[0108]

一种消浪沉箱开孔墙跨尺度优化设计装置,包括:

[0109]

材料细观代表性体元模型建立模块,用于构建超高性能混凝土的材料细观代表性体元模型;

[0110]

材料宏观弹塑性本构关系数值模型建立模块,用于构建超高性能混凝土的材料宏观弹塑性本构关系数值模型,并实现超高性能混凝土材料单元的应力应变更新;

[0111]

开孔墙构件设计模块,用于设计开孔墙构件,并利用静力弹塑性分析法确定加入超高性能混凝土材料的开孔墙构件极限承载能力;

[0112]

消浪沉箱设计模块,用于设计消浪沉箱,将加入超高性能混凝土材料的开孔墙构件作为消浪沉箱的开孔前墙。

[0113]

基于与消浪沉箱开孔墙跨尺度优化设计方法相同的发明构思,本技术还提供了一种电子设备,该电子设备包括一个或多个处理器和一个或多个存储器,存储器中存储了计

算机可读代码,其中,计算机可读代码当由一个或多个处理器执行时,进行消浪沉箱开孔墙跨尺度优化设计方法的实施。其中,存储器可以包括非易失性存储介质和内存储器;非易失性存储介质可存储操作系统和计算机可读代码。该计算机可读代码包括程序指令,该程序指令被执行时,可使得处理器执行任意一种消浪沉箱开孔墙跨尺度优化设计方法。处理器用于提供计算和控制能力,支撑整个电子设备的运行。存储器为非易失性存储介质中的计算机可读代码的运行提供环境,该计算机可读代码被处理器执行时,可使得处理器执行任意一种消浪沉箱开孔墙跨尺度优化设计方法。

[0114]

应当理解的是,处理器可以是中央处理单元(central processing unit,cpu),该处理器还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。其中,通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0115]

本技术的实施例中还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机可读代码,所述计算机可读代码中包括程序指令,所述处理器执行所述程序指令,实现本技术的消浪沉箱开孔墙跨尺度优化设计方法。

[0116]

其中,所述计算机可读存储介质可以是前述实施例所述电子设备的内部存储单元,例如所述计算机设备的硬盘或内存。所述计算机可读存储介质也可以是所述电子设备的外部存储设备,例如所述电子设备上配备的插接式硬盘、智能存储卡(smartmedia card,smc)、安全数字(secure digital,sd)卡、闪存卡(flash card)等。

[0117]

在本技术中,除非另有明确的规定和限定,术语“跨尺度”等术语应做广义理解,例如,可以是材料研究中细观结构与宏观性能之间的相互联系,也可以是材料性能与整体结构参数之间(材料-结构)的相互作用;可以是直接的耦合相连;也可以通过中间媒介尺度(构件尺度)间接相连(材料-构件-结构)。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、系统和技术,以便不模糊对本说明书的理解。

[0118]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1