一种自限温水带的制作方法

1.本技术涉及水带制造技术领域,尤其是涉及一种自限温水带。

背景技术:

2.常规的输水管件适用于0-50℃气候环境适用,温度低于0℃会导致输送的水体出现结冰堵塞,进而影响水体输送。北方地区气候偏低,全年低于0℃的环境气候天数较多,常规的输水管件存在结冰堵塞水体输送,给取水作业造成了不小的困扰,而且水带回收后因没有将水完全排净,易出现水带冻住的现象。

3.为了解决输水管件低温环境下易结冰堵塞的问题,相关技术中的水带是在内部设置加热丝,通过电加热的方式对水体进行升温,进而解决取水困难且易出现水带冻住的问题。但是,相关技术中的水带中加热丝常为恒功率金属加热线,不仅质量偏重,且卷曲管段时易出现超温着火的安全问题。

技术实现要素:

4.为了上述技术问题,本技术提供了一种自限温水带。

5.本技术提供的一种自限温水带,是通过以下技术方案得以实现的:

6.一种自限温水带,包括水带主体,水带主体两端固定连接有水带接头;所述水带主体包括柔性内管和柔性外管,水带主体还包括自限温加热布,所述自限温加热布复合于柔性内管、柔性外管之间;所述自限温加热布包括基布、自限温加热线;所述自限温加热线作为纬线编织于基布;所述水带主体侧壁设置有用于连接电源的快速接插件;所述快速接插件与自限温加热线、电源连通形成电流回路。

7.通过采用上述技术方案,本技术中的自限温加热布具有较好的自限温加热效果,赋予了本技术中的自限温水带较好的自限温加热效果,不会过热破坏柔性内管和柔性外管,加热安全系数高,相对常规的加热水带,使用安全系数高。

8.优选的,所述自限温加热布还包括第一电极连接带、第二电极连接带,所述第一电极连接带、第二电极连接带均作为经线编织于基布;所述自限温加热线均与第一电极连接带、第二电极连接带相接触,快速接插件与自限温加热线、第一电极连接带、第二电极连接、电源带连通形成电流回路。

9.通过采用上述技术方案,自限温加热布更加方便裁切使用,可适用于多类场景,具有较好的市场前景,且便于整体生产制备,降低生产成本。

10.优选的,所述第一电极连接带一端连通有第一电导线;所述第一电导线背向第一电极连接带的一端连接有电源的正极;所述第二电极连接带一端连通有第二电导线;所述第二电导线背向第二电极连接带的一端连接于电源的负极。

11.本技术中的连接电路结构简单,便于整体的生产、安装、维修、维护。

12.优选的,所述第一电极连接带、第二电极连接带结构相同;以第一电极连接带为例,第一电极连接带包括多根相互并排的导电纤维丝,所述导电纤维丝作为经线编织于基

布内;所述第一电极连接带、第二电极连接带分别位于靠近基布经线方向的两侧端处;所述导电纤维丝是采用6-10根直径0.1mm的镀镍铜丝捻合而成。

13.通过采用上述技术方案,可降低导电纤维丝弯折过程中发生断裂的概率,进而保证本技术整体的使用安全性和使用稳定性。

14.优选的,所述柔性内管、柔性外管之间一体形成有绝缘导热柔性密封层;所述自限温加热布一体成型于绝缘导热柔性密封层内。

15.通过采用上述技术方案,可提升本技术的传热效率,提高热能利用率,且赋予本技术较好的绝缘阻燃性能,使用安全性更佳。

16.优选的,所述绝缘导热柔性密封层的外壁包覆有增强网格布;所述增强网格布为芳纶网格布、玻纤网格布、碳纤维网格布、玻纤/芳纶混编网格布、碳纤/芳纶混编网格布中的一种。

17.通过采用上述技术方案,可进一步提升本技术的力学性能,提升本技术的耐用性能和使用寿命。

18.优选的,所述绝缘导热柔性密封层和柔性外管之间复合有绝热保温功能层;所述绝热保温功能层为气凝胶保温毡、聚氨酯发泡棉、聚苯乙烯泡沫材料、酚醛泡沫材料、陶瓷纤维毯中的一种。

19.通过采用上述技术方案,可进一步提升本技术的传热效率,提高热能利用率,且赋予本技术较好的绝缘阻燃性能,使用安全性更佳。

20.优选的,所述自限温加热布还包括淋膜层,所述基布、所述自限温加热线、所述第一电极连接带、所述第二电极连接带一体成型于淋膜层内部;所述淋膜层的厚度控制在0.2-0.8mm;所述淋膜层的材质为绝缘阻燃硅胶、绝缘导热硅胶、绝缘阻燃硅橡胶、绝缘导热硅橡胶、绝缘导热tpu、绝缘阻燃tpu中的一种。

21.通过采用上述技术方案,改善自限温加热布的柔韧性,可降低导电纤维丝弯折过程中发生断裂的概率,进而保证本技术整体的使用安全性和使用稳定性。此外,也便于自限温加热布复合固定于柔性内管外壁,降低生产难度。

22.优选的,所述自限温加热布还包括保温层、粘结层、离型纸,所述保温层复合于淋膜层一表面,所述粘结层复合于淋膜层另一表面;所述离型纸复合于粘结层背向淋膜层的表面。

23.本技术中的自限温加热布自带保温层和粘结层,便于自限温加热布复合固定于柔性内管外壁,降低生产难度,且保温层的设置可改善本技术整体的使用安全性能、保温性能、绝缘安全性能,提高热能利用效率,降低无效损耗。

24.优选的,所述自限温加热线包括涤纶丝芯线和自限温加热层,所述自限温加热层包覆于涤纶丝芯线外壁;所述自限温加热线的电阻率控制在在5*103~9*106ω*m;所述自限温加热线的自限温温度在80~85℃。

25.通过采用上述技术方案,自限温加热线的力学强度较好,便于降低自限温加热布的生产难度,降低生产成本。此外,自限温温度在80~85℃赋予本技术较好自限温效果,使用安全系数高。

26.综上所述,本技术具有以下优点:

27.1、本技术提供的自限温水带具有自限温加热效果,不会过热破坏柔性内管和柔性

外管,加热安全系数高,相对常规的加热水带,使用安全系数高。

28.2、本技术具有较好的力学性能,使用寿命较长久,且使用稳定性较好。

附图说明

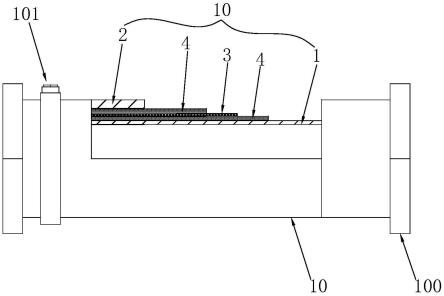

29.图1是本技术中实施例1的整体结构示意图。

30.图2是本技术中实施例1中自限温加热布的结构示意图。

31.图3是本技术中实施例1中自限温加热线的结构示意图。

32.图4是本技术中实施例2中自限温加热布的结构示意图。

33.图5是本技术中实施例3中自限温加热布的结构示意图。

34.图6是本技术中实施例4的整体结构示意图。

35.图7是本技术中实施例4中自限温加热布的层结构示意图。

36.图8是本技术中实施例5的整体结构示意图。

37.图中,1、柔性内管;10、水带主体;100、水带接头;101、快速接插件;2、柔性外管;3、自限温加热布;31、基布;32、自限温加热线;321、涤纶丝芯线;322、自限温加热层;33、第一电极连接带;330、导电纤维丝;331、第一电导线;34、第二电极连接带;341、第二电导线;35、淋膜层;36、保温层;37、粘结层;38、离型纸;4、绝缘导热柔性密封层;5、增强网格布;6、绝热保温功能层。

具体实施方式

38.以下结合附图和实施例对本技术作进一步详细说明。

39.实施例1

40.参照图1,申请公开的一种自限温水带,包括水带主体10和水带接头100,水带接头100固定连接在水带主体10两端,便于与另一段自限温水带连接。

41.参照图1,水带主体10包括柔性内管1、自限温加热布3、绝缘导热柔性密封层4和柔性外管2,其中,自限温加热布3复合于柔性内管1、绝缘导热柔性密封层4之间。绝缘导热柔性密封层4一体成型于柔性内管1、柔性外管2之间,且自限温加热布3一体成型于绝缘导热柔性密封层4内,进而可保证整体的加热安全性、绝缘安全性、加热及时性且可提升热量利用效率。

42.参照图2,自限温加热布3包括基布31和自限温加热线32。基布31是采用经纬线平织而成的面料,面料具体为平织组织。基布31中采用到的经纬线可采用涤纶丝或者芳纶丝。基布31中的经线密度为30-80根/10cm,基布31中的纬线密度为30-80根/10cm。优选地,基布31中的经线密度为60-80根/10cm,基布31中的纬线密度为60-80根/10cm,可保证基布31的力学强度,进而可改善整体的力学强度。自限温加热线32蛇形缝制于基布31,使得自限温加热线32较为均匀分布于基布31,保证本技术的加热均匀性。水带主体10侧壁设置有用于连接电源的快速接插件101,快速接插件101与自限温加热线32、电源连通形成电流回路,自限温加热线32释放热量,对输送水体进行加热,进而避免输送水体结冰堵塞。

43.本实施例中的自限温加热线32可选为市售的ptc加热线或者自制的自限温加热线。当自限温加热线32为自制的自限温加热线时,参照图3,结合图2,自制的自限温加热线包括涤纶丝芯线321和自限温加热层322,自限温加热层322包覆于涤纶丝芯线321外壁。

44.自制自限温加热线的配方:600g的hdpe树脂、225g的eva树脂、240g的pp树脂、270g的导电炭黑、8g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a。

45.自制自限温加热线32的制备方法,包括以下步骤:

46.步骤一,称量hdpe树脂、eva树脂、pp树脂进行烘干处理,称取完成烘干的600g的hdpe树脂、225g的eva树脂、240g的pp树脂,备用;

47.同时,称量270g的导电炭黑、8g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a,备用;

48.步骤二,600g的hdpe树脂、225g的eva树脂、240g的pp树脂与270g的导电炭黑、8g的镍粉、60g的纳米氧化锌、1.2g的pe蜡、1.5g的硬脂酸锌、30g抗氧剂1010、22.5g抗氧剂1024、18.3g抗氧化剂626和24g抗氧化剂2246a在高速分散釜中混合均匀后,置于密炼机中进行密炼,密炼温度160℃,时间320s,物料呈流动态,备用;

49.步骤三,将步骤二中所得的流动态物料置于挤出机中熔融挤出,挤出料经过冷却固化,固化条状料送入造粒机中进行造粒,得粒径在2.0-2.2mm纺丝母粒,烘干,备用;

50.步骤四,采用涤纶丝为接引丝,即涤纶丝芯线321,将纺丝母粒于160-170℃下挤出,挤出的熔融物料附着于涤纶丝的外表面,水冷、烘干,得成品自限温加热线,所得成品自限温加热线的电阻率为3.0*102ω*cm(常温20℃,65%rh)。

51.选择8cm的自制自限温加热线作为测试对象,自制自限温加热线的电阻为2.41*103ω(常温20℃,65%rh),电源电压为220v,采用铜线连接自限温加热线的两端,连接铜线的电阻为0.1ω。功率测试:采用德国gmc-i七通道功率测定仪进行测试。电阻测试:采用日本日置hioki电阻测试仪进行测试。自制自限温加热线进行持续通电测试,环境温度温度为23℃下,电流为91.30ma,启动功率为20.1w;环境温度温度为80℃下,电流为12.62ma,启动功率为2.78w。环境温度温度为85℃下,电流为4.31ma,启动功率为0.93w。

52.因此,自制的自限温加热线的自限温温度在80-85℃,使用安全性能较好。

53.自制的自限温加热线32的电阻率可控制在5*103-9*106ω*m,主要是通过改变炭黑、镍粉的添加量来实现对自制的自限温加热线32的电阻率控制。因此,选择合适的电源也可控制整体的加热功率。加热效果可设计性强,满足不同客户的需求。本技术可制备得到适用于12v、36v、220v、400v电源的自限温加热线,满足不同客户的需求。

54.自限温水带的制备方法,包括以下步骤:

55.步骤一,基布31上蛇形缝制自限温加热线32,得自限温加热布3;

56.步骤二,在柔性外管2外壁热压绝缘导热硅胶,将步骤一中制备的自限温加热布3热压于绝缘导热硅胶外表面,然后再将另一块绝缘导热硅胶与在先绝缘导热硅胶进行热压复合,使得自限温加热布3成型于绝缘导热柔性密封层4内,得半成品水带;

57.步骤三,将柔性外管2套设在半成品水带外壁,整理出自限温加热布3中的自限温加热线32,将自限温加热线32的两端分别连接于快速接插件101,然后柔性外管2与半成品水带的空隙间填充密封硅胶,最后在水带两端固定连接上水带接头100,制得成品自限温水带。

58.实施例2

59.实施例2与实施例1的区别在于:

60.参照图4,自限温加热布3包括基布31、自限温加热线32、第一电极连接带33、第二电极连接带34。自限温加热线32的数量≥2根,且自限温加热线32作为纬线编织于基布31。相邻自限温加热线32的间距控制在8-12mm。本实施例中相邻自限温加热线32的垂直间距控制在8-9mm。本实施例中的自限温加热线32可选为市售的ptc加热线或者自制的自限温加热线32。

61.参照图4,第一电极连接带33、第二电极连接带34均作为经线编织于基布31,且第一电极连接带33、第二电极连接带34分别位于靠近基布31经线方向的两侧端处。自限温加热线32均与第一电极连接带33、第二电极连接带34相接触,第一电极连接带33、自限温加热线32、第二电极连接带34与电源连通可形成电流回路,自限温加热线32释放热量对输送水体进行加热。

62.参照图4,第一电极连接带33、第二电极连接带34结构相同。以第一电极连接带33为例,第一电极连接带33包括多根相互并排的导电纤维丝330,导电纤维丝330的数量取决于自限温加热布3的尺寸和水带设计加热的功率大小。导电纤维丝330作为经线编织于基布31内,使得自限温加热线32与第一电极连接带33、第二电极连接带34、电源形成电流回路,自限温加热线32释放热量对输送水体进行加热。本技术中的导电纤维丝330是采用6-10根直径0.1mm的镀镍铜丝z捻合而成,保证导电纤维丝330在使用过程中不易发生断裂,改善本技术的使用寿命。本实施例中采用的是7根直径0.1mm的镀镍铜丝z捻合而成导电纤维丝330。

63.参照图4,结合图1,第一电极连接带33一端通过铜扣固定连接有第一电导线331,第一电导线331背向第一电极连接带33的一端连接于快速接插件101。第二电极连接带34一端连通有第二电导线341,第二电导线341背向第二电极连接带34的一端连接于快速接插件101。快速接插件101插接电源,使得第一电极连接带33、自限温加热线32、第二电极连接带34、电源形成电流回路,自限温加热线32释放热量对输送水体进行加热。电源的电压根据可自限温加热线2的线阻大小可选择为12伏特、36伏特、220伏特、400伏特。

64.自限温水带的制备方法,包括以下步骤:

65.s1,自限温加热布3的制备;

66.s1.1,自限温加热线的制备;

67.s1.2,以涤纶丝、采用7*0.1mm镀镍捻合铜丝为经线,以涤纶丝、成品自限温加热线为纬线,织造得自限温加热布3;

68.s2,在柔性内管1的外壁热压上绝缘导热硅胶,将自限温加热布3热压在绝缘导热硅胶外壁,然后再将另一绝缘导热硅胶热压在自限温加热布3外壁,自限温加热布3经线方向的端侧预留出第一电极连接带33、第二电极连接带34,便于进行接线操作,两块绝缘导热硅胶热压形成绝缘导热柔性密封层4,自限温加热布3形成于绝缘导热柔性密封层4内,得半成品管;

69.s3,将柔性外管2套设在半成品管外壁,第一电极连接带33与第一电导线331连接,第二电极连接带34与第二电导线341连接,第一电导线331和第二电导线341连接于快速接插件101,然后柔性外管2与半成品的空隙间填充密封硅胶,得成品自限温水带。

70.实施例3

71.实施例3与实施例2的区别在:

72.参照图5,自限温加热布3还包括淋膜层35,基布31、自限温加热线32、第一电极连接带33、第二电极连接带34一体成型于淋膜层35内部。淋膜层35的厚度控制在0.2-0.8mm。本实施例中淋膜层35的厚度控制在0.5-0.6mm。淋膜层35的作用是避免导电纤维丝330弯曲折断,且改善本技术的柔韧性。

73.参考图5,淋膜层35的材质为绝缘阻燃硅胶、绝缘导热硅胶、绝缘阻燃硅橡胶、绝缘导热硅橡胶、绝缘导热tpu、绝缘阻燃tpu中的一种。本技术中采用的是邵氏硬度70-75a的绝缘导热tpu。

74.自限温加热布的制备方法:先制备自限温加热线;然后以涤纶丝、采用7*0.1mm镀镍捻合铜丝为经线,以涤纶丝、成品自限温加热线为纬线,织造得自限温加热织物;同时配制淋膜物料,淋膜物料是采用95份市售邵氏硬度70a的tpu树脂、5份粒度控制在1-10微米的绝缘导热填料组成;最后,自限温加热织物依次经过开幅、张力调整,然后进行双面淋膜,淋膜物料通过双头淋膜机挤出,在压合辊的作用下压覆于自限温加热织物上、下表面,然后依次经过三组冷却辊、调速辊,冷却固化在自限温加热织物上下表面形成淋膜层35,得成品自限温加热布。

75.实施例4

76.实施例4与实施例3的区别在:

77.参考图6和图7,自限温加热布3的一表面通过聚氨酯热熔胶热压复合有保温层36。自限温加热布3的另一表面通过刮涂粘结剂固化形成有粘结层37。粘结层37背向淋膜层35的表面复合有离型纸38,离型纸38为硅油离型纸。粘结层37优先导热绝缘胶。且水带主体10未设置绝缘导热柔性密封层4。粘结层37、自限温加热布3、保温层36位于柔性内管1和柔性外管2之间。

78.自限温水带的制备方法,包括以下步骤:

79.s1,自限温加热布3的制备:

80.s1.1,自限温加热线的制备;

81.s1.2,以涤纶丝、采用7*0.1mm镀镍捻合铜丝为经线,以涤纶丝、成品自限温加热线为纬线,织造得自限温加热织物;

82.同时配制淋膜物料,淋膜物料是采用95份市售tpu树脂、5份粒度控制在1-10微米的氢氧化铝组成;

83.s1.3,自限温加热织物依次经过开幅、张力调整,然后进行双面淋膜,淋膜物料通过双头淋膜机挤出,在压合辊的作用下压覆于自限温加热织物上、下表面,然后依次经过三组冷却辊、调速辊,冷却固化在自限温加热织物上下表面形成淋膜层,得成品自限温加热布;

84.s1.4,成品自限温加热布输入复合机中,在成品自限温加热布的一表面刮涂粘结剂形成压敏胶层,再将硅油离型纸压覆于压敏胶层表面,然后在成品自限温加热布另一表面刮涂热熔胶,将气凝胶毡布热压于成品自限温加热布的表面,收卷得最终自限温加热布产品;

85.s2,撕开离型纸38,将自限温加热布3中的粘结层37贴附于柔性内管1的外壁,自限温加热布3经线方向的端侧预留出第一电极连接带33、第二电极连接带34,便于进行接线操作,得半成品;

86.s3,将柔性外管2套设在半成品的外壁,第一电极连接带33与第一电导线331连接,第二电极连接带34与第二电导线341连接,第一电导线331和第二电导线341连接快速接插件101,柔性外管2与半成品的保温层36空隙间填充密封硅胶,得成品自限温水带。

87.实施例5

88.实施例5与实施例4的区别在:

89.参考图8,水带主体10设置有绝缘导热柔性密封层4。绝缘导热柔性密封层4为两块绝缘导热柔性硅胶片,自限温加热布3复合于两块绝缘导热柔性硅胶片之间。绝缘导热柔性密封层4的外壁包覆有增强网格布5。增强网格布5为芳纶网格布、玻纤网格布、碳纤维网格布、玻纤/芳纶混编网格布、碳纤/芳纶混编网格布中的一种。本实施例中采用的芳纶网格布。

90.参考图8,增强网格布5和柔性外管2之间复合有绝热保温功能层6。绝热保温功能层6为气凝胶保温毡、聚氨酯发泡棉、聚苯乙烯泡沫材料、酚醛泡沫材料、陶瓷纤维毯中的一种。本实施例中绝热保温功能层6为气凝胶保温毡。增强网格布5位于绝缘导热柔性密封层4、绝热保温功能层6之间。绝热保温功能层6位于增强网格布5、柔性外管2之间。

91.自限温水带的制备方法,包括以下步骤:

92.s1,自限温加热布3的制备,包括以下步骤:

93.s1.1,自限温加热线的制备;

94.s1.2,以涤纶丝、采用7*0.1mm镀镍捻合铜丝为经线,以涤纶丝、成品自限温加热线为纬线,织造得自限温加热织物;

95.同时配制淋膜物料,淋膜物料是采用95份市售tpu树脂、5份粒度控制在1-10微米的氢氧化铝组成;

96.s1.3,自限温加热织物依次经过开幅、张力调整,然后进行双面淋膜,淋膜物料通过双头淋膜机挤出,在压合辊的作用下压覆于自限温加热织物上、下表面,然后依次经过三组冷却辊、调速辊,冷却固化在自限温加热织物上下表面形成淋膜层,得成品自限温加热布;

97.s1.4,成品自限温加热布输入复合机中,在成品自限温加热布的一表面刮涂粘结剂形成压敏胶层,再将硅油离型纸压覆于压敏胶层表面,然后在成品自限温加热布另一表面刮涂热熔胶,将气凝胶毡布热压于成品自限温加热布的表面,收卷得最终自限温加热布产品;

98.s2,先在柔性内管1的外壁热压上绝缘导热柔性硅胶片,再撕开离型纸38,将自限温加热布3中的粘结层37贴附于绝缘导热柔性硅胶片的外壁,自限温加热布3经线方向的端侧预留出第一电极连接带33、第二电极连接带34,便于进行接线操作,然后在气凝胶毡布外壁热压上绝缘导热柔性硅胶片,再在绝缘导热柔性硅胶片外壁包覆上芳纶网格布形成增强网格布5,然后在芳纶网格布外壁包覆气凝胶保温毡形成绝热保温功能层6,得半成品水带;

99.s3,将柔性外管2套设在半成品水带的外壁,第一电极连接带33与第一电导线331连接,第二电极连接带34与第二电导线341连接,第一电导线331和第二电导线341连接快速接插件101,柔性外管2与半成品的保温层36空隙间填充密封硅胶,得成品自限温水带。

100.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1