一种带轮的制作方法

1.本实用新型涉及一种带轮。

背景技术:

2.带轮,属于盘毂类零件,一般相对尺寸比较大,制造工艺上一般以铸造、锻造为主。一般尺寸较大的设计为用铸造的方法,材料一般都是铸铁(铸造性能较好),很少用铸钢(钢的铸造性能不佳);一般尺寸较小的,可以设计为锻造,材料为钢。带轮主要用于远距离传送动力的场合,例如小型柴油机动力的输出,农用车,拖拉机,汽车,矿山机械,机械加工设备,纺织机械,包装机械,车床,锻床,一些小马力摩托车动力的传动,农业机械动力的传送,空压机,减速器,减速机,发电机,轧花机等等。

3.现有的带轮包括外圈、辐条和中心轴,通体采用金属材料制成,虽然能够满足使用要求,但是金属材质的带轮产品存在着重量大、成本高的问题。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种带轮,能够有效减轻带轮重量并降低成本。

5.为达到上述目的,本实用新型提供如下技术方案:

6.本实用新型提出了一种带轮,包括产品本体,所述产品本体包括外圈、中心轴和辐条;

7.所述外圈的外周壁上套装设有轮缘,所述轮缘上设有带轮槽,所述轮缘的表面设有金属表层;

8.所述轮缘采用复合材料或工程塑料制成,所述外圈、辐条与中心轴采用金属材料制成,且所述辐条径向向内的一端与所述中心轴固定连接或一体成型、径向向外的一端与所述外圈固定连接或一体成型。

9.进一步,所述外圈外层沿其周向设有用于固定所述轮缘的固定槽。

10.进一步,所述外圈外层的两侧沿周向设有用于对所述轮缘进行限位的限位凸缘,两侧的所述限位凸缘之间形成用于固定所述轮缘的所述固定槽。

11.进一步,所述外圈外周壁上设有凸起,所述轮缘内周壁上设有与所述凸起相匹配的凹槽,所述凸起与所述凹槽一一对应,所述凸起插接配合在所述凹槽内。

12.进一步,所述外圈的外周壁上均布设有所述凸起,所述轮缘的内周壁上均布设有所述凹槽。

13.进一步,所述中心轴上沿其方向设有中心孔。

14.进一步,所述中心孔内设有花键套,所述花键套外周壁与所述中心孔内壁过盈配合;或,所述花键套外周壁上设有固定柱,所述中心孔内周壁上设有与所述固定柱相匹配的固定插槽,所述固定柱与所述固定插槽一一对应,所述固定柱插接配合在所述固定插槽内。

15.进一步,所述花键套外周壁上均布设有所述固定柱,所述中心孔内周壁上均布设

有所述固定插槽。

16.进一步,所述带轮槽为v型带轮槽或u型带轮槽。

17.进一步,所述复合材料为非金属复合材料,采用玄武岩纤维复合材料、玻璃纤维复合材料、碳纤维复合材料﹑硼纤维复合材料、芳纶纤维复合材料、碳化硅纤维复合材料或石棉纤维复合材料;

18.所述工程塑料采用聚酰胺﹑聚碳酸酯、聚甲醛、改性聚苯醚、热塑性聚酯、聚酰亚胺、聚苯硫醚、聚矾类、芳香族聚酰胺、聚芳酯、聚苯酯、聚芳醚酮、液晶聚合物或氟树脂。

19.本实用新型的有益效果在于:

20.本实用新型的带轮,采用套装的方式将轮缘设置在外圈的外周壁上,且在轮缘的表面设置金属表层,采用复合材料或工程塑料制成的轮缘能在对金属表层起到支撑固定的同时还能够有效减轻带轮的总重,减轻带轮重量并降低成本,且采用复合材料或工程塑料制成的轮缘能够满足结构强度,从而使得本实用新型的带轮与现有技术中采用金属材料制成的同类产品具备同样的性能。

21.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

22.为了使本实用新型的目的、技术方案和有益效果更加清楚,本实用新型提供如下附图进行说明:

23.图1为本实用新型中带轮实施例的结构示意图;

24.图2为本实用新型中带轮实施例的主视图

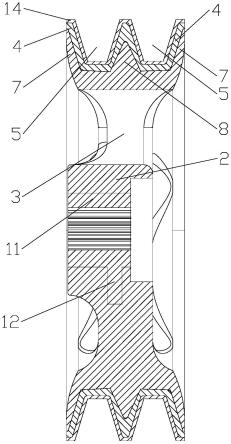

25.图3为图2的a-a剖视图。

26.图4为外圈、辐条和以及中心轴的组合示意图;

27.图5为轮缘的结构示意图。

28.附图标记说明:

29.1-外圈;2-中心轴;3-辐条;4-轮缘;5-带轮槽;6-固定槽;7-限位凸缘;8-凸起;9-凹槽;10-中心孔;11-花键套;12-固定柱;13-固定插槽;14-金属表层。

具体实施方式

30.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

31.如图1-图3中所示,本实施例的带轮,包括产品本体,所述产品本体包括外圈1、中心轴2和辐条3,本实施例中,辐条3数量设置为5根,当然,根据实际需求可以自定辐条3的数量,满足结构强度合理的条件即可;

32.外圈1的外周壁上套装设有轮缘4,轮缘4上设有带轮槽5,轮缘4的表面设有金属表层14,本实施例中,带轮槽5的数量设置为2个,本实施例中,带轮槽5设置为v型,在一些实施例中,带轮槽5也可以设置成u型;

33.本实施例中,轮缘4采用复合材料制成。当然,在一些实施例中,轮缘4也可以采用工程塑料制成,外圈1、辐条3与中心轴2采用金属材料制成,本实施例中,辐条3径向向内的一端与中心轴2一体成型、径向向外的一端与外圈1一体成型。当然,辐条3径向向内的一端也可与中心轴2固定连接、径向向外的一端与外圈1固定连接,固定连接方式可以采用焊接。

34.如图3和图4中所示,本实施例的外圈1外层沿其周向设有用于固定轮缘4的固定槽6。具体地,本实施例中,外圈1外层的两侧沿周向设有用于对轮缘4进行限位的限位凸缘7,两侧的限位凸缘7之间形成用于固定轮缘4的固定槽6。能够防止轮缘4沿轴线方向发生移动,对套装在外圈1的外周壁上的轮缘4起到较好的固定作用。

35.如图3和图4中所示,本实施例的外圈1外周壁上设有凸起8,轮缘4内周壁上设有与凸起8相匹配的凹槽9,凸起8与凹槽9一一对应,凸起8插接配合在凹槽9内。本实施例中,外圈1的外周壁上均布设有凸起8,轮缘4的内周壁上均布设有凹槽9。通过将凸起8插接配合在凹槽9内,能够增加外圈1对轮缘4施加的切向力的作用,从而使轮缘4跟随中心轴2同步转动。本实施例中,凸起8设置为上小下大的锥形凸起,其连接在外圈1的外周上强度更高。

36.如图2和图4中所示,本实施例的中心轴2上沿其方向设有中心孔10。中心孔10用于与其他轴类结构连接。在一些实施例中,中心轴2也可以设置为实心轴。

37.本实施例中,中心孔10内设有花键套11,设置花键套11可以用于与其他轴类结构上的花键进行连接。具体地,本实施例中花键套11外周壁上均布设有固定柱12,中心孔10内周壁上均布设有与固定柱12相匹配的固定插槽13,固定柱12与固定插槽13一一对应,固定柱12插接配合在固定插槽13内。能够保证花键套11位于中心孔10内的稳定性,防止其发生位移或转动。在一些实施例中,花键套11外周壁与中心孔10内壁还可以采用过盈配合的方式将花键套11固定在中心孔10内。

38.复合材料为非金属复合材料,采用玄武岩纤维复合材料、玻璃纤维复合材料、碳纤维复合材料﹑硼纤维复合材料、芳纶纤维复合材料、碳化硅纤维复合材料或石棉纤维复合材料;工程塑料采用聚酰胺﹑聚碳酸酯、聚甲醛、改性聚苯醚、热塑性聚酯、聚酰亚胺、聚苯硫醚、聚矾类、芳香族聚酰胺、聚芳酯、聚苯酯、聚芳醚酮、液晶聚合物或氟树脂。本实施例中,复合材料采用玄武岩纤维复合材料。在某些实施例中,根据产品的使用场景不同,可以选用其他类型的复合材料或工程塑料,不再累述。

39.本实施例的带轮,采用套装的方式将轮缘设置在外圈的外周壁上,且在轮缘的表面设置金属表层,采用复合材料或工程塑料制成的轮缘能在对金属表层起到支撑固定的同时还能够有效减轻带轮的总重,减轻带轮重量并降低成本,且采用复合材料或工程塑料制成的轮缘能够满足结构强度,从而使得本实用新型的带轮与现有技术中采用金属材料制成的同类产品具备同样的性能。

40.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1