一种船用二冲程低速柴油机及其主起动阀的制作方法

1.本实用新型涉及船用二冲程低速柴油机技术领域,具体地,涉及一种船用二冲程低速柴油机及其主起动阀。

背景技术:

2.自主研发的船用二冲程低速柴油机6ex340ef,柴油机的起动时由30bar的起动空气进入燃烧室,推动燃烧室内的活塞下行,活塞通过连杆带动曲轴旋转,从而使柴油机开始运转,推动柴油机运行。但是从船上辅机系统的空气瓶到柴油机的管路较长,若辅机系统收到柴油机起动命令后,操纵空气瓶提供起动空气到柴油机,所需的时间较长,柴油机起动较慢,会造成一定的安全隐患。

技术实现要素:

3.本实用新型针对现有技术中存在的上述不足,提供了一种船用二冲程低速柴油机及其主起动阀和控制方法。

4.本实用新型是通过以下技术方案实现的。

5.根据本实用新型的一个方面,提供了一种船用二冲程低速柴油机的主起动阀,包括:阀壳、限位器、顶杆、活塞、弹簧、阀杆、锁紧杆和盖板;其中:

6.所述阀杆安装于所述阀壳中,通过控制所述阀杆在所述阀壳中的轴向运动,从而实现柴油机起动空气的进入和截止;

7.所述阀杆通过所述弹簧与所述活塞相连,通过控制所述活塞的运动,进而通过所述弹簧缓冲推动所述阀杆在所述阀壳中做轴向运动;

8.所述锁紧杆与所述活塞采用螺纹配合,柴油机停止运转时,所述锁紧杆与所述活塞相连并通过所述顶杆对所述锁紧杆进行固定,主起动阀处于关闭锁紧状态;柴油机起动前,所述锁紧杆与所述活塞脱离并通过所述顶杆对所述锁紧杆进行固定,主起动阀处于非锁紧状态;通过控制空气推动所述活塞和所述阀杆轴向运动,主起动阀处于开启状态。

9.所述盖板安装于所述阀壳上靠近锁紧杆一端的端部,用于阻止所述锁紧杆飞出;

10.所述限位器安装于所述顶杆的一侧,用于监测所述顶杆的位置。

11.可选地,所述阀壳内部设有腔室a、腔室b和腔室c,所述腔室a用于与辅机系统的空气管相连,所述腔室b用于与进柴油机的空气管相连,所述腔室c用于与控制空气相连;其中,

12.所述腔室a和所述腔室b之间在所述控制空气的作用下,通过所述阀杆的运动连通或隔绝;

13.所述辅机系统的起动空气通过所述腔室a和所述腔室b之间的连通或隔绝状态,控制是否进入柴油机。

14.可选地,所述锁紧杆上设有凹槽,所述顶杆在所述锁紧杆与所述活塞相连或脱开状态下插入所述凹槽,对所述锁紧杆进行固定。

15.可选地,述主起动阀处于开启状态时,所述锁紧杆与所述活塞分离,所述活塞和所述阀杆在控制空气和弹簧作用下能够动作;所述主起动阀处于关闭锁紧状态时,所述锁紧杆与所述活塞螺纹紧固,所述活塞和所述阀杆不能动作。

16.根据本实用新型的另一个方面,提供了一种上述任一项所述的船用二冲程低速柴油机的主起动阀的控制方法,包括:

17.柴油机停止运行后,将所述锁紧杆旋下与所述活塞相连,此时主起动阀处于关闭锁紧状态,将所述顶杆插入所述锁紧杆,固定所述锁紧杆;

18.柴油机起动前,辅机系统的起动空气进入待命状态;将所述锁紧杆和所述活塞脱离,此时主起动阀处于非锁紧状态,将所述顶杆插入所述锁紧杆使其固定;通过控制空气推动所述活塞运动进而推动所述阀杆在所述阀壳中轴向运动,主起动阀开启,此时起动空气进入柴油机,推动柴油机运转,此时所述弹簧处于压缩状态;

19.柴油机正常运转后,阀杆在起动空气和弹簧回弹力的作用下反向运动,主起动阀关闭,阻隔起动空气进入柴油机。

20.可选地,所述控制方法,还包括:

21.利用限位器监测所述顶杆的位置,进而确保所述锁紧杆与所述活塞之间完全脱离。

22.根据本实用新型的第三个方面,提供了一种船用二冲程低速柴油,包括柴油机本体以及上述任一项所述的船用二冲程低速柴油机的主起动阀,所述主起动阀安装在所述柴油机本体的起动空气总管,用于控制起动空气进入柴油机。

23.由于采用了上述技术方案,本实用新型与现有技术相比,具有如下至少一项的有益效果:

24.本实用新型提供的船用二冲程低速柴油机及其主起动阀和控制方法,在柴油机起动前,辅机系统会将起动空气送至主起动阀处待命。当主起动阀收到柴油机起动命令时,由电磁阀控制7bar控制空气进入主起动阀,推动主起动阀阀杆打开,30bar 的起动空气可即刻进入柴油机,推动柴油机运转,极大的缩短柴油机起动时间,保障船舶安全。

25.本实用新型提供的船用二冲程低速柴油机及其主起动阀和控制方法,是一种自主研发的船用二冲程低速柴油机用主起动阀技术,安装在柴油机主起动空气管上,动作通过电磁阀控制,保险装置通过手动控制,结构和控制均安全可靠,既能满足柴油机迅速起动的要求,还能保证使用的安全性。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

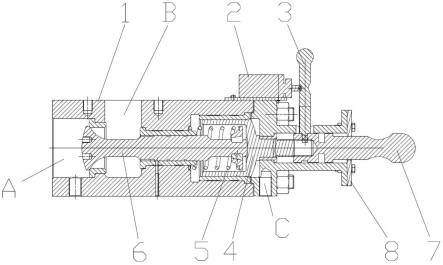

27.图1为本实用新型一优选实施例中船用二冲程低速柴油的主起动阀的外观结构示意图。

28.图2为本实用新型一优选实施例中船用二冲程低速柴油的主起动阀的剖面图。

29.图中,1为壳体,2为限位器,3为顶杆,4为活塞,5为弹簧,6为阀杆,7为锁紧杆,8为盖板。

具体实施方式

30.下面对本实用新型的实施例作详细说明:本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

31.本实用新型一实施例提供了一种船用二冲程低速柴油的主起动阀,该主起动阀可以安装在柴油机起动空气总管上,在柴油机起动前,起动空气在主起动阀处待命,当主起动阀收到柴油机起动命令时,可立即开启让起动空气进入柴油机,极大的缩短柴油机起动时间,保障船舶安全。

32.如图1和图2所示,该实施例提供的船用二冲程低速柴油机的主起动阀,可以包括:阀壳1、限位器2、顶杆3、活塞4、弹簧5、阀杆6、锁紧杆7和盖板8;其中:

33.阀杆6安装于阀壳1中,通过控制阀杆6在阀壳1中的轴向运动,从而实现柴油机起动空气的进入和截止;

34.阀杆6通过弹簧5与活塞4相连,通过控制活塞4的运动,进而通过弹簧5缓冲推动阀杆6在阀壳1中做轴向运动;

35.锁紧杆7与活塞4采用螺纹配合,柴油机停止运转时,锁紧杆7与活塞4相连并通过顶杆3对锁紧杆7进行固定,主起动阀处于关闭锁紧状态;柴油机起动前,锁紧杆7与活塞4脱离并通过顶杆3对锁紧杆7进行固定,主起动阀处于非锁紧状态;通过控制空气推动活塞4和阀杆6轴向运动(向下运动),主起动阀处于开启状态;

36.盖板8安装于阀壳1上靠近锁紧杆7一端的端部,用于阻止锁紧杆7飞出;

37.限位器2安装于顶杆3的一侧,用于监测顶杆3的位置。

38.在一优选实施例中,阀壳1内部设有腔室a、腔室b和腔室c,腔室a用于与辅机系统的空气管相连,腔室b用于与进柴油机的空气管相连,腔室c用于与控制空气相连;其中,

39.腔室a和腔室b之间在控制空气的作用下,通过阀杆6的运动连通或隔绝;

40.辅机系统的起动空气通过腔室a和腔室b之间的连通或隔绝状态,控制是否进入柴油机。

41.在一优选实施例中,锁紧杆7上设有凹槽,顶杆3在锁紧杆7与活塞4相连或脱开状态下插入凹槽,对锁紧杆7进行固定。

42.在一优选实施例中,主起动阀处于开启状态时,锁紧杆7与活塞4分离,活塞4 和阀杆6在控制空气和弹簧作用下能够动作;主起动阀处于关闭锁紧状态时,锁紧杆7与活塞4螺纹紧固,活塞4和阀杆6不能动作。主起动阀处于非锁紧状态时,锁紧杆7与活塞4分离但不动作。

43.本实用新型一实施例还提供了一种本实用新型上述实施例中任一项的船用二冲程低速柴油机的主起动阀的控制方法,可以包括:

44.柴油机停止运行后,将锁紧杆7旋下与活塞4相连,此时主起动阀处于关闭锁紧状态,将顶杆3插入锁紧杆7,固定锁紧杆7;

45.柴油机起动前,辅机系统的起动空气进入待命状态;将锁紧杆7和活塞4脱离,此时主起动阀处于非锁紧状态,将顶杆3插入锁紧杆7使其固定;通过控制空气推动活塞4运动进而推动阀杆6在阀壳中轴向运动(向下运动),此时起动空气进入柴油机,推动柴油机运转,

此时弹簧5处于压缩状态;

46.柴油机正常运转后,阀杆6在起动空气和弹簧5回弹力的作用下反向运动,主起动阀关闭,阻隔起动空气进入柴油机。

47.在一优选实施例中,该控制方法,还可以包括:

48.利用限位器2监测顶杆3的位置,进而确保锁紧杆7与活塞4之间完全脱离。

49.需要说明的是,本实用新型提供的方法中的步骤,可以利用装置中对应的部件等予以实现,本领域技术人员可以参照装置的技术方案实现方法的步骤流程,即,装置中的实施例可理解为实现方法的优选例,在此不予赘述。

50.下面对本实用新型上述实施例提供的技术方案进一步说明。

51.本实用新型上述实施例提供的主起动阀及其控制方法,是一种自主研发船用船用二冲程低速柴油机主起动阀技术。

52.如图1和图2所示,该主起动阀包括:

53.阀壳1和阀杆6:阀杆装于阀壳中,通过阀杆上下运动实现起动空气的流通和阻隔。

54.弹簧5和活塞4:阀杆通过弹簧跟活塞相连,控制空气推动活塞运动,活塞推动阀杆运动从而打开排气阀,作用力通过弹簧传递可有效缓冲。

55.锁紧杆7和顶杆3:锁紧杆与活塞为螺纹配合,柴油机停止运转时锁紧杆和活塞相连,主起动阀处于关闭状态,无法打开;柴油机起动前,将锁紧杆和活塞脱开,主起动阀处于开启状态,可由控制空气控制开启和关闭。

56.盖板8:柴油机起动后,控制空气泄放的瞬间,活塞会迅速回弹,接触到锁紧杆使其飞出,盖板可阻止锁紧杆飞出,确保使用人员安全。

57.限位器2:监测顶杆的位置,确保锁紧杆与活塞处于锁紧或者完全脱开的状态。

58.阀杆6安装于阀体1中,使得腔室a和腔室b隔绝,阀杆6可在阀壳1中做轴向往复运动。阀杆6与活塞4通过弹簧5连接,在阀杆6开启和关闭过程中,弹簧 5能起到很好的缓冲作用。

59.在柴油机停止运行后,将锁紧杆7旋下与活塞4相连,此时活塞4和阀杆6将不能动作,以达到锁紧主起动阀的目的。将顶杆3旋入锁紧杆7的凹槽中,固定锁紧杆7。

60.腔室a与辅机系统过来的空气管相连,腔室b与进柴油机的空气管相连,腔室c与控制空气相连。柴油机起动前,辅机系统的起动空气进入腔室a待命;旋松锁紧杆7使其与活塞4脱离,并将顶杆3插入锁紧杆7的凹槽中使其固定,限位器2 会监测顶杆3的位置确保锁紧杆7与活塞4已完全脱离,此时主起动阀处于非锁紧状态。待主起动阀接到柴油机起动命令时,由电磁阀驱使控制空气进入腔室c,推动活塞4往下运动;活塞4往下运动时通过弹簧5推动阀杆6往下运动,从而使腔室a与腔室b联通,腔室a中待命的起动空气通过腔室b进入柴油机,推动柴油机运转。弹簧5处于压缩状态。

61.柴油机正常运转后,已不再需要起动空气。此时电磁阀将断开腔室c中的控制空气,阀杆6在腔室a中起动空气以及弹簧5回弹作用力下会瞬间往上运动至关闭位置,阻断腔室a和腔室b,防止起动空气再进入柴油机。在阀杆6迅速往上运动过程中,推动活塞4也迅速向上运动,瞬间将作用力传递到锁紧杆7上,会使锁紧杆7飞出,造成安全隐患。故增加了盖板8设计,在锁紧杆7受到瞬间作用力临飞出时,会阻止锁紧杆7飞出,确保使用人员安全。

62.本实用新型一实施例提供了一种船用二冲程低速柴油,包括柴油机本体以及本实

用新型上述实施例中任一项的船用二冲程低速柴油机的主起动阀,主起动阀安装在柴油机本体的起动空气总管,用于控制起动空气进入柴油机。

63.本实用新型上述实施例提供的船用二冲程低速柴油机及其主起动阀和控制方法,针对现有技术中起动空气到柴油机所需的时间较长,柴油机起动较慢,会造成一定的安全隐患等问题,涉及了一种能够安装在柴油机起动空气总管上的主起动阀。柴油机起动前,辅机系统会将起动空气送至主起动阀处待命。当主起动阀收到柴油机起动命令时,由电磁阀控制7bar控制空气进入主起动阀,推动主起动阀阀杆打开,30bar的起动空气可即刻进入柴油机,推动柴油机运转。主起动阀的设计可极大的缩短柴油机起动时间,保障船舶安全。该主起动阀安装在柴油机主起动空气管上,动作通过电磁阀控制,保险装置通过手动控制。结构和控制均安全可靠,既能满足柴油机迅速起动的要求,还能保证使用的安全性。

64.本实用新型上述实施例中未尽事宜均为本领域公知技术。

65.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1