一种自动导轨油润滑装置的制作方法

1.本实用新型涉及机械车床技术领域,具体为一种自动导轨油润滑装置。

背景技术:

2.现如今,很多机械车床在进行机械加工时,通常都会安装导轨和行走电机,通过行走电机实现某一工作部件沿着导轨进行定向移动,为了保证移动的顺畅,需要经常对导轨进行润滑油涂覆。

3.现有技术中,对于导轨的润滑油涂覆一般分为两种,采用传统的人力涂抹,或者是通过液压油泵进行自动化涂覆;

4.前者在操作时,一般是针对数量较少或者是长度较短的导轨进行使用,存在着操作麻烦,速度慢的问题,而后者需要设置额外的泵油部件,使得整体的养护成本增加,为此特提供一种自动导轨油润滑装置。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本实用新型公开了一种自动导轨油润滑装置,以解决上述背景技术中提出的现有机械加工过程中,对于导轨进行润滑有涂覆工作所存在的操作麻烦,成本高的问题。

7.(二)技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:一种自动导轨油润滑装置,包括;

9.固定导轨和滑动连接在固定导轨底部的滑动载架;

10.齿条,所述齿条安装在两组固定导轨之间;

11.伺服电机,所述伺服电机安装在滑动载架的顶部;

12.齿轮,所述齿轮固定安装在伺服电机的输出端,所述齿轮与齿条相啮合;

13.所述滑动载架的顶部安装有润滑机构,且润滑机构包括;

14.储油缸,所述储油缸安装在滑动载架上;

15.第一单向阀和第二单向阀,所述第一单向阀和第二单向阀分别安装在储油缸上下两侧;

16.活塞杆,所述活塞杆活动插接在储油缸的侧面;

17.所述第二单向阀的底端两侧均安装有导油管,所述导油管的另一端正对两组固定导轨;

18.所述伺服电机的输出端顶部安装有椭圆驱动块,所述椭圆驱动块与活塞杆传动连接。

19.优选的,所述固定导轨的外表面滑动连接有限位滑块,所述滑动载架固定安装在限位滑块的下表面。

20.优选的,所述限位滑块的内部安装有用于涂覆润滑油的吸附海绵,所述导油管与限位滑块固定安装。

21.优选的,所述固定导轨的两端均安装有连接板,所述齿条的两端与两组连接板固定安装。

22.优选的,所述滑动载架的顶部安装有铝合金支架,所述储油缸和伺服电机均安装在铝合金支架的内部,所述铝合金支架活动套接在齿条和齿轮的外表面。

23.优选的,所述活塞杆的端部固定安装有弧形挡块,所述活塞杆的外表面活动套接有复位弹簧,所述椭圆驱动块转动连接在铝合金支架的顶部,且椭圆驱动块与弧形挡块相抵。

24.优选的,所述储油缸的顶部螺纹连接有密封盖,所述第一单向阀安装在密封盖的顶部。

25.本实用新型公开了一种自动导轨油润滑装置,其具备的有益效果如下:

26.1、该一种自动导轨油润滑装置,在伺服电机驱动滑动载架移动的过程中,伺服电机的输出端带动椭圆驱动块进行转动,实现对活塞杆的重复按压,同时复位弹簧将活塞杆向外顶出,并且在第一单向阀和第二单向阀作用下,润滑油不断地通过导油管进入到限位滑块的内部,对吸附海绵进行油浸,并随着限位滑块的移动,吸附海绵对固定导轨进行润滑油自动涂抹。

27.2、该一种自动导轨油润滑装置,通过在储油缸的顶部螺纹连接有密封盖,第一单向阀安装在密封盖的顶部,当椭圆驱动块的凸起端向一侧移开时,复位弹簧将活塞杆向外推动,使得储油缸内部气压降低,此时外部空气通过第一单向阀进入到储油缸内部,以此实现气压平衡,同时方便开启进行润滑油补充。

附图说明

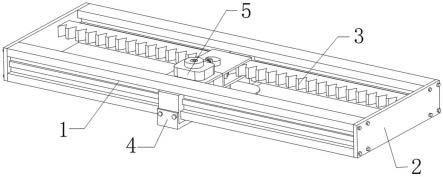

28.图1为本实用新型整体正面结构示意图;

29.图2为本实用新型整体下表面结构示意图;

30.图3为本实用新型滑动载架外表面结构示意图;

31.图4为本实用新型润滑机构结构示意图。

32.图中:1、固定导轨;2、连接板;3、齿条;4、滑动载架;5、润滑机构;51、储油缸;52、密封盖;53、第一单向阀;54、第二单向阀;55、导油管;56、活塞杆;57、弧形挡块;58、复位弹簧;6、限位滑块;7、伺服电机;8、铝合金支架;9、齿轮;10、椭圆驱动块;11、吸附海绵。

具体实施方式

33.本实用新型实施例公开一种自动导轨油润滑装置,如图1-4所示,包括:

34.固定导轨1和滑动连接在固定导轨1底部的滑动载架4;

35.齿条3,齿条3安装在两组固定导轨1之间;

36.伺服电机7,伺服电机7安装在滑动载架4的顶部;

37.齿轮9,齿轮9固定安装在伺服电机7的输出端,齿轮9与齿条3相啮合;

38.滑动载架4的顶部安装有润滑机构5,且润滑机构5包括;

39.储油缸51,储油缸51安装在滑动载架4上;

40.第一单向阀53和第二单向阀54,第一单向阀53和第二单向阀54分别安装在储油缸51上下两侧;

41.活塞杆56,活塞杆56活动插接在储油缸51的侧面;

42.第二单向阀54的底端两侧均安装有导油管55,导油管55的另一端正对两组固定导轨1;

43.伺服电机7的输出端顶部安装有椭圆驱动块10,椭圆驱动块10与活塞杆56传动连接。

44.参照附图2,固定导轨1的外表面滑动连接有限位滑块6,滑动载架4固定安装在限位滑块6的下表面。

45.参照附图3,限位滑块6的内部安装有用于涂覆润滑油的吸附海绵11,导油管55与限位滑块6固定安装,润滑油不断地通过导油管55进入到限位滑块6的内部,对吸附海绵11进行油浸,并随着限位滑块6的移动,吸附海绵11对固定导轨1进行润滑油自动涂抹。

46.参照附图1,固定导轨1的两端均安装有连接板2,齿条3的两端与两组连接板2固定安装。

47.参照附图3,滑动载架4的顶部安装有铝合金支架8,储油缸51和伺服电机7均安装在铝合金支架8的内部,铝合金支架8活动套接在齿条3和齿轮9的外表面。

48.参照附图3-4,活塞杆56的端部固定安装有弧形挡块57,活塞杆56的外表面活动套接有复位弹簧58,椭圆驱动块10转动连接在铝合金支架8的顶部,且椭圆驱动块10与弧形挡块57相抵,伺服电机7的输出端带动椭圆驱动块10进行转动,对活塞杆56进行重复向内挤压,复位弹簧58将活塞杆56向外推出,使得润滑油不断地通过导油管55进入到限位滑块6的内部。

49.参照附图4,储油缸51的顶部螺纹连接有密封盖52,第一单向阀53安装在密封盖52的顶部,方便开启进行润滑油补充。

50.工作原理:

51.该一种自动导轨油润滑装置,在使用时,需要进行定向移动的工作部件安装在滑动载架4的下方,然后通过将密封盖52打开,然后向储油缸51内部添加润滑油,然后关闭密封盖52,等待使用;

52.在使用时,通过启动伺服电机7,使得伺服电机7带动齿轮9进行转动,此时齿轮9与齿条3相啮合,使得滑动载架4带动工作部件沿着固定导轨1进行移动,并且在使用过程中,可通过安装电机控制器来控制伺服电机7正反向转动,以此实现滑动载架4来回移动;

53.在伺服电机7驱动滑动载架4移动的过程中,限位滑块6在固定导轨1的外表面滑动,同时伺服电机7的输出端带动椭圆驱动块10进行转动,椭圆驱动块10的凸起端与弧形挡块57相抵,对活塞杆56进行挤压,使得活塞杆56向储油缸51内部移动,此时复位弹簧58被压缩,此时储油缸51内部气压增大,使得内部润滑油通过底部的第二单向阀54流入到导油管55内部,当椭圆驱动块10的凸起端向一侧移开时,复位弹簧58将活塞杆56向外推动,使得储油缸51内部气压降低,此时外部空气通过第一单向阀53进入到储油缸51内部,以此实现气压平衡;

54.以此使得润滑油不断地通过导油管55进入到限位滑块6的内部,对吸附海绵11进行油浸,并随着限位滑块6的移动,吸附海绵11对固定导轨1进行润滑油自动涂抹。

55.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1