一种改善制动性能的制动控制机构的制作方法

1.本实用新型涉及电驱动桥技术领域,尤其是一种改善制动性能的制动控制机构。

背景技术:

2.目前电驱动桥的制动器的制动控制特性较为单一,电机轴和差速器同时制动,不能将动力制动和差速制动的制动力矩和先后时间加以控制,在路况差的地方差速制动容易造成车辆失控,制动性能差。

3.例如,一种在中国专利文献上公开的“电驱动桥总成及具有该电驱动桥总成的车辆”,其公告号cn105966235b,所述电驱动桥总成包括电动力总成,所述电动力总成包括动力电机、变速器和差速器,所述差速器具有差速器输入部和两个差速器输出部,所述动力电机通过所述变速器与所述差速器输入部相连;桥壳总成,所述桥壳总成包括桥壳组件和两个半轴,所述两个半轴和所述差速器均位于所述桥壳组件内,两个所述半轴分别与两个所述差速器输出部相连,其中所述电动力总成安装在所述桥壳组件上;中央驻车模块,所述中央驻车模块安装在所述桥壳组件上且用于直接制动所述差速器输入部。缺点是电驱动桥的动力电机和差速器同时制动,不能将动力制动和差速制动的制动力矩和先后时间加以控制,在路况差的地方差速制动容易造成车辆失控,制动性能差。

技术实现要素:

4.本实用新型的目的是为了克服现有技术中电驱动桥的制动器不能将动力制动和差速制动的制动力矩和先后时间加以控制,在路况差的地方差速制动容易造成车辆失控,制动性能差的问题,提供了一种改善制动性能的制动控制机构,能够先后控制车辆的动力制动和差速制动。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种改善制动性能的制动控制机构,包括制动机构本体,所述制动机构本体包括压盘和垫盘,所述压盘与垫盘之间设有承压板,所述压盘与承压板之间设有用于动力制动的第一制动片,所述垫盘与承压板之间设有弹簧和用于差速制动的第二制动片,所述压盘与垫盘之间设有穿过承压板的弹性组件。弹性组件包括导向销和一端与导向销连接的螺旋弹簧,螺旋弹簧同轴设置于弹簧内,弹簧和弹性组件和根据承压板的中心轴线呈圆周分布,本方案中承压板用弹簧作背压,采用制动油缸进油驱动压盘压紧第一制动片,形成动力制动,此时制动油缸、压盘和第一制动片向承压板施加的推力小于承压板的背压弹簧力,弹簧不发生形变,此时双压制动机构仅对电机轴起制动作用,不对车轮的差速系统起作用,故车辆的转向系统不受制动影响,车辆仍可操作转向,可防止车辆的失控;制动油缸进一步驱动压盘压紧第一制动片时,制动油缸、压盘和第一制动片向承压板施加的推力大于承压板的背压弹簧力,驱动承压板压紧第二制动片,形成差速制动,此时既受到动力制动又受到差速制动,车辆的车轮被完全制动,防止车轮因差速器的原因导致车轮出现左右滑动或转动的风险,因此制动差速器使得车轮完全制动。

7.作为优选,还包括行星减速结构和通过驱动电机驱动的驱动轴,所述驱动轴上设有同轴布置的第一制动毂和第二制动毂,所述第一制动毂与第一制动片配合制动驱动轴,所述第二制动毂与第二制动片配合制动行星减速结构。驱动轴通过电机驱动,第一制动毂与第一制动片配合制动驱动轴形成动力制动,第二制动毂与第二制动片配合制动行星减速结构形成差速制动。

8.作为优选,所述承压板设置在第一制动毂和第二制动毂的外侧,所述承压板沿驱动轴的轴线方向移动,所述承压板与第一制动毂和第二制动毂之间均存有间隙,所述第二制动毂的内壁与驱动轴的外壁存有间隙。承压板沿驱动轴的轴线方向移动,与第一制动毂和第二制动毂互不影响,第二制动毂与驱动轴之间互不影响。

9.作为优选,所述制动机构本体外设有壳体,所述壳体与垫盘固定连接,所述壳体的内侧壁与承压板外侧配合。承压板仅可沿驱动轴轴线方向移动,承压板不发生转动。

10.作为优选,所述行星减速结构与差速器零轴连接,所述差速器零轴与外循环差速结构连接。通过行星减速结构联接差速器零轴联接外循环差速结构。

11.作为优选,所述行星减速结构包括内齿轮和差速齿轮,所述差速齿轮设置在内齿轮和垫盘之间,所述差速齿轮与第二制动毂连接。差速齿轮外侧壁上设有用于与传动机构配合的外轮齿,第二制动毂与第二制动片配合内齿轮和差速齿轮。

12.作为优选,所述行星减速结构还包括行星架、通过轴承转动设置在行星架上的行星轮系、与内齿轮和差速齿轮配合的太阳轮,所述太阳轮设置在驱动轴的输出端。太阳轮通过行星轮系传动至行星架输出端输出。

13.作为优选,所述驱动轴包括驱动电机的电机轴、与所述电机轴同轴设置的输出轴,所述电机轴与输出轴之间通过第一制动毂联接。电机轴、输出轴与第一制动毂两两之间不发生转动。

14.本实用新型具有如下有益效果:(1)能够先后控制车辆的动力制动和差速制动;(2)可先不对车轮的差速系统起作用,故车辆的转向系统不受制动影响,车辆仍可操作转向,可防止车辆的失控,再进一步形成差速制动,此时既受到动力制动又受到差速制动,车辆的车轮被完全制动,防止车轮因差速器的原因导致车轮出现左右滑动或转动的风险,因此制动差速器使得车轮完全制动。

附图说明

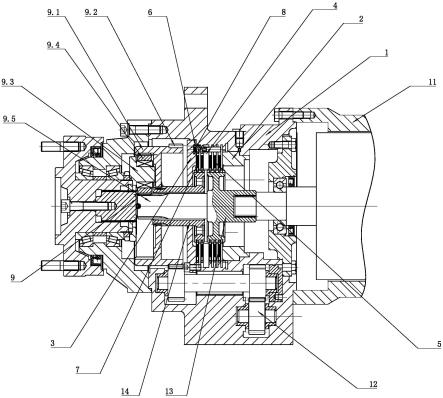

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的结构正视图;

17.图3是图2中a-a处的剖视图;

18.图4是本实用新型的结构轴测图。

19.图中:制动机构本体1,压盘2,垫盘3,承压板4,第一制动片5,弹簧6,第二制动片7,弹性组件8,行星减速结构9,内齿轮9.1,差速齿轮9.2,行星架9.3,行星轮系9.4,太阳轮9.5,驱动轴10,电机轴10.1,输出轴10.2,壳体11,差速器零轴12,第一制动毂13,第二制动毂14。

具体实施方式

20.下面结合附图和实例对本实用新型进一步说明。

21.具体实施例一:

22.如图1或图3或图4所示,一种改善制动性能的制动控制机构,包括制动机构本体1、行星减速结构9和通过驱动电机驱动的驱动轴10,制动机构本体1包括压盘2和垫盘3,压盘2与垫盘3之间设有承压板4,压盘2与承压板4之间设有用于动力制动的第一制动片5,垫盘3与承压板4之间设有弹簧6和用于差速制动的第二制动片7,压盘2与垫盘3之间设有穿过承压板4的弹性组件8,驱动轴10上设有同轴布置的第一制动毂13和第二制动毂14,第一制动毂13与第一制动片5配合制动驱动轴10,第二制动毂14与第二制动片7配合制动行星减速结构9。承压板4设置在第一制动毂13和第二制动毂14的外侧,承压板4沿驱动轴10的轴线方向移动,承压板4与第一制动毂13和第二制动毂14之间均存有间隙,第二制动毂14的内壁与驱动轴10的外壁存有间隙。制动机构本体1外设有壳体11,壳体11与垫盘3固定连接,壳体11的内侧壁与承压板4外侧配合。行星减速结构9与差速器零轴12连接,差速器零轴12与外循环差速结构连接。行星减速结构9包括内齿轮9.1和差速齿轮9.2,差速齿轮9.2设置在内齿轮9.1和垫盘3之间,差速齿轮9.2与第二制动毂14连接。行星减速结构9还包括行星架9.3、通过轴承转动设置在行星架上的行星轮系9.4、与内齿轮9.1和差速齿轮9.2配合的太阳轮9.5,太阳轮9.5设置在驱动轴10的输出端。

23.上述技术方案中,弹性组件8包括导向销和一端与导向销连接的螺旋弹簧,螺旋弹簧同轴设置于弹簧6内,弹簧6和弹性组件8和根据承压板4的中心轴线呈圆周分布,本方案中承压板4用弹簧6作背压,采用制动油缸进油驱动压盘2压紧第一制动片5,形成动力制动,此时制动油缸、压盘2和第一制动片5向承压板4施加的推力小于承压板4的背压弹簧力,弹簧6不发生形变,此时双压制动机构仅对电机轴起制动作用,不对车轮的差速系统起作用,故车辆的转向系统不受制动影响,车辆仍可操作转向,可防止车辆的失控;制动油缸进一步驱动压盘2压紧第一制动片5时,制动油缸、压盘2和第一制动片5向承压板4施加的推力大于承压板4的背压弹簧力,驱动承压板4压紧第二制动片7,形成差速制动,此时既受到动力制动又受到差速制动,车辆的车轮被完全制动,防止车轮因差速器的原因导致车轮出现左右滑动或转动的风险,因此制动差速器使得车轮完全制动。驱动轴10通过电机驱动,第一制动毂13与第一制动片5配合制动驱动轴10形成动力制动,第二制动毂14与第二制动片7配合制动行星减速结构9形成差速制动。承压板4沿驱动轴10的轴线方向移动,与第一制动毂13和第二制动毂14互不影响,第二制动毂14与驱动轴10之间互不影响。承压板4仅可沿驱动轴10轴线方向移动,承压板4不发生转动。通过行星减速结构9联接差速器零轴12联接外循环差速结构。差速齿轮9.2外侧壁上设有用于与传动机构配合的外轮齿,第二制动毂14与第二制动片7配合内齿轮9.1和差速齿轮9.2。太阳轮9.5通过行星轮系9.4传动至行星架9.3输出端输出,本实施例可应用于湿式制动器上。

24.具体实施例二:

25.如图2所示,在实施例一的基础上,驱动轴10包括驱动电机的电机轴10.1、与所述电机轴10.1同轴设置的输出轴10.2,电机轴10.1与输出轴10.2之间通过第一制动毂13联接。电机轴10.1、输出轴10.2与第一制动毂13两两之间互不发生转动。

26.本实用新型具有如下有益效果:能够先后控制车辆的动力制动和差速制动,可先

不对车轮的差速系统起作用,故车辆的转向系统不受制动影响,车辆仍可操作转向,可防止车辆的失控,再进一步形成差速制动,此时既受到动力制动又受到差速制动,车辆的车轮被完全制动,防止车轮因差速器的原因导致车轮出现左右滑动或转动的风险,因此制动差速器使得车轮完全制动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1