稳压气体隔舱密封装置的制作方法

1.本实用新型涉及一种船用配件,尤其涉及一种船舶舱室与传动轴之间的密封装置。

背景技术:

2.进气稳压室是船舶中的重要舱室,进气稳压室的内部须保证空气的洁净,不得有沙尘、盐雾等进入到进气稳压室内,由于船舶的动力传动轴穿过进气稳压室的舱壁,而与进气稳压室相邻的机舱则是一个存在有盐雾、油雾、灰尘甚至霉菌的相对恶劣的环境,机舱内空气的流动还会形成一定的气流压力而使机舱内的空气向进气稳压室内渗透,因而传动轴与进气稳压室舱壁之间必须设置适当的密封装置以在进气稳压室与外部舱室之间加以隔离。传动轴与进气稳压室舱壁之间的密封属于动密封,且是属于气相介质的动密封,对密封还有防止油雾等污染的要求,因此,如采用普通的密封圈之类的接触式密封装置,其磨损不可避免,密封不能持久,磨损后产生的磨屑也可能对进气稳压室内造成污染。

技术实现要素:

3.针对现有技术所存在的上述不足,本实用新型所要解决的技术问题是提供一种稳压气体隔舱密封装置,它不仅能避免密封装置的磨损,还能保证进气稳压舱室内的洁净。

4.为了解决上述技术问题,本实用新型的一种稳压气体隔舱密封装置,包括密封件本体,所述密封件本体通过连接封板安装固连在隔舱壁上,密封件本体和连接封板均为剖分式环状结构,在所述密封件本体内孔中沿轴向设有数个密封环齿圈,相邻密封环齿圈之间设有膨胀腔,在密封件本体的侧壁上设有进气接口和抽气接口,所述进气接口与一膨胀腔通连,该膨胀腔与密封件本体的一端相邻,在与密封件本体的另一端相邻的密封环齿圈处设有密封套,该密封环齿圈嵌插于密封套外周的密封环槽中,密封套密封固连在穿过隔舱的传动轴上,所述抽气接口与其余各膨胀腔通连;在所述剖分的连接封板两部分之间、剖分的密封件本体两部分之间以及密封件本体与连接封板之间、连接封板与隔舱舱壁之间均通过密封胶密封连接。

5.在上述结构中,由于所述密封件本体通过连接封板安装固连在隔舱壁上,密封件本体和连接封板均为剖分式环状结构,在所述密封件本体内孔中沿轴向设有数个密封环齿圈,相邻密封环齿圈之间设有膨胀腔,则在密封件本体内孔中沿轴向设有的数个密封环齿圈和相邻密封环齿圈之间设有的膨胀腔与穿过隔舱的传动轴之间构成了迷宫式密封,迷宫式密封属于非接触密封,密封件本体与传动轴之间不会产生摩擦接触,也就不会有磨损的产生,既能保持密封的长久性,又无须润滑,也不会出现磨屑,这样就可以保证进气稳压舱室内的洁净;密封件本体通过连接封板安装固连在隔舱壁上可以便于传动轴在安装过程中有较大的操作空间,密封件本体和连接封板采用剖分式结构,则可以使密封件本体在传动轴安装完成后再行安装,安装操作方便。

6.又由于在密封件本体的侧壁上设有进气接口和抽气接口,所述进气接口与一膨胀

腔通连,该膨胀腔与密封件本体的一端相邻,在与密封件本体的另一端相邻的密封环齿圈处设有密封套,该密封环齿圈嵌插于密封套外周的密封环槽中,密封套密封固连在穿过隔舱的传动轴上,所述抽气接口与其余各膨胀腔通连,则所设置的与对应的膨胀腔通连的进气接口和抽气接口可以有效地解决迷宫密封所存在的泄漏问题,当不洁气流经密封环齿圈进入膨胀腔后,不洁气流受到密封环齿圈的节流作用而压力大幅下降,且膨胀腔还与抽气负压联通,相当于增加了膨胀腔内的容积,从而提高了节流效果使密封效果更好,各膨胀腔内的压力很小也使得不洁气流失去了进入另一侧的动力,难以进入到邻近进气稳压室内的一侧,与密封件本体的另一端相邻的密封环齿圈嵌插于密封套外周的密封环槽中构成了一道曲折型迷宫结构,既增加了不洁气流进入的阻力,也可以防止可能粘附在传动轴上的油、水等液体的进入,使用效果更好,再加之最后一个膨胀腔与进气接口通连,具有一定的压力,有效阻止了不洁气流的进入,保证了本密封装置具有优良的密封隔离效果。

7.还由于在所述剖分的连接封板两部分之间、剖分的密封件本体两部分之间以及密封件本体与连接封板之间、连接封板与隔舱舱壁之间均通过密封胶密封连接,则不洁气流不可能通过各相关构件之间的连接间隙进入到进气稳压室内,进一步保证了进气稳压舱室内的洁净。

8.本实用新型的一种优选实施方式,在所述密封件本体内孔中沿轴向设有五个密封环齿圈。采用该实施方式,五个密封环齿圈配以抽气进气可以保证达到可靠的密封隔离效果。

9.本实用新型的另一种优选实施方式,在所述密封件本体的侧壁上设有二至三个进气接口,所述抽气接口的数量与进气接口的数量相等,各进气接口和抽气接口均沿密封件本体周向均布。采用该实施方式,二至三个进气与抽气接口可以满足直径较大的传动轴的密封隔离要求。

10.本实用新型的又一种优选实施方式,在所述密封件本体的侧壁上沿轴向开有连通孔,连通孔的数量与进气接口的数量相等,各膨胀腔均通过对应的径向孔与连通孔通连,在连通孔中设有中间堵头,中间堵头位于与进气接口通连的膨胀腔的径向孔与相邻膨胀腔的径向孔之间,连通孔的两端通过堵头封闭,所述进气接口和抽气接口分别通过中间堵头两端的连通孔与对应的膨胀腔通连。采用该实施方式,可以保证各膨胀腔与对应的进气、抽气接口之间通路的建立,制造加工方便。

11.本实用新型进一步的优选实施方式,所述进气接口和抽气接口设置于密封件本体侧壁的外周。采用该实施方式,可以使进气与抽气接口能通过连通孔与对应的膨胀腔在短距离内通连。

12.本实用新型另一进一步的优选实施方式,所述进气接口和抽气接口斜向密封件本体的外伸端。采用该实施方式,可以便于进气接口和抽气接口与对应外部管路的连接,使本密封装置结构紧凑。

13.本实用新型又一进一步的优选实施方式,所述密封胶为聚硫密封胶。采用该实施方式,聚硫密封胶是以液态聚硫橡胶为主体材料的密封胶,在使用过程中对连接间隙具有良好的填充作用,密封效果好且便于施工。

附图说明

14.下面结合附图和具体实施例对本实用新型稳压气体隔舱密封装置作进一步的详细说明。

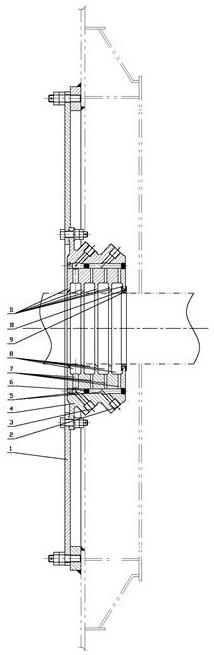

15.图1是本实用新型稳压气体隔舱密封装置一种具体实施方式的结构示意图;

16.图2是图1所示结构的右侧视图。

17.图中:1-连接封板、2-抽气接口、3-进气接口、4-密封件本体、5-连通孔、6-中间堵头、7-径向孔、8-膨胀腔、9-密封套、10-密封环槽、11-密封环齿圈。

具体实施方式

18.在图1和图2所示的稳压气体隔舱密封装置中,密封件本体4套装在穿过隔舱的传动轴上,并通过连接封板1安装固连在隔舱壁上,密封件本体4和连接封板1均为剖分式环状结构,在密封件本体4内孔中沿轴向设有数个密封环齿圈11,密封环齿圈11的优选数量为五个,相邻密封环齿圈11之间设有膨胀腔8,密封环齿圈11的内孔与传动轴之间设有间隙而形成迷宫密封,在密封件本体4的外伸端的密封环齿圈11处设有密封套9,该密封环齿圈11嵌插于密封套9外周的密封环槽10中,密封套9通过密封胶及连接键或紧定螺钉等密封固连在穿过隔舱的传动轴上,密封套9与对应的密封环齿圈之间同样构成密封迷宫,且为曲折型迷宫结构,既增加了外侧不洁气流进入的阻力,也可以防止可能粘附在传动轴上的油、水等液体的进入。

19.在密封件本体4的侧壁上设有进气接口3和抽气接口2,进气接口3连向外部的干净气源,抽气接口2连向外部的抽气系统,进气接口3与一膨胀腔8通连,向其内送入具有一定压力的气流,该膨胀腔8与密封件本体4位于连接封板1一侧的一端相邻,抽气接口2与其余各膨胀腔8通连,形成负压向外排气。作为优选实施方式,在密封件本体4的侧壁上设有二至三个进气接口3,图中所示为二个,抽气接口2的数量与进气接口3的数量相等,各进气接口3和抽气接口2均沿密封件本体4周向均布;在密封件本体4的侧壁上沿轴向开有连通孔5,连通孔5的数量与进气接口3的数量相等,各膨胀腔8均通过对应的径向孔7与连通孔5通连,在连通孔5中设有中间堵头6,中间堵头6位于与进气接口3通连的膨胀腔8的径向孔7与相邻膨胀腔8的径向孔7之间,连通孔5的两端通过堵头封闭,进气接口3和抽气接口2分别通过中间堵头6两端的连通孔5与对应的膨胀腔8通连;进气接口3和抽气接口2设置于密封件本体4侧壁的外周,且进气接口3和抽气接口2斜向密封件本体4的外伸端。

20.在剖分的连接封板1两部分之间、剖分的密封件本体4两部分之间以及密封件本体4与连接封板1之间、连接封板1与隔舱舱壁之间均通过密封胶密封连接,密封胶优选为聚硫密封胶。

21.以上仅列举了本实用新型的一些优选实施方式,但本实用新型并不局限于此,还可以作出许多的改进和变换。只要是在本实用新型基本原理基础上所作出的改进与变换,均应视为落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1