一种气门嘴结构的制作方法

本技术涉及轮胎气门嘴,尤其涉及一种气门嘴结构。

背景技术:

1、现有轮胎气门嘴的壳体中一般安装单向进气阀芯,气体进出轮胎需要用户主动按压气门芯后,才能进行充放气。而在实际使用过程中,轮胎受热或碰撞挤压严重时,其内部气压增大,可能会高于轮胎能够承受的气压。而由于气门嘴中的阀芯为单向阀芯,不能自动将轮胎内气压排放出来,在轮胎气压过高时,可能出现爆胎现象,导致危险发生。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种能够自动泄压的气门嘴结构,利于保护轮胎的安全。

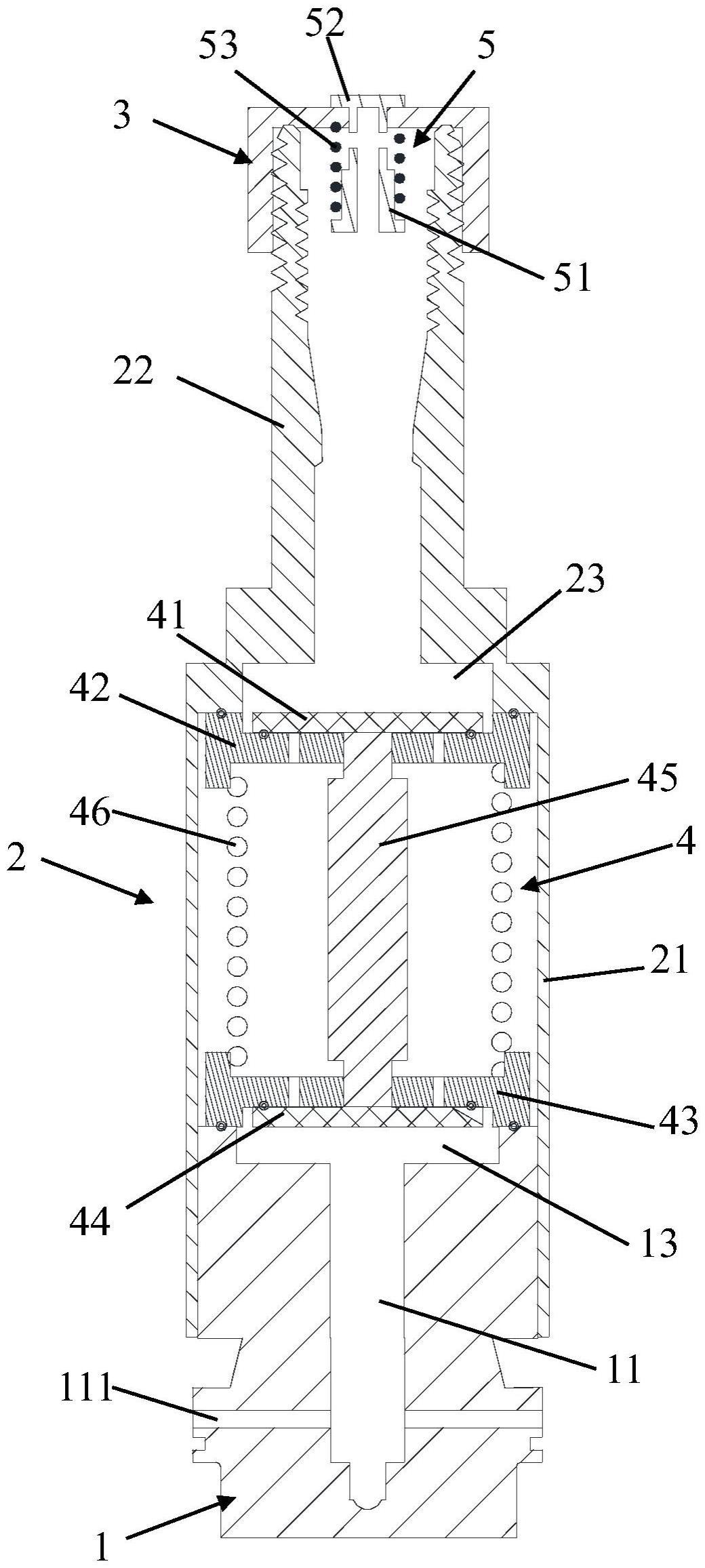

2、本实用新型技术方案提供一种气门嘴结构,包括依次连接的连接座、套筒和防尘帽;

3、所述连接座中具有连接座气道;

4、所述套筒包括套筒主体和与所述套筒主体连接的气嘴,所述连接座与所述套筒主体可拆卸连接,所述套筒主体中安装有双向阀芯;

5、所述防尘帽可拆卸地安装在所述气嘴上,所述防尘帽上配置有泄压阀。

6、本实用新型提供的气门嘴结构,其套筒主体中配置有双向阀芯,双向阀芯可根据气压状况自动进气和排气,在防尘帽上配置有泄压阀。使用时,连接座连接在轮胎中,连接座的连接座气道与轮胎内部的气腔连通。在需要充气时,拧下防尘帽,通过充气工具的出气口与气嘴连接,以向轮胎充气。常态时,双向阀芯关闭连接座气道的开口,泄压阀处于关闭状态。当轮胎中的气压超过预设值时,轮胎中的气体经连接座气道驱使双向阀芯作动排气,泄压阀开启排气泄压。当轮胎中的气压恢复到预设值时,双向阀芯恢复至初始状态,泄压阀恢复至关闭状态。

7、由此,实用新型提供的气门嘴结构,在轮胎中的气压过高时,可自动排气泄压,可避免轮胎因气压过高而爆胎,有利于提升驾驶的安全性。

8、在其中一项可选技术方案中,所述双向阀芯包括沿着从所述气嘴至所述连接座的方向依次布置的第一堵盖、第一阀盖、第二阀盖和第二堵盖;

9、所述第一阀盖上具有第一通气孔,所述第二阀盖上具有第二通气孔;

10、所述第一堵盖与所述第二堵盖通过连接杆连接,所述第一阀盖与所述第二阀盖通过阀芯弹性件连接;

11、所述套筒主体中具有用于止挡所述第一阀盖朝向所述气嘴侧移动的套筒止挡面,所述连接座上具有用于止挡所述第二阀盖朝向所述连接座侧移动的连接座止挡面;

12、在所述双向阀芯处于初始状态时,所述第一阀盖与所述套筒止挡面接触,所述第一堵盖与所述第一阀盖处于贴合装态,所述第一堵盖封堵所述第一通气孔;所述第二阀盖与所述连接座止挡面接触,所述第二堵盖与所述第二阀盖处于贴合装态,所述第二堵盖封堵所述第二通气孔。

13、该双向阀芯结构简单,便于布置。当充气时,第一堵盖、第一阀盖及第二堵盖朝向连接座侧移动,压缩阀芯弹性件,第二堵盖离开第二阀盖,气体可经套筒的空腔、第二通气孔、连接座气道给轮胎充气。当轮胎中的气压过高时,第二堵盖、第二阀盖及第一堵盖朝向气嘴侧移动,第一堵盖离开第一阀盖,轮胎中的气体可经连接座气道、套筒的空腔、第一通气孔进入气嘴,然后经泄压阀排出泄压。

14、在其中一项可选技术方案中,所述第一阀盖的中部具有第一中心孔,所述第二阀盖的中部具有第二中心孔;所述连接杆的一端穿过所述第一中心孔,所述连接杆的另一端穿过所述第二中心孔,便于安装连接杆。

15、在其中一项可选技术方案中,所述第一堵盖与所述连接杆一体成型,所述第二堵盖与所述连接杆螺纹连接,便于装配。

16、在其中一项可选技术方案中,所述第一阀盖与所述套筒止挡面之间及所述第二阀盖与所述连接座止挡面之间分别装配有第一密封圈,有利于提升密封性,也可避免相邻的两个部件碰撞磨损。

17、在其中一项可选技术方案中,所述第一堵盖与所述第一阀盖之间及所述第二堵盖与所述第二阀盖之间分别装配有第二密封圈,有利于提升密封性,也可避免相邻的两个部件碰撞磨损。

18、在其中一项可选技术方案中,所述第一阀盖上沿着周向间隔地布置有多个所述第一通气孔,所述第二阀盖上沿着周向间隔地布置有多个所述第二通气孔,有利于提升进排气性能。

19、在其中一项可选技术方案中,所述套筒止挡面与所述气嘴之间形成有第一空腔,所述第一堵盖间隙装配在所述第一空腔中,为第一堵盖的滑动留出足够的活动空间,满足排气时第一堵盖的移动需要。

20、在其中一项可选技术方案中,所述连接座止挡面与所述连接座气道之间形成有第二空腔,所述第二堵盖间隙装配在所述第二空腔中,为第二堵盖的滑动留出足够的活动空间,满足充气时第二堵盖的移动需要。

21、在其中一项可选技术方案中,所述泄压阀包括具有排气通道的阀杆、连接在所述阀杆的一端的堵头和用于驱动所述阀杆朝向所述套筒主体侧移动的阀杆弹性件;

22、所述阀杆的一侧具有与所述排气通道连通的排气孔;

23、所述防尘帽上具有防尘帽通孔,所述阀杆穿过所述防尘帽通孔,所述堵头处于所述防尘帽的外侧,所述阀杆弹性件连接在所述阀杆与所述防尘帽之间;

24、在所述泄压阀处于初始状态时,所述堵头封堵所述防尘帽通孔;

25、在所述泄压阀处于泄压状态时,所述堵头离开所述防尘帽通孔,所述排气孔伸出于所述防尘帽的外侧。

26、常态时,在阀杆弹性件的作用,该泄压阀可保持良好的密封性能。在泄压时,该泄压阀的排气孔伸出于防尘帽的外侧,可实现快速泄压。

27、采用上述技术方案,具有如下有益效果:

28、本实用新型提供的气门嘴结构,其套筒中配置有双向阀芯,其防尘帽上配置有泄压阀,在轮胎中的气压过高时,可自动排气泄压,可避免轮胎因气压过高而爆胎,有利于提升驾驶的安全性。

技术特征:

1.一种气门嘴结构,其特征在于,包括依次连接的连接座、套筒和防尘帽;

2.根据权利要求1所述的气门嘴结构,其特征在于,所述双向阀芯包括沿着从所述气嘴至所述连接座的方向依次布置的第一堵盖、第一阀盖、第二阀盖和第二堵盖;

3.根据权利要求2所述的气门嘴结构,其特征在于,所述第一阀盖的中部具有第一中心孔,所述第二阀盖的中部具有第二中心孔;

4.根据权利要求2所述的气门嘴结构,其特征在于,所述第一堵盖与所述连接杆一体成型,所述第二堵盖与所述连接杆螺纹连接。

5.根据权利要求2所述的气门嘴结构,其特征在于,所述第一阀盖与所述套筒止挡面之间及所述第二阀盖与所述连接座止挡面之间分别装配有第一密封圈。

6.根据权利要求2所述的气门嘴结构,其特征在于,所述第一堵盖与所述第一阀盖之间及所述第二堵盖与所述第二阀盖之间分别装配有第二密封圈。

7.根据权利要求2所述的气门嘴结构,其特征在于,所述第一阀盖上沿着周向间隔地布置有多个所述第一通气孔,所述第二阀盖上沿着周向间隔地布置有多个所述第二通气孔。

8.根据权利要求2所述的气门嘴结构,其特征在于,所述套筒止挡面与所述气嘴之间形成有第一空腔,所述第一堵盖间隙装配在所述第一空腔中。

9.根据权利要求2所述的气门嘴结构,其特征在于,所述连接座止挡面与所述连接座气道之间形成有第二空腔,所述第二堵盖间隙装配在所述第二空腔中。

10.根据权利要求1-9中任一项所述的气门嘴结构,其特征在于,所述泄压阀包括具有排气通道的阀杆、连接在所述阀杆的一端的堵头和用于驱动所述阀杆朝向所述套筒主体侧移动的阀杆弹性件;

技术总结

本技术公开了一种气门嘴结构,包括依次连接的连接座、套筒和防尘帽;所述连接座中具有连接座气道;所述套筒包括套筒主体和与所述套筒主体连接的气嘴,所述连接座与所述套筒主体可拆卸连接,所述套筒主体中安装有双向阀芯;所述防尘帽可拆卸地安装在所述气嘴上,所述防尘帽上配置有泄压阀。本技术公开的气门嘴结构,其套筒中配置有双向阀芯,其防尘帽上配置有泄压阀,在轮胎中的气压过高时,可自动排气泄压,可避免轮胎因气压过高而爆胎,有利于提升驾驶的安全性。

技术研发人员:陈彬,刘佰勋

受保护的技术使用者:威马汽车科技集团有限公司

技术研发日:20221114

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!