内置液压式大口径双向圆形管道闸门及其安装使用方法

本发明涉及水工通用机械,具体涉及一种内置液压式大口径双向圆形管道闸门及其安装使用方法。

背景技术:

1、目前,在水工挡水建筑物、抽水站、虹吸管站、船闸、海塘、自来水厂、污水处理场、化工厂、石化厂和油田等场合均需用大口径圆管道,通过设置闸门来控制管道流量。当大口径圆形管道为有压流时,通常采用蝴蝶阀等启闭设备,存在着管道口径不能太大、构造复杂、水头损失大和造价高等问题;当大口径圆形管道为无压流时,通常采用卷扬机、螺杆、外置液压缸等设备来启闭闸门,存在着建筑高度高、启闭设备体积大、占地多、重量大等问题;当大口径圆形管道输送有毒、腐蚀等液体时,通常改用小口径阀门来启闭,但是存在流量小、水头损失大、管理不便等问题。

技术实现思路

1、有鉴于此,本发明提供了一种内置液压式大口径双向圆形管道闸门及其安装使用方法,该闸门适用于控制大口径圆形管道内双向无压流、有压流或腐蚀液体的流通,具有安全好性、过流流量大、集成度高、建筑高度小、占地少、体积小、重量轻、启闭灵活、密闭性好、防火防爆、水头损失小和自动控制的特点。

2、本发明采用以下具体技术方案:

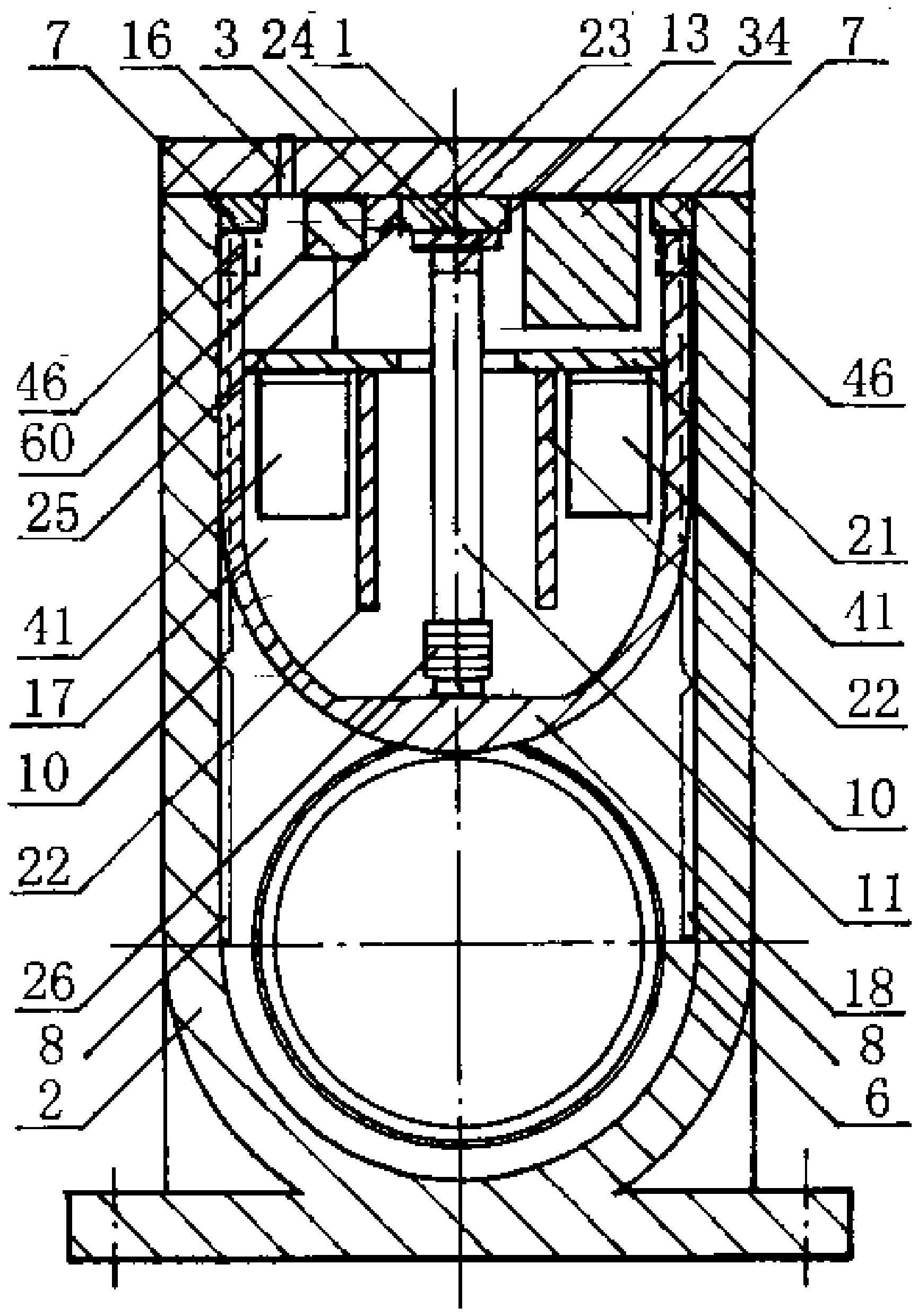

3、本发明提供了一种内置液压式大口径双向圆形管道闸门,该圆形管道闸门包括闸座、顶盖、闸门、液压缸、左连接管段、右连接管段、伸缩护筒、压力平衡器以及储气器;

4、所述闸座的顶面固定安装有所述顶盖,中上部设置有用于容置所述闸门的竖直通道,下部设置有半圆形孔口;所述竖直通道的截面形状为矩形;

5、所述左连接管段和所述右连接管段相对设置且固定连接于所述闸座的底部左、右两侧,通过所述半圆形孔口贯通,与所述竖直通道的交汇处均为斜面,并形成楔形口;所述左连接管段与所述右连接管段的截面形状均为圆形;

6、在所述闸座底部左、右两侧内壁斜面上的密封槽内均嵌有凸出于内壁斜面的密封圈;在所述闸座顶部左、右两侧内壁的中间位置均开设有一个嵌槽,通过两个所述嵌槽安装有一个支承架;

7、在所述闸座前、后两侧内壁中部均设置有竖直的滑棱,两条所述滑棱相对设置;两条所述滑棱的顶部均设置有水平对应的上定位槽,两条所述滑棱的中部均设置有水平对应的下定位槽,所述上定位槽和所述下定位槽的截面形状均为三角形,所述上定位槽的深度大于所述下定位槽的深度;

8、所述闸门为u形楔块,包括圆弧形的闸尖以及顶部方环形的闸身,所述闸门的左、右两侧面下部均为斜面,并且所述闸门斜面的斜率与所述闸座内壁斜面的斜率相同;

9、所述闸门的前、后两侧均设置有与所述滑棱一一对应的滑槽,所述滑槽与对应的所述滑棱之间滑动配合,使得所述闸门沿竖直方向滑动地安装于所述闸座内,用于控制所述左连接管段与所述右连接管段之间的通断;在两条所述滑槽底面顶部的碰头口处均安置有弹性碰头,所述弹性碰头的三角形弹簧片设置有穿出上述碰头口的凸起,所述凸起在所述上定位槽或所述下定位槽的位置时弹出,所述弹性碰头内安置有所述启闭传感器;

10、在所述支承架的底面中部固定安装有支承板;

11、所述液压缸包括缸体和活塞杆;所述缸体顶部的球头座固定安装于所述支承板的底面,所述缸体的底部与所述伸缩护筒顶部的顶圈固定连接;所述活塞杆穿设于所述伸缩护筒内,所述活塞杆的底部与所述伸缩护筒底端的底圈固定连接,所述活塞杆底部的球头座固定安装于所述闸门的闸尖顶面中部;

12、所述压力平衡器固定安装于所述支承架前侧的所述顶盖底面,所述压力平衡器的进液口与所述闸座内腔相连通;

13、在所述闸门的横肋板底面前、后两侧均固定安装有一个竖肋板,在所述竖肋板与所述闸门的闸身之间的横肋板底面均安装有一个所述储气器,两个所述储气器通过气压管与所述伸缩护筒的内部连通;

14、在所述支承架后侧面的支块上安置有闸门行程传感器,所述闸门行程传感器的拉线与所述横肋板的顶面固定连接。

15、更进一步地,所述伸缩护筒为圆筒形结构,所述顶圈和所述底圈均为圆形固定圈,在所述顶圈与所述底圈之间叠合连接有多个折皱圈;

16、每个所述折皱圈均包括两片外边缘连接的圆环;在所述折皱圈的外边缘处衬有外圆环;相邻所述圆环的内边缘连接,在所述圆环的内边缘处衬有内圆环;

17、所述顶圈的侧面设置有通气接口,所述通气接口与所述气压管连接;

18、当所述活塞杆缩进所述缸体时,所述伸缩护筒内的空气通过所述气压管进入所述储气器;当所述活塞杆伸出所述缸体时,所述储气器内的空气通过所述气压管进入所述伸缩护筒。

19、更进一步地,所述压力平衡器的壳体为倒置圆筒形状,所述壳体的顶端设置有顶座,上述壳体的底端设置有所述进液口,所述壳体内的所述顶座底面设置有连接板,所述连接板上安置有圆柱形的压力气囊,所述压力气囊内安装有第一弹簧,所述第一弹簧的两端连接于所述压力气囊的内顶面和底面之间,所述压力气囊的底面与所述进液口之间具有间距;

20、当所述闸门刚开启时,所述闸门紧抵所述密封圈,管道内的液体无法进入所述闸座,所述闸座内液体进入所述进液口,所述压力气囊和所述第一弹簧压缩;

21、当所述闸门开启后,所述闸门与所述密封圈分开,管道内与所述闸座和所述压力平衡器内的液体流通;当管道内液体压力小于所述压力气囊内的气体压力时,所述压力气囊膨胀且所述第一弹簧弹开;当管道内液体压力大于所述压力气囊内的气体压力时,所述压力气囊收缩且所述第一弹簧压缩;

22、当所述闸门将关闭时,所述闸门紧抵着所述密封圈,管道内的液体无法进入所述闸座,所述压力平衡器内的液体进入所述闸座,所述压力气囊膨胀且所述第一弹簧弹开。

23、更进一步地,所述储气器包括顶板、储气囊、压簧以及气压管接口;

24、所述顶板的顶面固定连接于所述横肋板,底面设置有所述储气囊;

25、所述压簧安装于所述储气囊内;

26、所述气压管接口安装于所述储气囊的侧面;

27、当所述活塞杆推动所述闸门向下移动时,所述伸缩护筒伸长,所述储气囊内的气体输送至所述伸缩护筒内,所述储气囊缩小且所述压簧压缩;

28、当所述活塞杆带动所述闸门向上移动时,所述伸缩护筒缩短,所述伸缩护筒内的气体输送至所述储气囊,所述压簧弹开且所述储气囊膨大。

29、更进一步地,在所述弹性碰头的底板上、下部均设置有固定插口,在上、下部的所述固定插口内均插有一个所述三角形弹簧片的端部,所述三角形弹簧片的凸起从所述底板的固定插口穿出;

30、在所述三角形弹簧片的左、右两侧均安置有同一个п形的支架,所述支架内安置有所述闸门启闭传感器的底座,所述闸门启闭传感器的传动杆抵接于所述凸起的内凹处。

31、更进一步地,在所述闸门启闭传感器的底座上设置有圆柱形的器筒,所述器筒的端部固定连接有端盖,所述器筒内设置有所述传动杆,所述传动杆从所述端盖的中心孔穿出,所述器筒内的所述传动杆端部设置有抵板,所述抵板处的所述传动杆上套设有磁铁圈,所述抵板与所述底座之间设置有第二弹簧;

32、在所述器筒内壁上设置有左磁敏元件和右磁敏元件,所述左磁敏元件和所述右磁敏元件与所述磁铁圈移动轨迹之间有间隙;

33、当所述弹性碰头位于所述上定位槽时,所述三角形弹簧片的凸起弹进所述上定位槽,所述弹性碰头撑于所述上定位槽,所述器筒内的所述第二弹簧弹开,所述磁铁圈接近所述左磁敏元件,所述左磁敏元件输出闸门全打开的信号;

34、当所述弹性碰头位于所述下定位槽时,所述三角形弹簧片的凸起弹进所述下定位槽,所述弹性碰头撑于所述下定位槽,所述器筒内的所述第二弹簧部分弹开,所述磁铁圈接近所述右磁敏元件,所述右磁敏元件输出闸门关闭的信号;

35、当所述弹性碰头位于所述滑棱面时,所述凸起抵缩到所述闸身的碰头口内,所述磁铁圈远离所述左磁敏元件和所述右磁敏元件,所述左磁敏元件和所述右磁敏元件输出闸门开启的信号。

36、更进一步地,所述闸门行程传感器的固定座上设置有前支板、后支板和外壳,所述前支板与所述后支板之间设置有加速齿轮组,所述加速齿轮组的输入轴在所述前支板的外伸段左端上设置有盘簧,所述加速齿轮组的输入轴在所述后支板的外伸段右端上设置有线盘,所述线盘上的拉线从所述外壳底面的拉线嘴引出;

37、所述加速齿轮组的最小从动轮为调制轮,所述调制轮的边缘设置有等距的三块磁铁,所述前支板上安置有两只并排的左霍尔元件和右霍尔元件,所述左霍尔元件和所述右霍尔元件位于三块所述磁铁的转动轨迹上,并与三块所述磁铁之间有间隙;

38、当所述闸门下移时,所述闸门下拉所述拉线,所述盘簧盘紧,所述加速齿轮组转动,所述调制轮上的磁铁顺时针转动,磁铁先接近所述左霍尔元件再接近所述右霍尔元件,所述闸门行程传感器输出所述闸门下移量的数据;

39、当所述闸门上移时,所述闸门松开所述拉线,所述盘簧弹开,所述加速齿轮组转动,所述调制轮上的磁铁逆时针转动,磁铁先接近所述右霍尔元件再接近所述左霍尔元件,所述闸门行程传感器输出所述闸门上移量的数据。

40、更进一步地,所述闸尖为实心体;

41、所述横肋板设置有中心孔,并且所述中心孔内穿设有所述伸缩护筒;

42、所述液压缸的液压管从所述顶盖的液压管接口引出;

43、所述闸门启闭传感器和所述闸门行程传感器的电缆从所述顶盖的电缆固定头引出;

44、在所述闸座顶部的内壁四角均固定安装有一个用于对所述闸门顶部进行限位的挡块。

45、更进一步地,所述的支承架为矩形板状结构,所述支承架底面的支承板为圆形板,所述支块为方形块状结构。

46、另外,本发明还提供了一种上述圆形管道闸门的安装使用方法,该安装与使用方法包括以下步骤:

47、步骤一,制备闸座、顶盖、闸门、支承架、伸缩护筒、压力平衡器、储气器、弹性碰头、闸门启闭传感器、闸门行程传感器、密封圈、左连接管段、右连接管段、液压缸、液压管、气压管、液压管接口、气压管接口以及电缆固定头;

48、步骤二,在横肋板上安装储气器,在液压缸的缸体与活塞杆上安装伸缩护筒,将液压缸穿入横肋板的中心孔,将储气器和伸缩护套之间通过气压管连通,将活塞杆的球头座安装于闸门的闸尖顶面,将横肋板安装于闸门;在弹性碰头上安装闸门启闭传感器,将两个弹性碰头分别安装于闸门两条滑槽的上部;将缸体的球头座安装于支承架的支承板底面,将闸门放入闸座,将支承架固定于闸座顶面的嵌槽;将闸门行程传感器拉线挂于横肋板顶面,在支承架的支块上安装闸门行程传感器,在顶盖底面安装压力平衡器;液压缸的液压管连通顶盖的液压管接口,将闸门启闭传感器和闸门行程传感器的电缆联接顶盖的电缆固定头,将顶盖固定于闸座;

49、步骤三,将液压系统的液压管连通顶盖上的液压管接口,将控制柜的电缆与顶盖上的电缆固定头联接;操作控制柜的液压系统,调试启闭闸门、闸门启闭传感器和闸门行程传感器;将左连接管段和右连接管段连接管道,完成圆形管道闸门的安装;

50、步骤四,操作控制柜开启管道闸门:启动液压缸回缩活塞杆,闸门上移,弹性碰头移出下定位凹槽,压力平衡器的压力气囊压缩,折皱护套缩短,储气器的储气囊膨胀,闸门启闭传感器输出闸门开启的信号、闸门行程传感器实时输出闸门开启高度的信号给控制柜。

51、步骤五,操作控制柜控制继续开启管道闸门,启动液压缸回缩活塞杆,闸门上移直至弹性碰头移入上定位凹槽,压力平衡器的压力气囊内气体与闸座内液体的压力处于平衡状态,伸缩护筒缩短,储气器的储气囊膨胀,闸门启闭传感器输出闸门全开启的信号、闸门行程传感器实时输出闸门开启高度的信号给控制柜;

52、步骤六,操作控制柜控制关小管道闸门,启动液压缸外伸活塞杆,闸门下移,弹性碰头移出上定位凹槽,压力平衡器的压力气囊内气体与闸座内液体的压力处于平衡状态,伸缩护筒伸长,储气器的储气囊收缩,闸门启闭传感器输出闸门开始关小的信号、闸门行程传感器实时输出闸门开启度的信号给控制柜;

53、步骤七,操作控制柜控制全关闭管道闸门,启动液压缸外伸活塞杆,闸门下移,弹性碰头移入下定位凹槽,压力平衡器的压力气囊膨胀,伸缩护筒伸长,储气器的储气囊收缩,闸门启闭传感器输出闸门全关闭的信号、闸门行程传感器输出闸门全关闭高度的信号给控制柜,即完成闸门循环启闭的使用。

54、有益效果:

55、本发明的圆形管道闸门适用于控制大口径圆形管道内双向无压流、有压流或腐蚀的液体流通,采用管道与闸座内等口径及无阻拦流通的方式;在闸座与闸门内安置液压缸,占用空间小;闸座内设置两个斜面的密封圈,闸门双面密封效果好;伸缩护筒伸缩自如、体积小、抗压力强、保护液压缸活塞杆和配合储气器储气;储气器容积大、双向通气和配合伸缩护筒储气;压力平衡器工作可靠,能平衡闸门刚打开或快关闭时闸座内液体的高压或负压;弹性碰头结构简洁、闸门开启和关闭定位牢靠,并为闸门启闭传感器联合运作提供条件;闸门启闭传感器灵敏度高,能与弹性碰头联合运作,实时输出闸门全开启或全关闭的信号;闸门内设置闸门行程传感器,结构紧凑和控制闸门的开启度;闸门行程传感器精度高、量程大且体积小,实时输出闸门开启度的信号;因此,采用上述结构的圆形管道闸门具有安全好性、过流流量大、集成度高、建筑高度小、占地少、体积小、重量轻、启闭灵活、密闭性好、防火防爆、水头损失小和自动控制的特点,是一种先进的水工通用机械。

- 还没有人留言评论。精彩留言会获得点赞!