一种铝型材挤压结构及挤压工艺的制作方法

本发明涉及铝型材生产加工,特别是涉及一种铝型材挤压结构及挤压工艺。

背景技术:

1、通过挤压方式能够获得各类不同结构的铝型材。通过有效的淬火工艺能够提高铝型材的强度。目前常用的冷却淬火方式为强风水雾冷却、喷淋水冷却以及浸水冷却。现有技术中,在铝型材的内部布置有结构件,使得铝型材的内部形成多腔室结构。强风水雾冷却以及喷淋水冷却方式中,冷却水难以进入铝型材的内部,导致铝型材的外部侧壁和内部结构件的冷却速度差异较大。浸水冷却方式中,冷却水能够进入铝型材的内部,但冷却水在铝型材中不能内外对流,仍然存在铝型材内外冷却速度存在差异的情况。对于具有多腔室结构的铝型材,上述冷却方式需要延长冷却时间,且铝型材的内外冷却速度差异大的问题无法有效解决,影响铝型材的淬火效率和效果。

技术实现思路

1、针对上述存在的技术问题,本发明的第一个目的是:提出了一种铝型材挤压结构,在冷却淬火时,能够缩小铝型材内外冷却速度的差异,有效提高铝型材的淬火效率和效果。

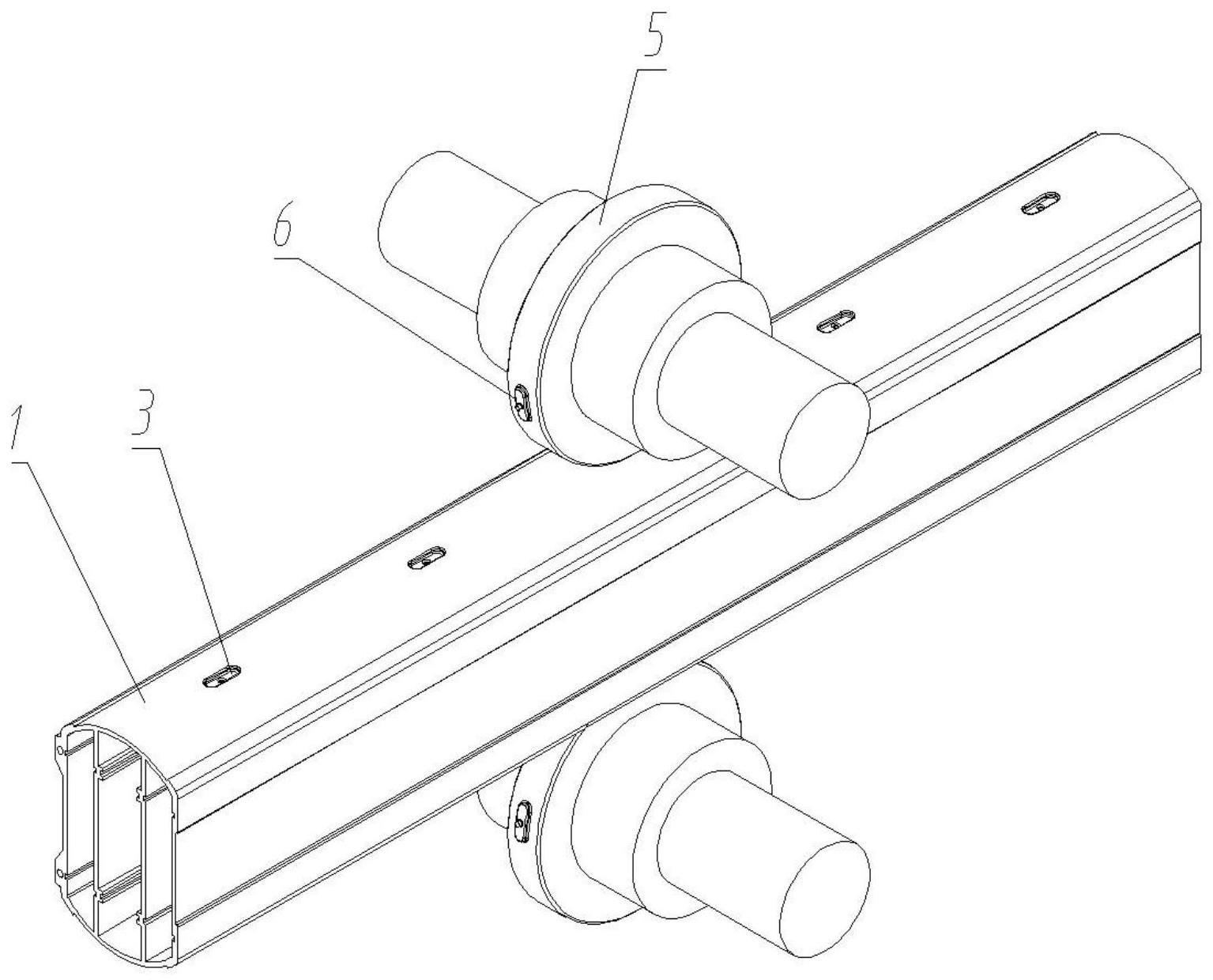

2、为实现上述目的,本发明的技术解决方案是这样实现的:一种铝型材挤压结构,包括主体结构;所述主体结构包括由若干个侧壁围合形成的中空腔体、若干个形成于中空腔体内部的挤压构件、若干个由至少一个侧壁和若干个挤压构件限定的空腔;

3、对应至少一个所述空腔设有连通孔位;所述连通孔位设置于与空腔相对应的侧壁上,且沿中空腔体的长度方向间隔排列。

4、进一步的,所述挤压构件沿中空腔体的厚度方向间隔排列,且与中空腔体宽度方向上的两侧的侧壁相连;以及所述中空腔体宽度方向上的一侧或两侧的侧壁上设置所述连通孔位。

5、进一步的,所述侧壁为薄壁结构,厚度小于1mm。

6、进一步的,所述连通孔位包括凹陷部和设置于凹陷部底面上的贯通孔。

7、本发明的另一目的是,提出一种铝型材的挤压工艺,以能够有效提高上述铝型材挤压结构的生产加工效率。

8、为实现上述目的,本发明的技术解决方案是这样实现的:一种铝型材挤压工艺,用于生产权利要求1-4中任意一项所述的铝型材挤压结构;包括以下步骤:

9、(a)铝锭通过挤压机连续挤压形成主体结构;所述挤压机具有设定的挤压速度;

10、(b)利用滚压装置在主体结构的侧壁上形成连通孔位;

11、(c)主体结构进入冷却装置中,通过水雾冷却淬火或浸水冷却淬火。

12、其中,所述滚压装置包括能够绕自身中心轴线旋转的转盘、设置于转盘外周面上且与连通孔位相适配的滚压部;在步骤(b)中,所述转盘的外周面与主体结构的侧壁相接触,形成滚动配合状态,以及所述滚压部下压侧壁形成所述连通孔位。

13、进一步的,所述滚压装置包括用于驱动转盘旋转的驱动机构;所述转盘的外周面的线速度与挤压速度相适应。

14、进一步的,所述滚压部包括挤压凸出部和设置于挤压凸出部上的刺破部;在步骤(b)中,挤压凸出部挤压侧壁形成凹陷部,以及刺破部穿刺凹陷部的底部形成贯通孔。

15、进一步的,在步骤(b)中,在形成连通孔位前,对滚压部进行加热,使得滚压部外表面的温度高于主体结构的侧壁的温度。

16、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

17、1、本发明的铝型材的挤压结构中,通过在主体结构的一个或一个以上的侧壁上沿长度方向间隔布置连通孔位,以能够与主体结构内部的若干个空腔相连通,在通过浸水或者水雾冷却淬火时,冷却水以及水雾能够经由连通孔位进入铝型材的内部,以能够充分与铝型材内部的挤压构件接触并冷却,从而缩小铝型材内外冷却速度的差异,有效提高铝型材的淬火效率和效果。

18、2、本发明的挤压工艺中,通过滚压装置的配合使用,在主体结构通过挤压机连续挤压成型中,滚压部刺破主体结构的侧壁,以能够在主体结构的长度方向上连续形成连通孔位,以有效提高上述铝型材挤压结构的生产加工效率。

技术特征:

1.一种铝型材挤压结构,包括主体结构;其特征在于:所述主体结构包括由若干个侧壁围合形成的中空腔体、若干个形成于中空腔体内部的挤压构件、若干个由至少一个侧壁和若干个挤压构件限定的空腔;

2.根据权利要求1所述的一种铝型材挤压结构,其特征在于:所述挤压构件沿中空腔体的厚度方向间隔排列,且与中空腔体宽度方向上的两侧的侧壁相连;以及所述中空腔体宽度方向上的一侧或两侧的侧壁上设置所述连通孔位。

3.根据权利要求1所述的一种铝型材挤压结构,其特征在于:所述侧壁为薄壁结构,厚度小于1mm。

4.根据权利要求1所述的一种铝型材挤压结构,其特征在于:所述连通孔位包括凹陷部和设置于凹陷部底面上的贯通孔。

5.一种铝型材挤压工艺,用于生产权利要求1-4中任意一项所述的铝型材挤压结构;其特征在于:包括以下步骤:

6.根据权利要求5所述的一种铝型材挤压结构,其特征在于:所述滚压装置包括用于驱动转盘旋转的驱动机构;所述转盘的外周面的线速度与挤压速度相适应。

7.根据权利要求5所述的一种铝型材挤压结构,其特征在于:所述滚压部包括挤压凸出部和设置于挤压凸出部上的刺破部;在步骤(b)中,挤压凸出部挤压侧壁形成凹陷部,以及刺破部穿刺凹陷部的底部形成贯通孔。

8.根据权利要求5所述的一种铝型材挤压结构,其特征在于:在步骤(b)中,在形成连通孔位前,对滚压部进行加热,使得滚压部外表面的温度高于主体结构的侧壁的温度。

技术总结

本发明公开了一种铝型材挤压结构,包括主体结构;所述主体结构包括由若干个侧壁围合形成的中空腔体、若干个形成于中空腔体内部的挤压构件、若干个由至少一个侧壁和若干个挤压构件限定的空腔;对应至少一个所述空腔设有连通孔位;所述连通孔位设置于与空腔相对应的侧壁上,且沿中空腔体的长度方向间隔排列。本发明在冷却淬火时,能够缩小铝型材内外冷却速度的差异,有效提高铝型材的淬火效率和效果。本发明还公开了一种铝型材挤压工艺,利用滚压装置艺以能够有效提高上述铝型材挤压结构的生产加工效率。

技术研发人员:崔建国

受保护的技术使用者:吴江市新申铝业科技发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!