基于润滑控制的故障诊断方法及润滑控制系统与流程

本发明涉及基于润滑控制的故障诊断方法及润滑控制系统。

背景技术:

1、现有技术中,集中润滑系统(简称润滑系统)是以定时定量定点自动润滑的方式为待润滑设备的各个润滑点位加注润滑脂。集中润滑系统一般包括作为动力源的润滑泵,用来输送润滑脂的油管,用来分配润滑脂的分配器,其中,润滑泵包括储存润滑脂的油箱、泵送润滑脂的柱塞副及电机等以及集中控制的控制器,为了确保系统运行时油管和分配器、润滑泵中的润滑剂的压力不会过大,一般设置有用于溢流或用于检测压力并确保不会超压的安全保护模块,安全保护模块有时可以反馈一些信号以确定系统是否故障。然而,由于润滑脂是一种稠厚的油脂状半固体,具有很大的黏性,流动十分缓慢,润滑脂在油管中压力从动力源传递过来时也十分缓慢,因此,即使润滑泵在正常工作,也很难确定润滑脂是否沿油管流向了对应的润滑点位处。而对于使用者而言,为了确保待润滑设备的运行安全,需要确保润滑脂正常进入到对应的各个润滑点位,这样才能使得润滑点位处的摩擦副得到良好的润滑。而现有技术中,一般在集中润滑系统中增加的传感器只能监测到润滑泵是否故障或分配器是否故障,而无法确切知晓待润滑设备的各个摩擦副是否被成功注入润滑脂,更无法知晓润滑点位是否出现堵塞故障或与润滑点位相连的油管是否出现堵塞或泄露故障。而且,对于生产线、港口、码头等领域使用的集中润滑系统,其润滑点位很多,各个润滑点位分布分散,要想知道故障点,传统方式是人工逐个排查各个润滑点位,将耗费大量人力,故障排查效率十分低下。

技术实现思路

1、有基于此,本发明的目的在于提供一种基于润滑控制的故障诊断方法,可以知晓油管中的润滑脂是否正常流入各个润滑点位、可以判断润滑点位是否出现堵塞故障或与润滑点位相连的油管是否出现堵塞或泄露故障、可以精准定位故障点并知晓故障原因,从而精准、高效检修;本发明的目的还在于提供一种上述基于润滑控制的故障诊断方法所对应的润滑控制系统。

2、本发明的润滑控制系统的技术方案如下:润滑控制系统包括:

3、润滑泵电机及其电机驱动器,用于驱动润滑泵对应的柱塞副动作以抽吸并泵送润滑剂;

4、末端检测模块,与待润滑点位一一对应设置以检测待润滑点位处是否有润滑脂进入,每个末端检测模块具有对应于待润滑点位的独立编号;末端检测模块包括可检测油管中的润滑脂的流动或润滑脂的压力所反馈的信号以识别润滑点位是否有润滑脂进入;

5、人机交互模块,包括用于发出各种警示信息的报警模块;

6、控制模块,包括计时单元、存储单元和处理单元,分别与电机驱动器、人机交互模块和各末端检测模块控制连接,可根据各末端检测模块的反馈经分析后控制电机驱动器对润滑泵电机执行相应控制动作,以及通过报警模块发出对应的警示信息,以及与人机交互模块之间传递信息。

7、本方案的有益效果如下:通过与润滑点位一一对应设置末端检测模块,实现对每个润滑点位的实时监控并基于其独立编号反馈给控制模块,控制模块即可根据末端检测模块反馈的情况,与数据库中的经验数据进行比对,即可知晓出现了什么故障,然后还可以精准定位到故障位置并通过报警模块显示出来,提醒人员及时、精准维修;具体地,相对于现有技术无法知晓各个润滑点位是否真正得到润滑的情况,本技术通过各末端传感器实时反馈的信号就能知晓润滑脂是否进入到对应的润滑点位,由于各个末端检测传感器与对应的润滑点位设有编号,在报警的时候会显示编号信息,从而便于精准定位到故障点,通过各个末端检测模块是否复位的检测,还可以知晓润滑点位是否出现堵塞故障,以便及时排除堵塞源。

8、进一步地,润滑控制系统包括油位检测模块,以用于检测润滑泵的油箱中的油位。通过设置油位检测模块,可以与末端检测模块相互结合从而至少实现以下功能:当油位正常而某一分配器的所有末端检测模块反馈无润滑脂流动信号时,就可以判定该分配器出现了堵塞故障,而无需在分配器上设置指示杆、霍尔传感器等用于检测分配器是否堵塞的专用传感器;当油位检测模块反馈低油位信号时,为了排除油位检测传感器自身故障或信号传输故障的问题,可以通过末端检测传感器进行复查,若所有末端检测传感器都没有润滑脂流动信号,证明确实是油箱缺油,需要补充润滑脂。

9、进一步地,润滑控制系统包括电源模块,电源模块为外接电源。

10、进一步地,末端检测模块包括为其供电的电池。电池的设置,使得位于远端的各个末端检测模块可以自己供电,而无需使用很长的电线与润滑泵的电源连接,节省电线且系统更简单,避免布线困难问题以及电线容易被撞击破损问题。

11、进一步地,控制模块和末端检测模块上分别设置有无线通讯模块,通过无线方式传输信号。

12、进一步地,末端检测模块包括用于增压的增压器,以及设置在增压器上,用于检测增压器内润滑脂压力的油压传感器或油压开关。

13、进一步地,所述增压器通过节流小孔增大润滑脂压力。

14、进一步地,末端检测模块包括用于增压的增压器,增压器通过弹簧活塞结构增加润滑脂压力,增压器上设置有用于检测活塞运动的动作检测模块。

15、进一步地,动作检测模块为霍尔传感器或机械限位开关。

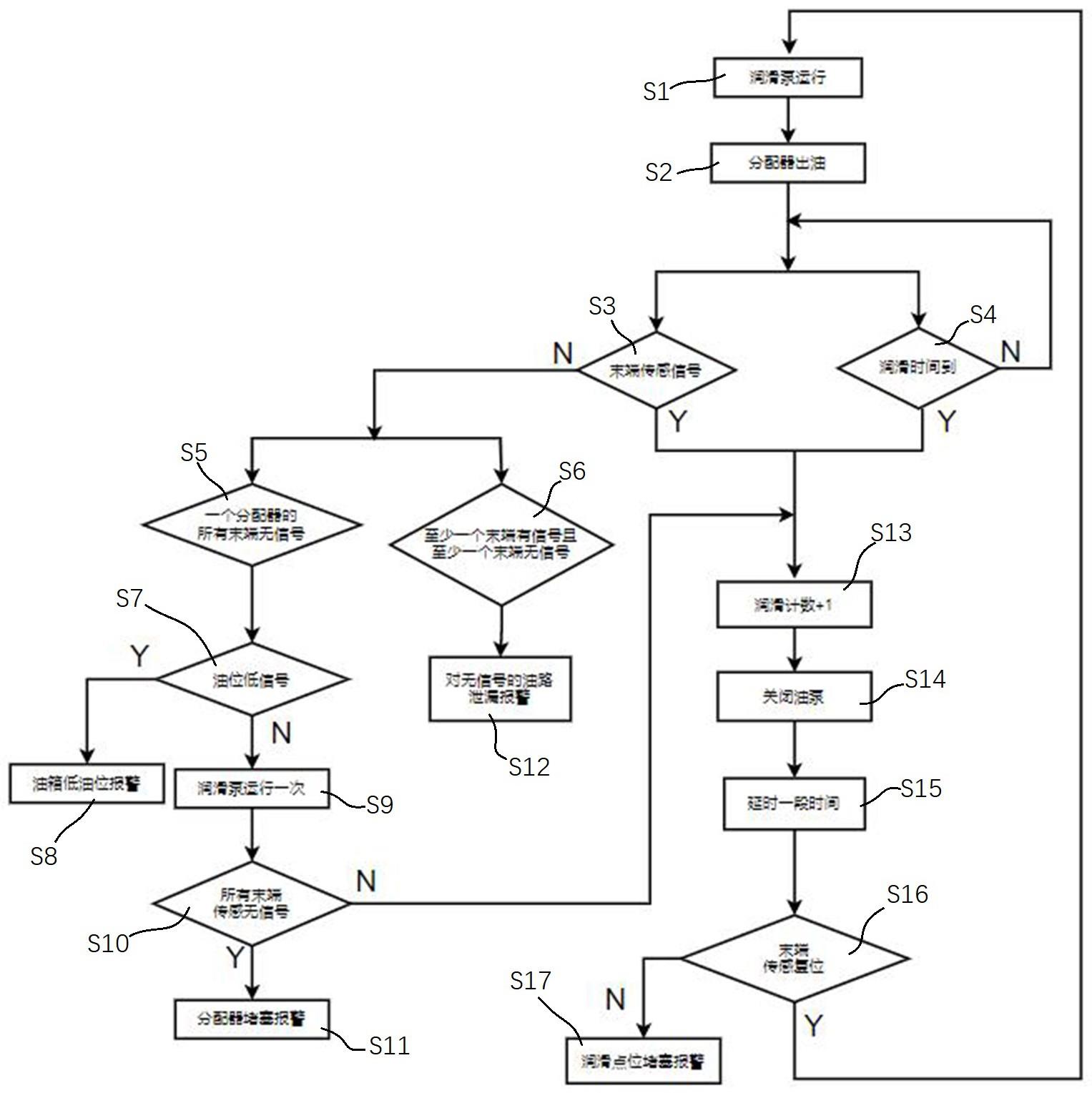

16、本发明的基于润滑控制的故障诊断方法的技术方案如下:基于润滑控制的故障诊断方法包括:

17、对待润滑点位一一对应设置末端检测模块,各末端检测模块具有独立编号,集中润滑系统按照工作、休止的工作周期运行,在运行期间,各末端检测模块实时检测润滑脂是否流动的信号,该信号包括是否达到设定压力或者是否有设定的机械动作或是否有设定的流量,控制模块实时接收来自各个末端检测模块的信号;

18、若各个末端检测模块中,至少有一个反馈有流动信号,且至少有一个反馈无流动信号,则判定无流动信号的油路出现泄露,报警模块报泄露警示;

19、集中润滑系统在工作一次的一段设定时间段后,若某个末端检测模块仍然反馈润滑脂流动信号而未反馈复位后的无流动信号,则判定该末端检测模块对应的润滑点位堵塞,报警模块报润滑点位堵塞警示。

20、本方案的有益效果如下:通过与润滑点位一一对应设置末端检测模块,实现对每个润滑点位的实时监控并基于其独立编号反馈给控制模块,控制模块即可根据末端检测模块反馈的情况,与数据库中的经验数据进行比对,即可知晓出现了什么故障,然后还可以精准定位到故障位置并通过报警模块显示出来,提醒人员及时、精准维修;具体地,相对于现有技术无法知晓各个润滑点位是否真正得到润滑的情况,本技术通过各末端传感器实时反馈的信号就能知晓润滑脂是否进入到对应的润滑点位,由于各个末端检测传感器与对应的润滑点位设有编号,在报警的时候会显示编号信息,从而便于精准定位到故障点,通过各个末端检测模块是否复位的检测,还可以知晓润滑点位是否出现堵塞故障,以便及时排除堵塞源。

21、进一步地,在集中润滑系统运行期间,油位检测模块实时检测润滑泵油箱中的油位,并将是否处于低油位的信号反馈给控制模块,当油位检测模块反馈的油箱中油位正常,且某一分配器对应的所有末端检测模块均反馈无流动信号,则判定该分配器出现堵塞,报警模块报分配器堵塞警示。

22、进一步地,在某一分配器对应的所有末端检测模块均反馈无流动信号时,首先控制润滑泵再工作一次,若该分配器对应的所有末端检测模块仍然都反馈无流动信号,则判定该分配器出现堵塞,报警模块报分配器堵塞警示。

23、进一步地,在集中润滑系统运行期间,油位检测模块实时检测润滑泵油箱中的油位,并将是否处于低油位的信号反馈给控制模块,当油位检测模块反馈的油箱处于低油位,且所有末端检测模块反馈无润滑脂流动信号,则判定油箱中缺油,报警模块报低油位警示。

- 还没有人留言评论。精彩留言会获得点赞!