一种双导程变齿厚式EPS蜗轮蜗杆减速器调隙结构的制作方法

本发明涉及汽车eps电动助力转向器,尤其涉及一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构。

背景技术:

1、因汽车电动助力转向系统(eps)蜗轮蜗杆减速器的蜗轮蜗杆啮合间隙对该产品的使用性能具有重大影响,故在eps蜗轮蜗杆减速器的生产制造过程中,其蜗轮蜗杆的啮合间隙必须要严格加以控制。

2、而减速器蜗轮蜗杆转动摩擦力矩、蜗轮蜗杆换向噪声的大小均与蜗轮蜗杆的啮合间隙存在着直接的关系,即:在一定范围内,蜗轮蜗杆的啮合间隙越大,则减速器的转动摩擦力矩越小,而蜗轮蜗杆换向噪声则越大;反之,蜗轮蜗杆的啮合间隙越小,则减速器的转动摩擦力矩越大,而蜗轮蜗杆换向噪声却越小。由此可见,eps减速器蜗轮蜗杆的转动力矩与蜗轮蜗杆的啮合间隙之间亦存在反相关的关系。因此,在eps蜗轮蜗杆减速器的生产装配过程中,必须要准确地保证蜗轮蜗杆的装配啮合间隙,才能确保减速器既具有较小的转动摩擦力矩、同时又具有较低的蜗轮蜗杆换向噪声。

3、目前,eps转向系统蜗轮蜗杆减速器的生产普遍采用蜗轮、蜗杆、壳体分组法进行分组配装的方式来达到控制啮合间隙的目的,或者通过外加一个蜗轮蜗杆调隙机构来改变蜗轮蜗杆安装中心距的方式达到调隙的目的。前者分组组别多,零部件库存量大、生产管理难度大,且受装配环境温、湿度的影响,零件尺寸稳定性差,装配精度低、效率低;后者蜗轮蜗杆啮合间隙虽可调整,但产品结构复杂、零部件数量繁多、设计精度要求高,不仅零部件制造、装配难度大、成本高,而且减速器蜗轮蜗杆啮合间隙可调范围小。

4、有鉴于此,需要提出一种新的技术方案来解决上述技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,解决了现有技术中装配精度低、效率低、装配难度大和成本高的问题。

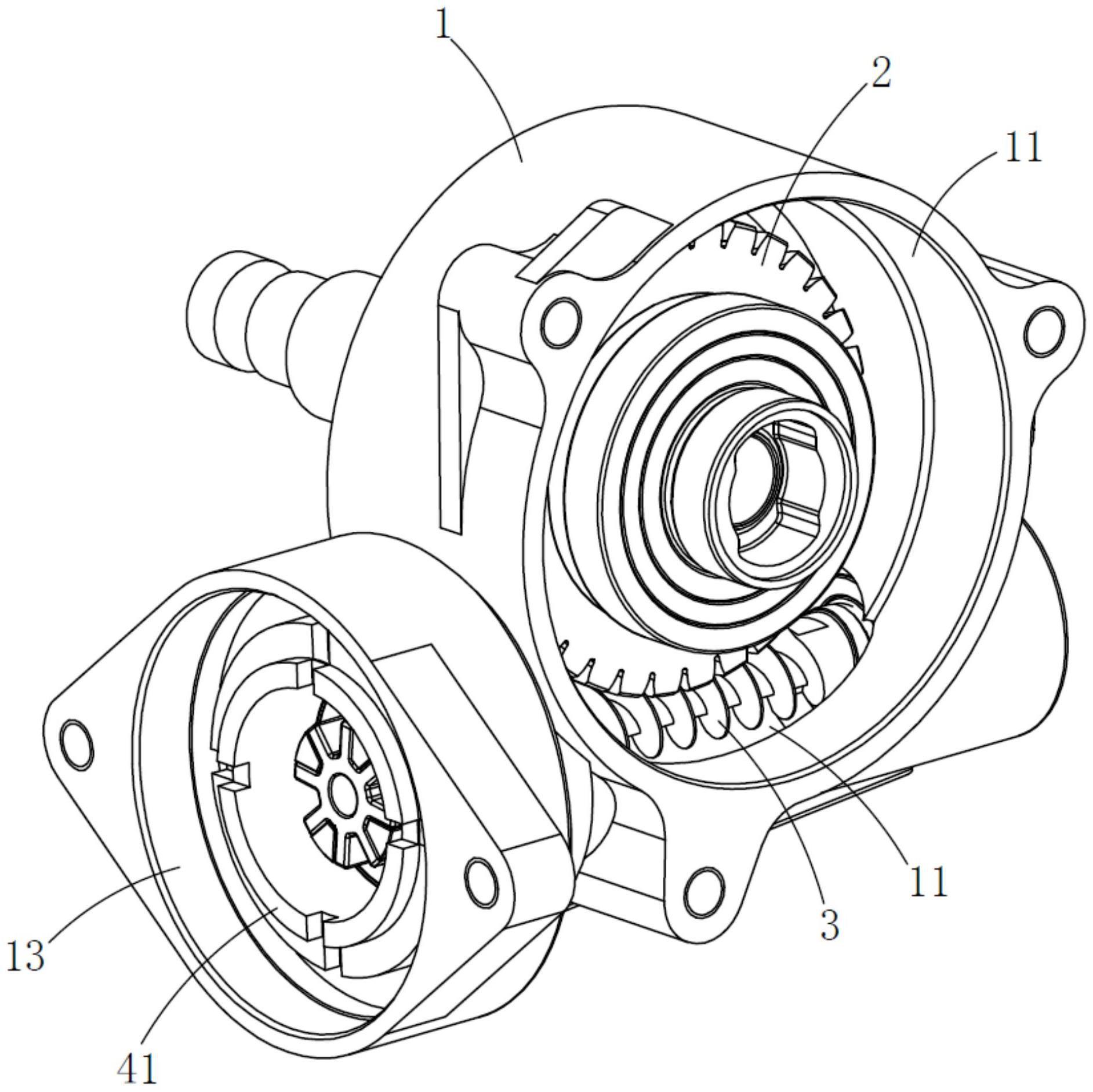

2、为了实现上述目的,本发明提供了一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,包括壳体、蜗轮和蜗杆,蜗轮和蜗杆分别安装于所述壳体,所述蜗轮与所述蜗杆啮合,所述壳体安装有调整机构,所述调整机构与所述蜗杆连接,所述蜗杆的齿厚从左至右的变化趋势为逐渐变小或变大。

3、进一步的技术方案中,τ=δδs/ta;所述蜗杆的轴向位移量为:δ,蜗轮蜗杆啮合间隙调整量为:τ。

4、进一步的技术方案中,所述壳体开有第一安装腔和第二安装腔,所述蜗杆安装于所述第一安装腔,所述蜗轮安装于所述第二安装腔。

5、进一步的技术方案中,所述调整机构包括调整螺母和调整螺堵,所述调整螺母安装于所述蜗杆的第一端,所述调整螺堵安装于所述蜗杆的第二端。

6、进一步的技术方案中,所述蜗杆的第一端安装有第一轴承,所述第一轴承的内圈套于所述蜗杆,所述第一轴承的外圈与壳体连接。

7、进一步的技术方案中,所述第一轴承与所述蜗杆之间设置有卡环,所述第一轴承通过卡环与所述蜗杆铆压连接。

8、进一步的技术方案中,所述蜗杆的第二端安装有第二轴承,所述第二轴承的内圈套于所述蜗杆,所述第二轴承的外圈于所述壳体连接。

9、进一步的技术方案中,所述蜗杆的第二端与所述调整螺堵之间设置有调整垫。

10、进一步的技术方案中,所述壳体开有第一调整孔和第二调整孔,所述第一调整孔和所述第二调整孔分别与所述第一安装腔连通,所述调整螺母伸入所述第一调整孔与所述蜗杆的第一端连接,所述调整螺堵伸入所述第二调整孔与所述蜗杆的第二端连接,

11、进一步的技术方案中,所述第一调整孔与所述第一安装腔之间设置有调整空间,所述第一轴承设置于所述调整空间内。

12、进一步的技术方案中,所述蜗杆的第二端套有密封圈。

13、相比于现有技术,上述技术方案带来以下技术效果:采用双导程变齿厚设计,使蜗杆的齿厚沿螺旋线从蜗杆轴的一端向另一端均匀连续递减,在减速器蜗轮蜗杆初装完成后,通过调整机构左右调整蜗杆的轴向位置,即可逐渐增大或减小蜗轮蜗杆的啮合间隙,结构简单,装配精度高、提升安装效率,降低装配难度,减少生产成本。

技术特征:

1.一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,包括壳体、蜗轮和蜗杆,蜗轮和蜗杆分别安装于所述壳体,所述蜗轮与所述蜗杆啮合,其特征在于:所述壳体安装有调整机构,所述调整机构与所述蜗杆连接,所述蜗杆的齿厚从左至右的变化趋势为逐渐变小或变大。

2.根据权利要求1所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:τ=δδs/ta;

3.根据权利要求1所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述壳体开有第一安装腔和第二安装腔,所述蜗杆安装于所述第一安装腔,所述蜗轮安装于所述第二安装腔。

4.根据权利要求3所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述调整机构包括调整螺母和调整螺堵,所述调整螺母安装于所述蜗杆的第一端,所述调整螺堵安装于所述蜗杆的第二端。

5.根据权利要求4所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述蜗杆的第一端安装有第一轴承,所述第一轴承的内圈套于所述蜗杆,所述第一轴承的外圈与壳体连接。

6.根据权利要求5所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述第一轴承与所述蜗杆之间设置有卡环,所述第一轴承通过卡环与所述蜗杆铆压连接。

7.根据权利要求4所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述蜗杆的第二端安装有第二轴承,所述第二轴承的内圈套于所述蜗杆,所述第二轴承的外圈于所述壳体连接。

8.根据权利要求7所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述蜗杆的第二端与所述调整螺堵之间设置有调整垫。

9.根据权利要求4所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述壳体开有第一调整孔和第二调整孔,所述第一调整孔和所述第二调整孔分别与所述第一安装腔连通,所述调整螺母伸入所述第一调整孔与所述蜗杆的第一端连接,所述调整螺堵伸入所述第二调整孔与所述蜗杆的第二端连接。

10.根据权利要求9所述的一种双导程变齿厚式eps蜗轮蜗杆减速器调隙结构,其特征在于:所述第一调整孔与所述第一安装腔之间设置有调整空间,所述第一轴承设置于所述调整空间内。

技术总结

本发明提供了一种双导程变齿厚式EPS蜗轮蜗杆减速器调隙结构,包括壳体、蜗轮和蜗杆,蜗轮和蜗杆分别安装于所述壳体,所述蜗轮与所述蜗杆啮合,所述壳体安装有调整机构,所述调整机构与所述蜗杆连接,所述蜗杆的齿厚从左至右的变化趋势为逐渐变小或变大。采用双导程变齿厚设计,使蜗杆的齿厚沿螺旋线从蜗杆轴的一端向另一端均匀连续递减,在减速器蜗轮蜗杆初装完成后,通过调整机构左右调整蜗杆的轴向位置,即可逐渐增大或减小蜗轮蜗杆的啮合间隙,结构简单,装配精度高、提升安装效率,降低装配难度,减少生产成本。

技术研发人员:邓英齐,周廷明,尹乐军,仇知生

受保护的技术使用者:株洲易力达机电有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!