燃料电池用容积式排气装置的制作方法

本发明属于燃料电池,尤其是涉及一种燃料电池用容积式排气装置。

背景技术:

1、如图1所示,现有燃料电池系统氢气侧安装传统电磁阀,实现排除氢气腔内部氢氮混合气的目的,由于排气阀后侧直接与大气相通,导致开启排气阀后,无法精确排除所需混合气,且氢气腔压力下降明显,需调整氢喷/比例阀开度以补偿氢气压力。现有技术存在以下缺陷:

2、①现有燃料电池系统排气阀后端与大气直通;

3、②现有排气阀开启时,氢气腔压力波动较大,且调试困难;

4、③现有排气阀可能会排出较多氢气,导致氢气利用率降低。

技术实现思路

1、针对现有技术中存在的问题,本发明提供了一种燃料电池用容积式排气装置,至少部分的解决现有技术中存在的排气阀开启时,氢气腔压力波动较大的问题。

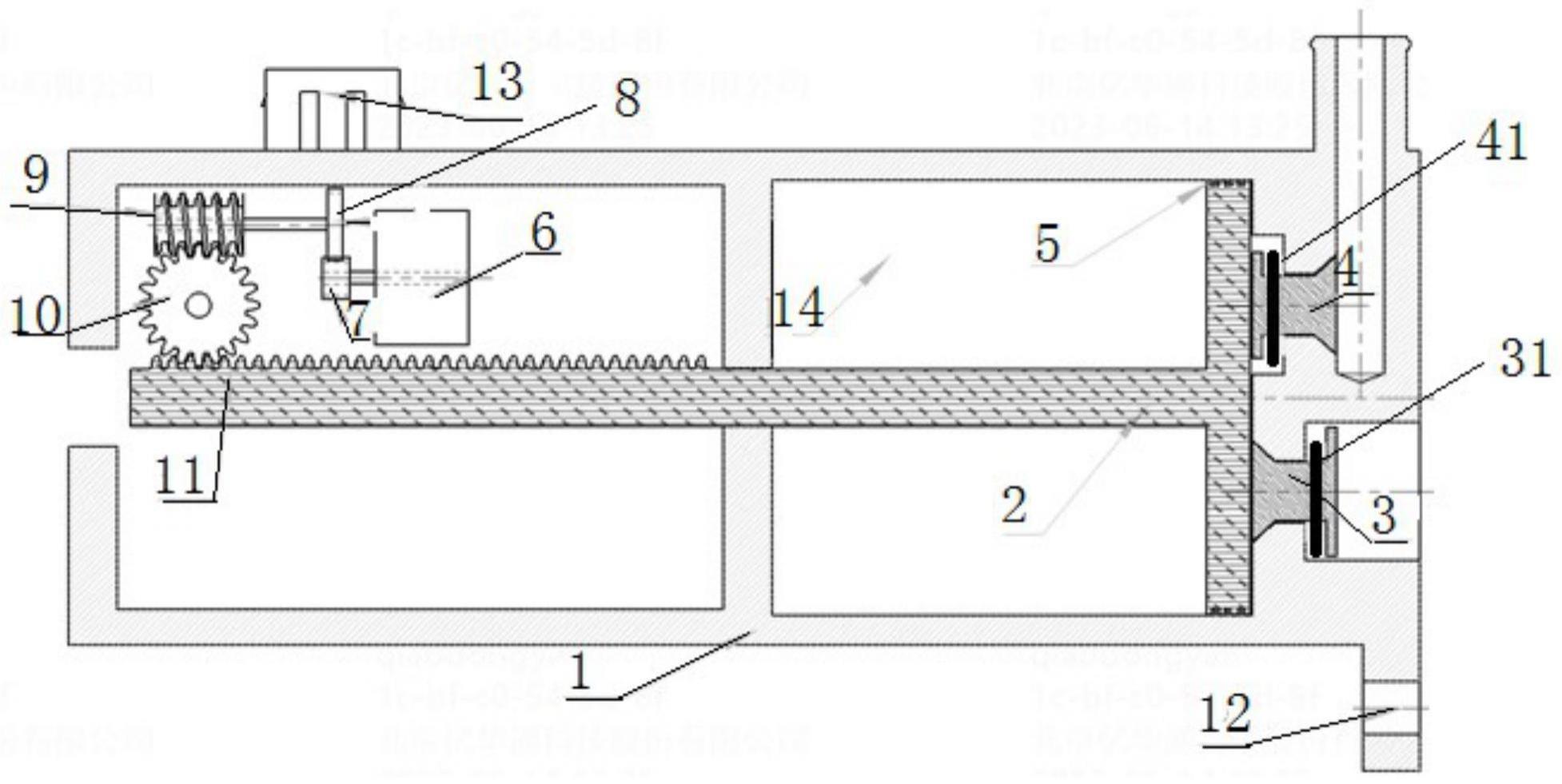

2、第一方面,本公开实施例提供了一种燃料电池用容积式排气装置,包括:外壳、活塞、动力装置、传动装置、排气阀腔体、进气阀和排气阀;

3、所述活塞设置在外壳内,所述动力装置通过传动装置带动活塞动作,所述排气阀腔体设置在外壳内,所述进气阀和排气阀分别设置在壳体上;

4、当燃料电池氢气腔的氢气浓度逐渐降低时,动力装置通过传动装置带动活塞头部移动,从而使进气阀在排气阀腔体内部的真空压力与氢气腔内的工作压力共同作用下开启,排气阀保持关闭,从而使氢气腔内的混合气逐渐进入排气阀腔;

5、当达到当前工况设定条件后,动力装置通过传动装置带动活塞头部反向移动;此时进气阀关闭,排气阀在排气阀腔体的气体压力作用及活塞移动压缩气体的压力的共同作用下开启,氮气排出燃料电池系统。

6、可选的,所述进气阀与外壳以锥面接触,所述进气阀上设置第一弹簧。

7、可选的,所述排气阀设置第二弹簧,第二弹簧的弹力保证在燃料系统氢气侧最高压力时,排气阀无法自动打开。

8、可选的,所述动力装置包括步进电机。

9、可选的,所述活塞尾部上设置齿条。

10、可选的,所述传动装置,包括驱动齿轮、从动齿轮、蜗杆和蜗轮,所述驱动齿轮与动力装置通过轴连接,所述从动齿轮与驱动齿轮啮合,所述蜗杆通过轴与从动齿轮连接,蜗轮与蜗杆啮合,蜗轮与齿条啮合。

11、可选的,还包括密封胶圈,所述密封胶圈设置在活塞头部。

12、可选的,还包括安装通孔,所述安装通孔沿排气阀轴线圆周布置。

13、可选的,所述安装通孔为3个。

14、可选的,还包括线束插头,所述线束插头与动力装置通过导线电连接。

15、本发明提供的燃料电池用容积式排气装置,当燃料电池氢气腔氢气浓度降低时,排气阀活塞逐渐移动,此时氢氮混合气进入容积式排气阀的容积腔,当容积腔积满时,活塞反方向移动,混合气排出到系统外部。实现稳定氢气腔压力,减少氢气浪费的目的,同时,降低氢气系统调试难度,减少调试时间。

技术特征:

1.一种燃料电池用容积式排气装置,其特征在于,包括:外壳、活塞、动力装置、传动装置、排气阀腔体、进气阀和排气阀;

2.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,所述进气阀与外壳以锥面接触,所述进气阀上设置第一弹簧。

3.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,所述排气阀设置第二弹簧,第二弹簧的弹力保证在燃料系统氢气侧最高压力时,排气阀无法自动打开。

4.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,所述动力装置包括步进电机。

5.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,所述活塞尾部上设置齿条。

6.根据权利要求5所述的燃料电池用容积式排气装置,其特征在于,所述传动装置,包括驱动齿轮、从动齿轮、蜗杆和蜗轮,所述驱动齿轮与动力装置通过轴连接,所述从动齿轮与驱动齿轮啮合,所述蜗杆通过轴与从动齿轮连接,蜗轮与蜗杆啮合,蜗轮与齿条啮合。

7.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,还包括密封胶圈,所述密封胶圈设置在活塞头部。

8.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,还包括安装通孔,所述安装通孔沿排气阀轴线圆周布置。

9.根据权利要求8所述的燃料电池用容积式排气装置,其特征在于,所述安装通孔为3个。

10.根据权利要求1所述的燃料电池用容积式排气装置,其特征在于,还包括线束插头,所述线束插头与动力装置通过导线电连接。

技术总结

本发明提供了一种燃料电池用容积式排气装置,包括:外壳、活塞、动力装置、传动装置、排气阀腔体、进气阀和排气阀;所述活塞设置在外壳内,所述动力装置通过传动装置带动活塞动作,所述排气阀腔体设置在外壳内,所述进气阀和排气阀分别设置在壳体上。当燃料电池氢气腔氢气浓度降低时,排气阀活塞逐渐移动,此时氢氮混合气进入容积式排气阀的容积腔,当容积腔积满时,活塞反方向移动,混合气排出到系统外部。实现稳定氢气腔压力,减少氢气浪费的目的,同时,降低氢气系统调试难度,减少调试时间。

技术研发人员:乔东焱,张潇丹,苗佩宇,滕朝军

受保护的技术使用者:北京亿华通科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!