一种预埋式支吊架的制作方法

本技术涉及建筑设备领域,尤其是涉及一种预埋式支吊架。

背景技术:

1、建筑管道、桥架、风管的支吊架安装一直是个难题,传统工艺通常是先机械打孔,再安装膨胀螺栓、连接吊杆,后期机械开孔不但对结构有一定破坏而且施工难度较大,现场施工过程中打膨胀螺栓经常出现松动脱落打死等现象,机械打孔还需要二次进行修补,后期业主使用过程中易发生松动、脱落现象。当下建筑行业常规采用的传统支吊架整体性不好,减震效果差,该位置的管道工作时易出现震动、颤抖,长时间会导致支吊架倾斜、松动、脱落。

2、相关现有技术公开了弹簧支吊架,其包括包括外壳,外壳顶部设有吊板,外壳内设有弹簧压板,弹簧压板的上端连接竖直弹簧,竖直弹簧的顶端固定在外壳顶部的内壁上,弹簧压板下方设有连接杆,连接杆四周至少设有四个均匀分布的水平弹簧,水平弹簧的另一端固定在壳体侧面的内壁

3、上,连接杆的底端设有吊杆,吊杆的底端设有圆盘,圆盘的中部设有转轴,转轴上设有可绕转轴转动的转盘,圆盘和转盘通过紧固件锁紧固定,转盘上设有管道夹。使用时,吊杆通过弹簧压板的顶端的竖直弹簧连接于外壳上,管道通过管道架安装于吊杆上实现有外壳的连接,外壳通过顶部的吊板连接于施工结构,以此实现管道的安装。

4、针对上述中的相关技术,通过此方法实现管道安装时,竖直弹簧与弹簧压板之间的连接以及竖直弹簧与外壳内壁之间的连接强度较弱,易出现管道连接之后松脱掉落的现象,吊板与施工结构之间的连接需要进行机械打孔,打膨胀螺丝连接,耗时耗力。

技术实现思路

1、为了提高管道与施工结构之间的连接强度,减少支吊架安装时需要的人力物力,本技术提供一种预埋式支吊架。

2、本技术提供的一种预埋式支吊架采用如下的技术方案:

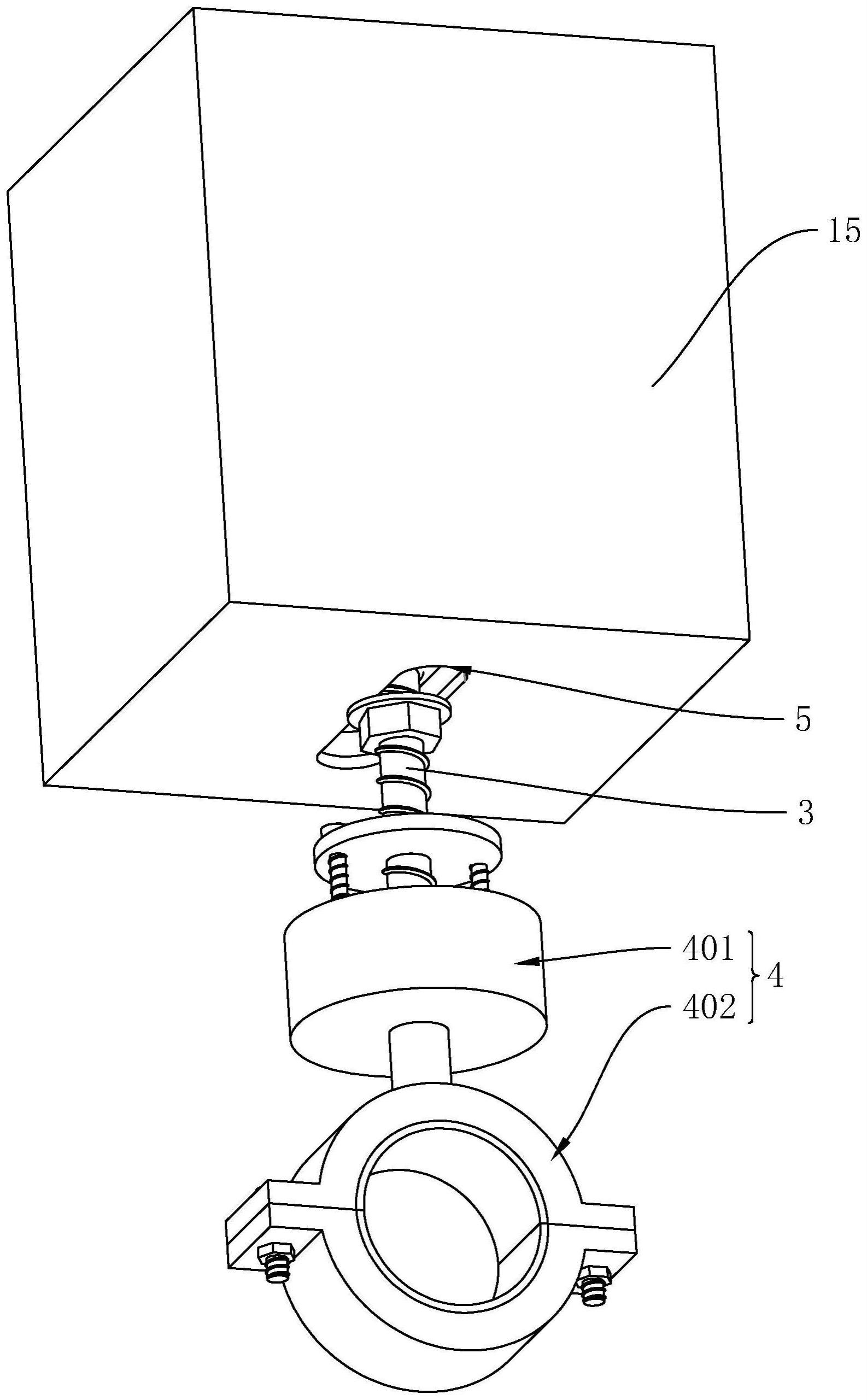

3、一种预埋式支吊架,包括预埋主体,所述预埋主体用于在板面支模时预埋,所述预埋主体内设置有减震机构,所述减震机构连接有受力拉杆,所述受力拉杆贯穿所述预埋主体,所述受力拉杆远离所述减震机构的一端设置有连接机构,所述连接机构用于连接管道。

4、通过采用上述技术方案,在板面支模浇筑时,通过bim建模技术对支吊架的安装位置进行排布,使得预埋主体在预埋式定位精准,减震机构在实现将受力拉杆连接于预埋主体内的同时,还得实现受力拉杆的减震效果,而受力拉杆通过连接机构连接管道,以此实现管道和预埋主体之间的连接,且减震效果好,而预埋主体直接埋设于板面内,无需在板面上机械开孔,连接强度高,在连接管道时操作方便快捷,节省人力物力。

5、可选的,所述减震机构包括抵接件和弹性件,所述抵接件连接于所述受力拉杆的端部,所述弹性件套设于所述受力拉杆周壁,所述弹性件的一端抵接于所述抵接件的侧壁,另一端抵接于所述预埋主体的内壁,所述预埋主体上设置有腰型孔,所述受力拉杆插设于所述腰型孔内。

6、通过采用上述技术方案,抵接件通过弹性件的抵接实现与预埋主体的连接,连接稳定性高,且无需将弹性件与抵接件焊接,安装方便快捷,受力拉杆通过抵接件和弹性件实现与预埋主体的连接,腰型孔的设置使得受力拉杆可在腰型孔的限制下做一定的一定,减少了受力拉杆与预埋主体之间的刚性碰撞,减少了受力拉杆或预埋主体再撞击中损坏的现象,提高了受力拉杆的工作稳定性。

7、可选的,所述减震机构还包括弹性卡勾,所述弹性卡勾的一端连接于所述预埋主体的内壁,所述受力拉杆贯穿所述弹性卡勾的另一端,所述弹性卡勾朝向所述抵接件的一侧设置有柔性垫。

8、通过采用上述技术方案,弹性卡勾一端与预埋主体连接,另一端与受力拉杆连接,进一步增强了受力拉杆的减震效果,进一步提高了受力拉杆的稳定性,柔性垫的设置将抵接件与弹性卡勾之间的刚性接触转化为了柔性接触,减少了抵接件与弹性卡勾之间碰撞产生的噪音,减少了弹性卡勾或者抵接件在碰撞中被损坏的现象。

9、可选的,所述连接机构包括转动组件和管道安装夹,所述管道安装夹通过所述转动组件连接于所述受力拉杆,所述转动组件用于实现所述管道安装夹的旋转,所述管道安装夹用于夹紧管道,所述管道安装夹的内壁设置有防滑垫。

10、通过采用上述技术方案,管道安装夹的设置可以实现与管道的安装连接,防滑垫的设置减少了管道安装夹与管道连接之后发生滑移偏位的现象,提高了管道的安装稳定性,转动组件的设置可以实现管道安装夹的角度调整,以此实现管道安装夹适配不同安装要求的管道,无需改变预埋主体的安装角度,操作方便快捷,节省人力物力。

11、可选的,所述转动组件包括连接盘和转动罩,所述连接盘连接于所述受力拉杆,所述连接杆转动插设于所述转动罩内,所述转动罩与所述管道安装夹连接。

12、通过采用上述技术方案,转动罩通过连接盘连接于受力拉杆,转动罩与连接盘之间转动连接,而管道安装夹连接于转动罩,即管道安装夹通过转动罩转动连接于连接盘,以此实现管道安装夹的转动连接,结构强度高,管道安装夹的转动连接稳定。

13、可选的,所述连接盘的侧壁设置有第一齿环,所述转动罩的内壁设置有第二齿环,所述第一齿环与所述第二齿环相互啮合,所述转动罩内预留有供所述连接盘升降的空间。

14、通过采用上述技术方案,第一齿环与第二齿环相互靠近啮合时,转动罩与连接盘之间的位置保持相对静止,在需要调整转动罩的角度位置时,将转动罩相对于连接盘滑动直至,第一齿环与第二齿环相互脱离,此时可以实现转动罩与连接盘的相对转动,操作方便快捷,转动罩与连接盘之间的连接稳定性高。

15、可选的,所述受力拉杆上设置有锁紧环板,所述锁紧环板上螺纹连接有锁紧螺栓,所述锁紧螺栓的端部朝向所述转动罩。

16、通过采用上述技术方案,在转动罩与连接盘调整转动至指定位置之后,调节锁紧螺栓,使得锁紧螺栓的端部逐渐靠近并抵接于转动罩,使得第一齿环与第二齿环之间保持相互啮合的位置关系,即可实现提高转动罩与连接盘之间的相对静止的稳定性,减少了转动罩与连接盘之间发生偏移的现象。

17、可选的,所述锁紧螺栓朝向所述转动罩的一端设置有抵接圆台,所述抵接圆台朝向所述转动罩一侧的直径大于所述锁紧螺栓的直径。

18、通过采用上述技术方案,抵接圆台的设置,提高了锁紧螺栓与转动罩之间的接触面积,使得锁紧螺栓抵接于转动罩时,转动罩受力更加均匀,进一步提高了转动罩与连接盘之间的连接稳定性,接触面积的增大还能实现减少转动罩收到的压强,减少了转动罩被锁紧螺栓抵接之后发生被挤压损坏的现象,提高了转动罩的使用寿命。

19、可选的,所述抵接圆台朝向所述转动罩的一侧设置有柔性抵接件。

20、通过采用上述技术方案,柔性抵接件的设置将抵接圆台与转动罩之间的刚性接触转化为了柔性接触,进一步减少了转动罩被抵接圆台挤压损坏的现象,提高了转动罩的使用寿命。

21、可选的,所述预埋主体的外侧壁设置有镀锌涂层。

22、通过采用上述技术方案,镀锌涂层可在预埋主体外侧形成屏障保护和电流保护,减少预埋主体发生氧化锈蚀的现象,提高了预埋主体的使用寿命。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过bim建模技术将预埋主体精准排布预埋于板面支模内,在后期安装支吊架时无需机械开孔,操作方便快捷,节省了人力物力,且预埋安装的形式使得支吊架与板面之间的连接强度高,减少了管道安装于支吊架时发生松脱掉落的现象,提高了管道安装的稳定性。

25、2.管道安装夹通过转动罩和连接盘转动连接于受力拉杆,以此实现管道安装夹的角度调整,使得管道安装夹可以适配不同管道安装要求,第一齿环与第二齿环的设置可以实现在转动罩调整至指定位置之后使得转动罩与连接盘保持位置固定。

26、3.锁紧环板与锁紧螺栓的设置可以实现进一步提高转动盘与连接盘之间相对静止的稳定性,减少第一齿环与第二齿环之间发生松脱的现象。

- 还没有人留言评论。精彩留言会获得点赞!