确定制动器的磨损的方法和装置与流程

本发明涉及确定制动器的磨损的方法和装置,并且涉及具有多个制动器的机动车辆,其中,所述多个制动器中的各个制动器皆设有根据本发明的装置。

背景技术:

1、已知的是使机动车辆的常规电动液压制动器系统的制动器衬片经受磨损方面的检查。因此,制动器衬片设有多个电触点,这些电触点被嵌入相应制动器衬片的不同层中。随着制动器衬片的逐渐磨耗,电触点逐渐被去除或破坏。通过电信号的缺失(该电信号被传送至机动车辆的总线系统并被检测)来通知机动车辆的驾驶员关于制动器盘的磨损程度,电信号的缺失就是在电触点逐被去除或破坏的这种情况下发生的。

2、通用文献de 102014212594 a1涉及一种用于识别制动器系统的磨损的方法。首先,提供了经组装的制动器衬片以及用于将制动器衬片抵着摩擦配合件(frictionpartner)的调节机构。使制动器衬片朝着固定点移动,从而确立其经位移的位置。然后,使制动器衬片朝着关联的摩擦配合件的测量点移动,在该测量点处,制动器衬片直接靠在摩擦配合件上或者已经到达终点。在已经确立测量点的经位移的位置之后,计算当前的制动器衬片磨损程度,该当前的制动器衬片磨损程度是从固定点和测量点的已确立的经位移的位置导出的。而且,提供了一种制动器系统,该制动器系统被设计成使用该方法来识别经组装的制动器衬片的磨损。

3、然而,从现有技术中已知的方法具有以下缺点:仅确立了制动器衬片的磨损并且没有考虑制动器的其它组件。这可能在准确地检测磨损和均匀地使车辆减速方面引起问题,因为机动车辆变得不稳定并且可能在制动过程,特别是紧急制动过程期间失控。

技术实现思路

1、该目的根据本发明通过确定制动器的磨损的方法和装置来实现。本发明的有利实施方式和发展可以在其它方面找到。

2、本发明涉及一种确定机动车辆的制动器的磨损的方法,该制动器具有制动器活塞、致动器、第一制动器衬片、第二制动器衬片、摩擦配合件、以及安装架(mounting),其中,制动器活塞被保持在制动器的主轴上,并且可以在致动器与摩擦配合件之间沿着主轴轴向地移动,所述方法包括以下步骤:沿致动器的方向移动制动器活塞,直到该制动器活塞与致动器接触;在致动器受到制动器活塞的作用的状态下,确定制动器活塞距致动器的最小间距s0;沿摩擦配合件的方向移动制动器活塞,直到该摩擦配合件与制动器活塞和安装架接触;在摩擦配合件受到制动器活塞和安装架的作用的状态下,确定制动器活塞距致动器的最大间距s3;以及根据最大间距s3和最小间距s0来确立摩擦配合件的厚度。

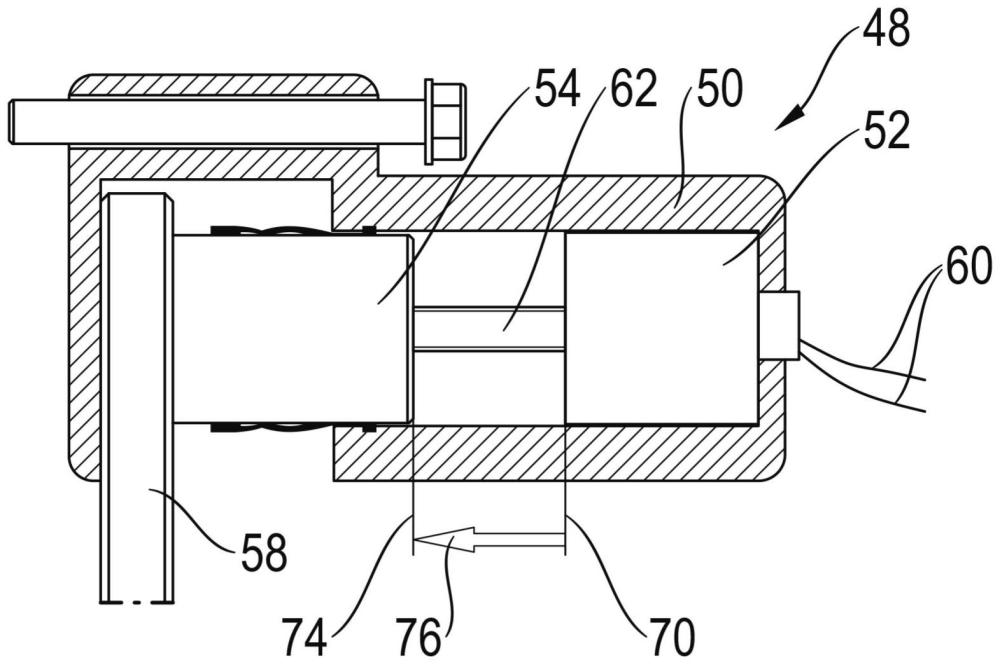

3、而且,本发明涉及一种确定机动车辆的制动器的磨损的装置,该制动器具有制动器活塞、致动器、第一制动器衬片、第二制动器衬片、摩擦配合件、以及安装架,其中,制动器活塞被保持在制动器的主轴上,并且可以在致动器与摩擦配合件之间沿着主轴移动,该装置包括:传感器,该传感器适于确定最小间距s0、最大间距s3、第一平均间距s1以及第二平均间距s2,其中,在最小间距s0处,致动器受到制动器活塞的作用,其中,在最大间距s3处,摩擦配合件受到制动器活塞和安装架的作用,其中,在第一平均间距s1和所述第二平均间距s2处,制动器活塞受到制动器衬片的作用,其中,该装置适于根据最大间距s3和最小间距s0来确立摩擦配合件的厚度;以及基于最小间距s0、第一平均间距s1、以及第二平均间距s2来确定第一制动器衬片和第二制动器衬片的磨损。

4、此外,本发明涉及具有多个制动器的机动车辆,其中,所述多个制动器中的各个制动器皆设有根据本发明的装置。

5、摩擦配合件优选为制动器盘或制动器鼓。摩擦配合件更优选为盘式制动器(例如浮动卡钳式制动器)的制动器盘,或者鼓式制动器的制动器鼓。摩擦配合件更加优选为浮动卡钳式制动器的制动器盘。

6、摩擦配合件的厚度与其具有最小测量结果的尺寸有关。因此,只要两个制动器衬片抵靠或接触摩擦配合件,摩擦配合件的厚度就对应于这两个制动器衬片之间的间距。只要第一制动器衬片和第二制动器衬片抵靠摩擦配合件或接触摩擦配合件,并且这些制动器衬片被直接施加至制动器活塞或安装架(特别是壳体壁),该第一制动器衬片和第二制动器衬片的厚度就对应于制动器活塞与摩擦配合件之间或者摩擦配合件与安装架(特别是壳体)之间的间距。这两个制动器衬片优选地被设计为以相同的尺寸对称并且相对于摩擦配合件对称地布置。

7、特别地,制动器为机动车辆的车轮制动器,该车轮制动器可以被设计为机电制动器(emb)。制动器具有制动器活塞、致动器、第一制动器衬片、第二制动器衬片、摩擦配合件、以及安装架。制动器活塞被保持在制动器的主轴上,并且可以在致动器与摩擦配合件之间沿着主轴移动。可以将第一制动器衬片以这样的方式布置在制动器活塞上,即,该第一制动器衬片在机动车辆的减速期间接触摩擦配合件。可以将第二制动器衬片布置在安装架上。在浮动卡钳式制动器的情况下,可以将安装架设计为浮动卡钳式制动器的壳体,其中,在机动车辆的减速期间,第一制动器衬片接触摩擦配合件并且使摩擦配合件移位,直到摩擦配合件也接触第二制动器衬片。在固定卡钳式制动器的情况下,可以将安装架设计为另一制动器活塞,其中,该另一制动器活塞被保持在制动器的另一主轴上,并且可以在另一致动器与摩擦配合件之间沿着该另一主轴移动。当制动器被设计为固定卡钳式制动器时,机动车辆是通过这样的方式减速的:两个致动器被同时激活,并且因此,两个制动器活塞利用两个制动器衬片同时接触摩擦配合件。

8、在根据本发明的方法中,使制动器活塞沿致动器的方向移动,直到该制动器活塞接触致动器。这里,在致动器受到制动器活塞的作用的状态下,确定制动器活塞距致动器的最小间距s0。然后,使制动器活塞沿摩擦配合件的方向移动,直到摩擦配合件与制动器活塞和安装架接触。这里,在摩擦配合件受到制动器活塞和安装架两者的作用的状态下,确定制动器活塞距致动器的最大间距s3。另选地,可以首先使制动器活塞沿摩擦配合件的方向移动并确定最大间距s3,然后使制动器活塞沿致动器的方向移动并确定最小间距s0。在两种情况下,根据最大间距s3和最小间距s0来确立摩擦配合件的厚度。间距s0和s3在此仅表示当制动器活塞与致动器接触或者与摩擦配合件接触(并且摩擦配合件与安装架接触)时,该制动器活塞参照制动器的经位移的位置。制动器活塞与摩擦配合件的接触(并且摩擦配合件与安装架的接触)要求将可能存在的制动器衬片(例如磨损的或磨耗的制动器衬片)预先从制动器移除,特别是从制动器活塞和安装架去除。

9、可以以不同的方式根据最大间距s3和最小间距s0来确立摩擦配合件的厚度。例如,可以例如经由行程传感器(travel sensor)来确定制动器活塞的面对致动器的一侧与致动器的背向制动器活塞的一侧之间的间距变化。另选地或者附加地,制动器活塞的位移可以借助于发动机位置传感器、发动机转矩传感器以及可能地,借助于制动器力传感器来确立。优选地根据最大间距s3和最小间距s0来确定摩擦配合件的厚度。为了做到这一点,确定制动器的已知尺寸,特别是在确定间距s3时致动器的面对摩擦配合件的一侧与摩擦配合件抵靠的安装架之间的间距,其中,将最大间距s3也从该值中减去。

10、结果,可以简单地确定摩擦配合件的厚度。在将第一制动器衬片设在制动器活塞上并且将第二制动器衬片设在安装架上的情况下,可以基于制动器衬片厚度的减少,在机动车辆运行期间的不同时间点处精确地确立制动器衬片的磨损。当需要时可以更换制动器衬片。另选地,制动器活塞的设定可以以这样的方式来适应制动器衬片的改变的厚度,即,对于机动车辆的所有车轮制动器,在相应的制动器衬片上施加相同的力。因此,在紧急制动的情况下,能够由驾驶员自己采取对机动车辆的控制来实现车辆的均匀减速。

11、根据一个实施方式,所述方法包括以下步骤:在制动器活塞沿摩擦配合件的方向移动之前,从制动器移除第一制动器衬片和第二制动器衬片。这些制动器衬片例如并且优选地是用过的或磨损的制动器衬片,作为保养(service)的一部分,需要更换这些制动器衬片,优选地更换成新的制动器衬片。因此确保了可以可靠地确定摩擦配合件的厚度以及可能地,确定该摩擦配合件的磨损程度。根据一个实施方式,所述方法包括以下步骤:移动制动器活塞,以便使第一制动器衬片和第二制动器衬片各自与摩擦配合件接触;在制动器活塞受到制动器衬片的作用的状态下,确定制动器活塞距致动器的第一平均间距s1;以及根据第一平均间距s1和最小间距s0来确立第一制动器衬片和第二制动器衬片的厚度。这些制动器衬片通常是与磨损的制动器衬片相比具有更大厚度的制动器衬片。这些制动器衬片优选为与新的或崭新的制动器衬片一样好。从而,提供或恢复了制动器的最佳制动效果。而且,可以由此借助于第一平均间距s1和最小间距s0来确立这两个制动器衬片的初始厚度(可能地,作为第一制动器衬片的厚度与第二制动器衬片的厚度之和)。优选地作为保养的一部分,也像间距s3的确定一样,确立这两个制动器衬片的初始厚度。第一制动器衬片和第二制动器衬片从制动器的移除优选地在移动制动器活塞之前进行。如上提及,待移除的制动器衬片可以是被磨损的制动器衬片,它们例如作为保养的一部分而被更换。

12、根据一个实施方式,所述方法包括以下步骤:再次移动制动器活塞,以便使第一制动器衬片和第二制动器衬片在每种情况下与摩擦配合件接触;在制动器活塞再次受到制动器衬片的作用的状态下,确定制动器活塞距致动器的第二平均间距s2;基于最小间距s0、第一平均间距s1、以及第二平均间距s2来确定第一制动器衬片和第二制动器衬片的磨损。这里,优选地作为机动车辆的运行的一部分(特别是一旦保养完成),确定第二平均间距s2。机动车辆的运行需要偶尔激活制动器,这继而伴随着制动器衬片的磨损并且伴随着厚度减少。例如,作为保养的一部分或者优选地借助于车辆电子设备(特别是控制装置),可以确立制动器衬片的初始厚度,其中,优选地使用上面提及的传感器中的一个或更多个传感器。因此,制动器活塞的位移可以借助于行程传感器、发动机位置传感器、发动机转矩传感器、以及(可能地)制动力传感器中的一个或更多个传感器来精确地确立。因而,制动器衬片的磨损以及(可能地)摩擦配合件的磨损也可以作为机动车辆的正常使用的一部分来确立,并因此不在保养期间确立。然而,在此假定摩擦配合件的磨损是可忽略的,并且在机动车辆运行期间并且直到间距s1被再次确定(例如作为另一次保养的一部分)之前,就制动器衬片的磨损而言不会考虑摩擦配合件的磨损。

13、根据一个实施方式,再次移动的步骤、确定第二平均间距s2的步骤以及确定磨损的步骤是在机动车辆静止不动时执行的。再次移动的步骤、确定第二平均间距s2的步骤以及确定磨损的步骤优选为每当机动车辆静止不动时执行。车辆电子设备(特别是控制装置)可以适于为机动车辆的各个车轮制动器单独地确定制动器衬片的厚度,并且更优选地适于以这样的方式来激活各个车轮制动器的致动器,即,在可能发生的车轮制动器的不同磨损量的情况下,可以对致动器的设定进行调整,使得为所有车轮制动器实现统一的制动力。因此,即使在相对长时间使用机动车辆之后,也可以实现可靠且均匀的制动效果,而不需要涉及任何保养。

14、根据一个实施方式,所述方法包括以下步骤:当第一制动器衬片和第二制动器衬片的厚度下降到低于预定阈值时提供警告信号。例如,当制动器衬片的厚度下降到低于所确定的最小值时,车辆电子设备(特别是控制装置)可以适于向驾驶员提供声学和/或光学警告信号。从而,驾驶员能够更换制动器衬片或者去更换它们。

15、根据一个实施方式,所述方法包括以下步骤:优选地在已经确立第一制动器衬片和第二制动器衬片的厚度之后,设定第一制动器衬片与摩擦配合件之间的预定间距。预定间距是所谓的游隙(play)。如本文档中所使用的,这是制动器衬片与摩擦配合件之间的平均间距。游隙可以自由选择,但是通常足够高以避免在制动器表面处的不希望的制动器阻力,并且足够低以获得短时制动效果。游隙的示例性值包括0.15mm至0.50mm,举例来说,如0.2mm至0.4mm、或者0.3mm。在浮动卡钳式制动器的情况下,例如,对于0.3mm的所希望游隙的情况来说,可以设定0.6mm的预定间距。在机动车辆的后续运行期间,摩擦配合件是通过一个或更多个制动过程以这样的方式来进行位移的,即,从摩擦配合件到第一制动器衬片和第二制动器衬片的间距在每种情况下平均为0.3mm。

16、根据一个实施方式,致动器包括电动机,该电动机具有传动装置(transmission)和控制单元,其中,该控制单元适于确定最小间距s0、第一平均间距s1、第二平均间距s2以及最大间距s3,并且可选地将最小间距s0、第一平均间距s1、第二平均间距s2以及最大间距s3传送至车辆电子设备。从而确保了在机动车辆运行期间也可以可靠地确定这些制动器衬片的厚度并因此确定它们的磨损。而且,可以容易地设定所希望的游隙。

17、这里,车辆电子设备(特别是控制装置)优选地适于经由控制单元激活电动机,以及基于最小间距s0、第一缩小间距s1以及最大间距s3来记录摩擦配合件的厚度(根据最大间距s3和最小间距s0),并且根据最小间距s0和第一缩小间距s1来确定摩擦配合件和制动器衬片的磨损。

18、车辆电子设备(特别是控制装置)更优选地提供对应的驾驶和制动辅助功能。这些驾驶和制动辅助功能尤其用于自主或半自主驾驶并且也在重制动(heavy braking)过程的情况下使用。

19、而且,本发明涉及具有用于执行根据本发明的方法的程序代码的计算机程序产品。车辆电子设备(特别是控制装置)可以适于执行该计算机程序产品。

20、制动器或车轮制动器优选地为机动车辆的制动器系统的组成部分。该制动器系统特别是集成制动器系统。集成制动器系统是将大量功能组合在紧凑结构中的结构单元。

- 还没有人留言评论。精彩留言会获得点赞!