精密控制用减速机的制作方法

本发明涉及精密控制用减速机(reducer for high precision control),尤其是涉及一种精密控制用内啮合减速机,用以取代rv-e减速机,内啮合是指将现有技术“摆线轮-针轮”改进为“摆线轮-内摆线齿圈”的双摆线结构。

背景技术:

1、机器人是制造业皇冠顶端的明珠;机器人是衡量一个国家科技创新和高端制造业水平的重要标志。但是,国内机器人关节装的多数是日本rv减速机。

2、国产rv减速机的问题是运转时发热温升高磨损寿命短动态特性差,动态特性差是因为国内研究者忽视热膨胀的影响:

3、北方工业大学《rv减速器热-结构耦合分析》:“国内对rv减速器热-结构耦合方面研究较少,而减速器用的是脂润滑,散热条件不好,运转中各种状况都和热密切相关。要考虑温度对零件体积的影响,以免因温度过高膨胀卡死。摆线轮是热量的主要来源。”(2016.06)。

4、国内现有rv-e型减速机“针销-摆线轮”啮合结构的问题还在于:

5、(1)无法制造比rv-6e型小或更小机型,以取代谐波减速器,因为谐波减速器刚性与寿命不如rv-e型;“摆线-针轮”制造很困难:“rv减速机针齿壳半埋孔是一组半径尺寸很小而精度要求很高的半圆孔,这种长径比大的高精度小半圆孔的加工工艺在常规生产条件下会有很大难度,…”(《rv减速机运动精度误差因素及高运动精度工艺保证》);

6、(2)针销与摆线轮系凸-凸啮合,当量半径大接触应力大因而承载能力低于凹-凸的双摆线传动,此外,针销与半埋孔润滑不良且为滑动摩擦,因而易使半埋孔磨损,导致回差加大。

技术实现思路

1、本发明目的是:提出摆线轮修形合理啮合侧隙δc与热膨胀量λ的关系式,用以解决现有技术中运转时发热寿命短的缺陷,一种动态特性好的精密控制用内啮合减速机。

2、双摆线齿轮减速器首先从啮合原理上加以突破,利用一对全包络的摆线齿轮作为共轭曲线的齿轮机构,并采用不同形式的一齿差行星齿轮传动来实现减速,从而大大简化了结构和工艺。

3、本发明针对现有技术中的缺陷,提供动态特性好的一种精密控制用内啮合减速机,包括内摆线齿圈及置于其中的两级减速部件:

4、第一级减速部件包括输入轴、太阳轮及行星轮;

5、第二级减速部件包括2~3只均布偏心轴、摆线轮、左刚性盘、右刚性盘,摆线轮采用等距-移距组合修形,修形使摆线轮齿与内摆线齿圈之间形成径隙及两侧的合理的啮合侧隙。

6、物理学阐明,固体在各方向上膨胀规律相同,因此可以用固体在一个方向上的线膨胀规律来表征它的体膨胀。因而,摆线轮齿-内摆线齿圈间的侧隙δc,应与减速机在额定扭矩下做功时摆线轮热膨胀量λ密切相关:侧隙δc=(0.7~5)λ(mm),

7、λ=(d0δt)αt=0.00062d0(mm),式中:

8、轴承钢热膨胀系数αt=1.379·10-5(1/℃),d0为摆线轮平均直径,温升δt=45℃。

9、在本发明一个较佳实施例中,所述摆线轮齿与内摆线齿圈间的侧隙δc=(0.8~3)λ(mm)。

10、在本发明一个较佳实施例中,所述摆线轮齿与内摆线齿圈间的侧隙δc=(0.9~2)λ(mm)。

11、在本发明一个较佳实施例中,所述摆线轮齿与内摆线齿圈间的侧隙δc=(1~1.4)λ(mm)。

12、在本发明一个较佳实施例中,所述二摆线轮齿与内摆线齿圈间的侧隙δc≈1.1λ(mm)。

13、在本发明一个较佳实施例中,所述摆线轮采用正等距-正移距组合修形。

14、在本发明一个较佳实施例中,所述第三轴承为带密封的单列向心推力球轴承、或薄壁密封四点接触球轴承,能承受径向载荷、双向推力载荷和倾覆力矩,或薄壁密封交叉滚子轴承,轴承施加预载,能有效提高刚度和旋转精度。

15、本发明的有益效果是:

16、(1)本发明双摆线结构可以制成大减速比机型,也可制成小机型取代谐波减速器;

17、(2)等距-移距组合修形产生的侧隙δc与摆线轮热膨胀量λ密切相关,因而具有良好的动态特性:额定载荷下运转做功不过热;

18、(3)内摆线齿圈取代针销与针齿壳大大简化了结构;

19、(4)系凹-凸啮合,当量曲率半径小因而承载能力比摆线针轮结构大50%,能在啮合节点附近强制形成高压油膜,液体摩擦润滑状态,使传动效率比摆线针轮结构大5%。

技术特征:

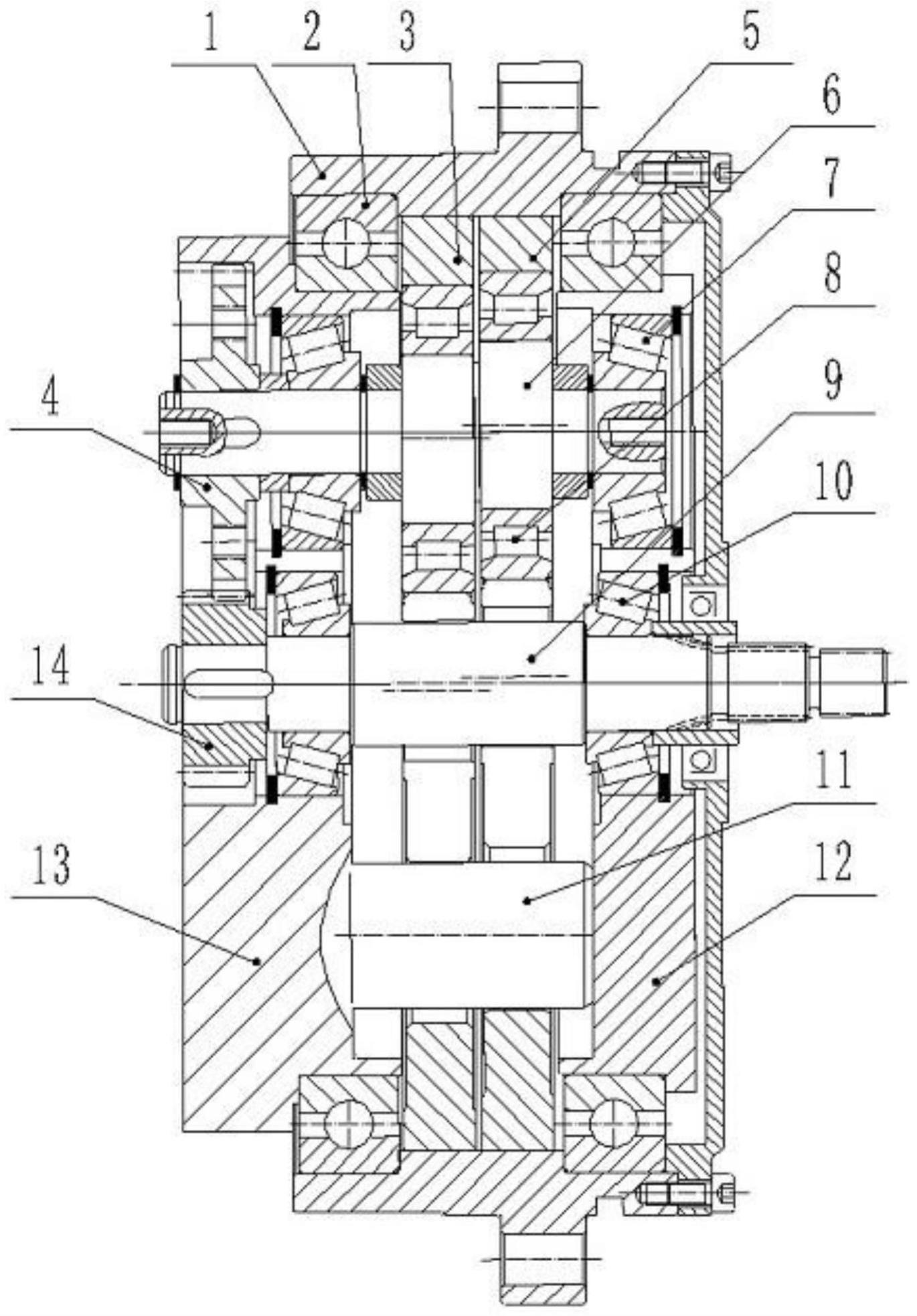

1.一种精密控制用内啮合减速机,包括内摆线齿圈(1)及置于其中的两级减速部件:第一级减速部件包括输入轴(9)、太阳轮(14)及行星轮(4);第二级减速部件包括2~3只均布的偏心轴(6)、摆线轮、左刚性盘(13)及右刚性盘(12),摆线轮包括左摆线轮(3)与右摆线轮(5),偏心轴(6)轴伸端连接行星轮(4),偏心轴(6)两偏心段上设有用以支承摆线轮的第一轴承(8),所述偏心段两侧轴伸用第二轴承(7)分别支承在左刚性盘(13)和右刚性盘(12)周边孔中,左刚性盘(13)和右刚性盘(12)用第三轴承(2)分别支承在内摆线齿圈(1)两侧内孔,所述输入轴(9)用第四轴承(10)分别支承在左刚性盘(13)和右刚性盘(12)中心孔,左刚性盘(13)上均布的凸缘(11)穿过摆线轮上相应孔与右刚性盘(12)用螺钉与定位销连接成刚性体,摆线轮采用等距-移距组合修形,使摆线轮齿槽与内摆线齿圈(1)之间形成径隙与两侧隙δc,其特征在于:

2.根据权利要求1所述精密控制用内啮合减速机,其特征在于:所述摆线轮齿与内摆线齿圈(1)之间的侧隙δc=(0.8~3)λ(mm)。

3.根据权利要求2所述精密控制用内啮合减速机,其特征在于:所述摆线轮齿与内摆线齿圈(1)之间的侧隙δc=(0.9~2)λ(mm)。

4.根据权利要求3所述精密控制用内啮合减速机,其特征在于:所述摆线轮齿与内摆线齿圈(1)之间的侧隙δc=(1~1.4)λ(mm)。

5.根据权利要求4所述精密控制用内啮合减速机,其特征在于:所述摆线轮齿与内摆线齿圈(1)之间的侧隙δc=1.1λ(mm)。

6.根据权利要求1所述精密控制用内啮合减速机,其特征在于:所述第三轴承(2)为带密封的单列向心推力球轴承,或薄壁密封四点接触球轴承,或薄壁密封交叉滚子轴承。

技术总结

本发明公开了一种精密控制用内啮合减速机,涉及机器人减速机技术领域,包括内摆线齿圈及置于其中的两级减速部件:第一级减速部件包括输入轴、太阳轮及行星轮;第二级减速部件包括2~3只均布的偏心轴、摆线轮、左刚性盘及右刚性盘,偏心轴两偏心段上用轴承支承摆线轮,偏心轴两端轴伸用轴承支承在左、右刚性盘上,刚性盘用轴承支承在内摆线齿圈的两侧,摆线轮等距‑移距组合修形,使摆线轮齿与内摆线齿圈间侧隙Δc=(0.7~5)λ(mm)为额定扭矩下做功时摆线轮热膨胀量。通过上述方式,本发明具有良好的动态特性:额定载荷下运转做功不过热,降低了制造难度、简化了结构,因当量曲率半径小使承载力比摆线针轮结构大50%。

技术研发人员:吴声震

受保护的技术使用者:苏州华震工业机器人减速器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!