一种轴承润滑结构、电驱桥及其车辆的制作方法

本技术涉及车辆传动技术,尤其涉及一种轴承润滑结构、电驱桥及其车辆。

背景技术:

1、电驱桥是指由电机、减速器、转向器和制动器等组成的整体,用于驱动车辆的轮胎。根据不同的驱动方式和结构特点,电驱桥可以分为前驱、后驱和四驱三种类型,相比于传统车桥,电驱桥采用的是电机驱动,多级减速齿轮的主减结构型式。

2、相关技术中对电驱桥上的轴承润滑时通常采用的是飞溅润滑,飞溅润滑是靠密封在机箱中的回转零件例如变速箱内的减速齿轮的旋转速度较大时将润滑油从油滴溅洒雾化成小滴带到摩擦副上形成自动润滑;这种润滑方式仅有在回转零件跟随传动轴同步旋转时才可以实现对一侧轴承的润滑,但是当汽车的运行状态为空档滑行状态时,由于在这种运行状态下车辆的传动轴转动而传动轴上的减速齿轮因未挂挡不跟随车辆的传动轴同步转动,从而使得此时的轴承无法通过飞溅润滑的方式实现润滑,导致车辆在空档滑动状态下部分零件容易发生烧蚀,从而引起电驱桥故障。

技术实现思路

1、本技术提供一种轴承润滑结构、电驱桥及其车辆,用以解决车辆空档滑行时轴承无法实现润滑的问题。

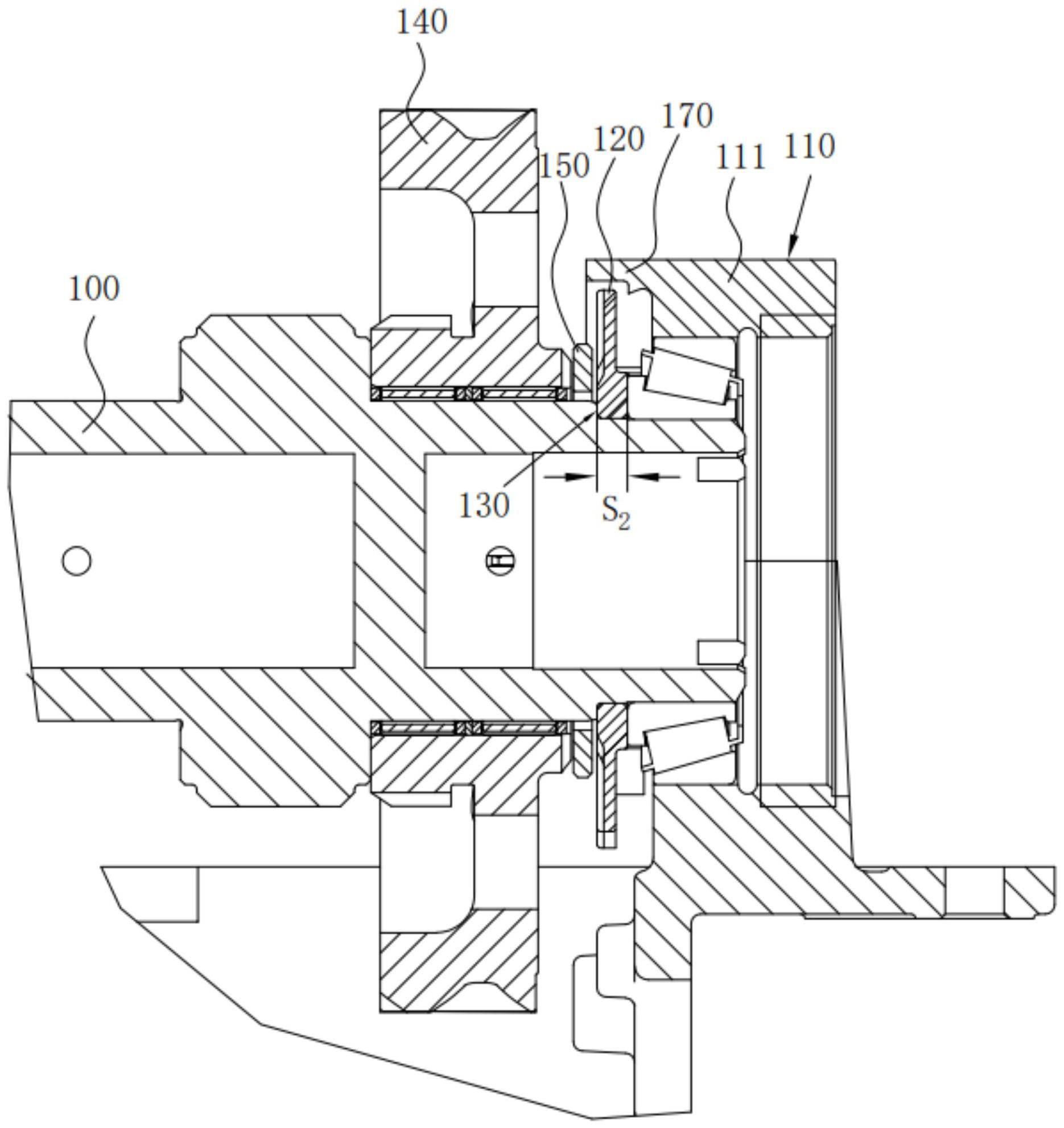

2、第一方面,本技术提供一种轴承润滑结构,包括:

3、传动轴,所述传动轴用于在车辆空档滑行时转动;

4、轴承,设置在所述传动轴上;

5、搅油环,套设在所述传动轴上且跟随所述传动轴同步转动,所述搅油环部分浸没在润滑油中,所述搅油环上设置有搅油结构,所述搅油结构用于在所述搅油环转动时、带动润滑油飞溅至所述轴承内对所述轴承进行润滑;

6、所述搅油结构包括多个第一挡边;

7、多个所述第一挡边设置在所述搅油环朝向所述轴承的面上且沿所述搅油环的周向均匀分布,每个所述第一挡边均沿所述搅油环的圆周方向设置,相邻的所述第一挡边之间具有第一间距。

8、通过采用上述技术方案,当车辆在空档滑行时,传动轴在车辆滑行的同时进行转动,使得传动轴带动搅油环转动,因搅油环部分浸没在润滑油内,使得搅油环上的搅油结构带动润滑油飞溅,从而使得搅油结构带动润滑油实现对轴承的润滑,实现了车辆在空档滑行状态下轴承的润滑,防止轴承出现损坏,从而防止车辆整个电驱桥出现故障。

9、在一些实施例中,所述搅油结构还包括多个第二挡边;

10、多个所述第二挡边设置在所述搅油环朝向所述轴承的面上且沿所述搅油环的周向均匀分布,每个所述第二挡边均沿所述搅油环的圆周方向设置,相邻的所述第二挡边之间具有第二间距,所述第二间距与所述第一间距之间沿所述搅油环的半径方向呈交错设置。

11、通过采用上述技术方案,当传动轴带动搅油环转动时,搅油环带动第一挡边位于润滑油内通过,当第一挡边位于润滑油内移出时,第一挡边可以带动部分润滑油位于第一挡边的内壁与搅油环之间,当搅油环跟随传动轴高速旋转时,搅油环带起部分润滑油,而部分润滑油在下落的同时会流入至轴承内,使得搅油环带动第一挡边实现了对轴承的润滑,采用多个第一挡边的设置便于在搅油环高速旋转时实现更好的润滑的效果。

12、在一些实施例中,所述搅油结构还包括多个第二挡边;

13、多个所述第二挡边设置在所述搅油环朝向所述轴承的面上且沿所述搅油环的周向均匀分布,每个所述第二挡边均沿所述搅油环的圆周方向设置,相邻的所述第二挡边之间具有第二间距,所述第二间距与所述第一间距之间沿所述搅油环的半径方向呈交错设置。

14、通过采用上述技术方案,采用多个第二挡边和多个第一挡边配合的设置进一步提高了第一挡边和第二挡边在搅油环转动时带起润滑油的效果,使得更多的润滑油被带起流下从而实现对轴承的润滑效果,而将第一间距和第二间距交错设置的目的在于防止搅油环在转动时,润滑油直接沿着第一间距和第二间距流出搅油环,从而导致润滑油直接落回壳体底部,增大了润滑油在第一挡边和第二挡边上的留存时间,更有利于这部分润滑油流入轴承所在的位置,从而进一步提高了对轴承的润滑效果。

15、在一些实施例中,所述第二间距沿所述搅油环圆周方向的长度小于所述第一挡边沿所述搅油环圆周方向的长度。

16、通过采用上述技术方案,使得第一挡边和第二挡边沿搅油环的直径方向相互交错,防止沿着搅油环直径方向的第一挡边和第二挡边之间留有间隙,从而导致第一挡边和第二挡边带起部分润滑油时,润滑油沿着第一挡边和第二挡板之间的间隙直接落回至底部润滑油所在的位置,从而进一步提高了第一挡边和第二挡边带起部分润滑油的带起效果。

17、在一些实施例中,所述搅油结构包括多个第一搅油槽;

18、多个所述第一搅油槽沿所述搅油环的周向均匀分布,所述第一搅油槽沿所述搅油环的半径方向设置,所述第一搅油槽远离所述搅油环圆心的端部贯穿所述搅油环设置。

19、通过采用上述技术方案,采用第一搅油槽的设置,当搅油环跟随传动轴转动时,搅油环带动第一搅油槽高速旋转,使得第一搅油槽带动润滑油实现飞溅润滑,采用第一搅油槽的设置其结构简单便于生产加工,提高了对轴承的润滑效果。

20、在一些实施例中,所述第一搅油槽朝向和背离轴承的面均设置为贯穿所述搅油环的第一开口面。

21、通过采用上述技术方案,将第一搅油槽朝向和背离轴承的面均设置为第一开口面,从而进一步便于对带有第一搅油槽的搅油环加工,当搅油环带动第一搅油槽转动时,第一搅油槽的侧壁可以更好的带起部分润滑油,从而进一步提高了搅油环形成飞溅润滑的效果。

22、在一些实施例中,所述搅油结构包括多个第二搅油槽;

23、多个所述第二搅油槽沿所述搅油环的周向均匀分布,所述第二搅油槽长度方向所在的直线为f,所述第二搅油槽靠近搅油环圆心的端部与搅油环圆心之间的连线为g,f与g之间形成的夹角的锐角为z,z>0°,所述第二搅油槽远离所述搅油环圆心的端部贯穿所述搅油环设置。

24、通过采用上述技术方案,将z大于0°,使得第二搅油槽没有沿着搅油环的半径方向设置,从而使得第二搅油槽倾斜开设在搅油环上,当搅油环带动多个第二搅油槽转动杆通过润滑油时,第二搅油槽的倾斜的内壁便于进一步带起部分润滑油,从而进一步使得多个第二搅油槽实现飞溅润滑的效果,从而提高了对轴承的润滑效果。

25、在一些实施例中,所述第二搅油槽朝向所述轴承的面设置为第二开口面,所述第二搅油槽背离所述轴承的面设置为封闭面。

26、通过采用上述技术方案,将第二搅油槽朝向轴承的面均设置为第二开口面,而将第二搅油槽背离轴承的面设置为封闭面,使得第二搅油槽具备侧壁和底壁,便于对带有第一搅油槽的搅油环加工,当搅油环带动第二搅油槽转动时,第二搅油槽的底壁和侧壁可以更好的带起部分润滑油,从而进一步提高了搅油环形成飞溅润滑的效果。

27、在一些实施例中,所述轴承包括座体,所述座体上沿所述座体的周向设置有凸边,所述凸边朝向所述搅油环所在的位置延伸设置,所述凸边朝向所述搅油环的面上开设有用于带动所述搅油环甩出的润滑油引流至所述轴承内部的引流槽。

28、通过采用上述技术方案,当搅油环转动时,搅油结构甩起的油可以直接被甩至凸起上,润滑油沿着凸起上的引流槽可以被导向至轴承的滚珠所在的位置,防止通过搅油环甩至上部的润滑油直接掉落至下部的润滑油内,从而实现了对轴承的精准润滑,进一步提高了对轴承的润滑效果。

29、第二方面,本技术提供一种电驱桥,包括所述的轴承润滑结构,所述电驱桥包括桥体,所述传动轴设置在所述桥体上。

30、通过采用上述技术方案,将传动轴设置在桥体上,从而使得电驱桥在被用于汽车上时,传动轴在车辆空档滑行的同时进行转动,使得传动轴带动搅油环转动,因搅油环部分浸没在润滑油内,使得搅油环上的搅油结构带动润滑油飞溅,从而使得搅油结构带动润滑油实现对轴承的润滑,实现了车辆在空档滑行状态下轴承的润滑,防止轴承出现损坏,从而防止车辆整个电驱桥出现故障。

31、第三方面,本技术提供一种车辆,包括所述的轴承润滑结构,所述车辆包括车体,所述传动轴设置在所述车体上。

32、通过采用上述技术方案,将带有搅油环的传动轴设置在车体上,使得车辆在空档滑行时,传动轴可带动搅油环转动,因搅油环部分浸没在润滑油内,使得搅油环上的搅油结构带动润滑油飞溅,从而使得搅油结构带动润滑油实现对轴承的润滑,实现了车辆在空档滑行状态下轴承的润滑,防止轴承出现损坏,从而防止车辆整个电驱桥出现故障。

- 还没有人留言评论。精彩留言会获得点赞!