一种可洞内更换的掘进机主轴承密封结构及更换方法与流程

本发明涉及一种掘进机密封更换方法,尤其涉及一种可洞内更换的掘进机主轴承密封结构及更换方法。

背景技术:

1、主驱动是土压、泥水、硬岩等各种类型的tbm隧道掘进机的重要组成部分,而密封又是主驱动的核心结构之一,其对主轴承及主驱动的传动齿轮副起到密封保护作用,目前国内掘进机使用的主轴承密封结构主要为径向密封,即通过多个径向唇形密封圈密封主轴承,并在相邻密封圈之间的空腔内注入润滑脂,由于唇形密封圈的结构,润滑脂只能向空腔外流动,从而达到密封的效果。

2、但在由于tbm主轴或主轴承内圈需要与主轴承外圈需要旋转配合,密封圈仍会发生的磨损,同时使用tbm进行的掘进破岩过程中,会产生大量尘土及细小砂石颗粒,砂石颗粒进入密封间隙后会加快密封圈的磨损,随着长时间的使用过程中磨损的积累,就会造成唇形密封圈损坏,密封失效,一旦发生密封失效,则必须对密封进行更换,如若不然渣土等异物就会进入到主驱动的主轴承和传动齿轮部位,造成关键部件的损害。

3、由于掘进机的施工环境复杂,同时隧道内空间限制等因素,目前常规的更换密封的做法需要对掘进机前方土体及岩层进行加工或开挖竖井,以形成维修空间,再在设备内部将主驱动拆除并解体,并将刀盘移开较远的距离,为拆卸提供空间,更换密封后再安装回去。

4、虽然这种装置可以对损坏的掘进机主轴承内密封进行更换,但其仍存在以下缺陷:

5、1、密封更换作业需要对土体及岩层进行加工或开挖竖井,以形成维修空间,并将主驱动拆除并解体,维修周期长、成本高。

6、2、在隧道内进行密封更换作业时,由于需要拆除并解体刀盘及主驱动,维修人员直接暴露在土体及岩层下,导致维修人员人身安全风险高。

7、公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的是克服现有技术中存在的维修周期长、成本高的缺点,提供了一种维修周期短、成本低的可洞内更换的掘进机主轴承密封结构及更换方法。

2、为实现以上目的,本发明的技术解决方案是:

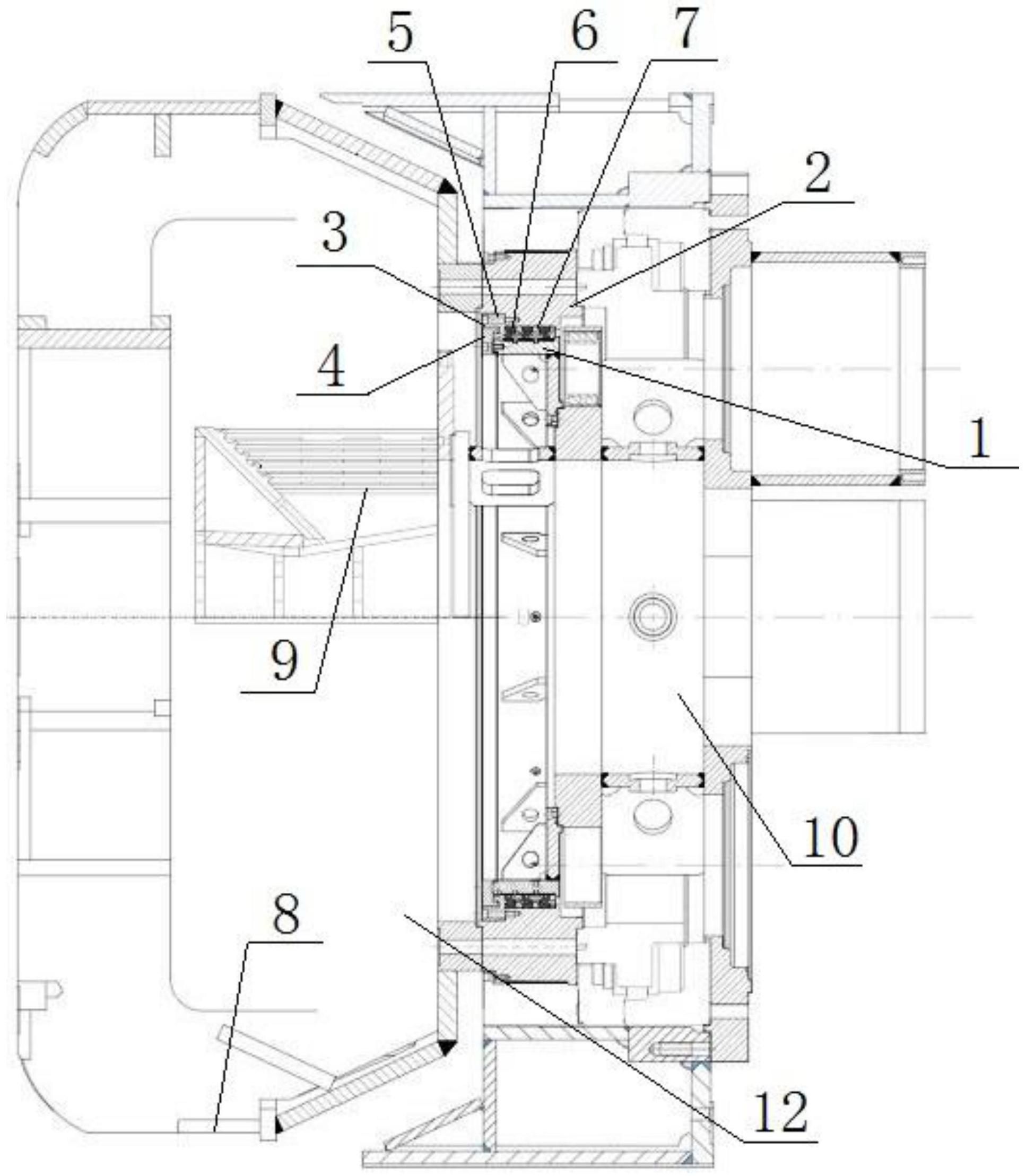

3、一种可洞内更换的掘进机主轴承密封结构,所述主轴承密封结构包括:主轴承内圈、主轴承外圈、外部端盖、内部端盖、压紧环、多个密封圈及多个支撑环;

4、所述主轴承内圈套设于掘进机支撑座上,所述主轴承外圈套设于主轴承内圈上,所述主轴承外圈靠近掘进机头部的端面上固定设置有刀盘,所述掘进机支撑座的中部开设有主驱动中心孔,所述主驱动中心孔的外缘与集渣槽的端部固定连接,所述集渣槽与刀盘相对设置,所述集渣槽的顶部设置有主机皮带机,所述主机皮带机的端部与主驱动中心孔插入配合,所述主机皮带机通过掘进机液压系统与掘进机支撑座传动配合,所述刀盘与集渣槽之间开设有接料舱;

5、所述外部端盖、内部端盖、压紧环、多个密封圈及多个支撑环均设置于主轴承内圈及主轴承外圈之间,所述外部端盖、内部端盖、压紧环、多个密封圈及多个支撑环均与主轴承内圈及主轴承外圈同轴设置,所述外部端盖、内部端盖、压紧环、多个密封圈及多个支撑环依次由主轴承外侧向主轴承内侧设置,所述内部端盖、外部端盖及压紧环为相互配合的环形结构;

6、所述外部端盖内端面的外缘与压紧环外端面的外缘通过螺栓固定连接,所述外部端盖内端面的外缘与压紧环外端面的外缘密封配合,所述压紧环内端面的外缘与主轴承外圈的外端面通过螺栓固定连接,所述内部端盖内端面的内缘与主轴承内圈的外端面通过螺栓固定连接,所述内部端盖的外缘设置于外部端盖与压紧环的内缘之间,所述内部端盖与外部端盖及压紧环旋转配合,所述主轴承外圈内端面的内缘固定设置有一个外侧限位环,所述压紧环内端面的内缘与外侧限位环之间由主轴承外侧至主轴承内侧依次设置有多个密封圈及多个支撑环;

7、所述压紧环上开设有第一油脂孔,所述主轴承外圈开设有第二油脂孔及检测孔,所述第二油脂孔设置于两个密封圈之间,所述检测孔设置于近主轴承内侧的两个密封圈之间,所述第一油脂孔、第二油脂孔及检测孔的两端分别连通主轴承外圈的内壁及外壁,所述隔离环上开设有与第二油脂孔及检测孔相对应的通孔,所述主轴承内圈与两个密封圈及多个支撑环之间的空隙共同形成辅助密封腔,所述辅助密封腔通过第二油脂孔及其对应的通孔与润滑脂泵的出脂口相连通,所述辅助密封腔通过检测孔与主轴承外圈的外壁相连通。

8、所述刀盘内缘的直径小于外部端盖的直径,所述集渣槽的顶部与刀盘内缘之间的距离大于主轴承内圈与主轴承外圈之间的间隙。

9、一种可洞内更换的掘进机主轴承密封结构的更换方法,所述更换方法包括以下步骤:

10、第一步:维修判断,维修人员定期观察主轴承外圈上检测孔的开口处,当检测孔内出现润滑脂或砂石颗粒时,证明位于检测孔与刀盘之间的密封圈失效,当检测孔内出现齿轮油时,证明位于检测孔远离刀盘侧的密封圈失效,当任意一处密封圈失效时,进入第二步维修准备步骤;

11、第二步:维修准备,维修人员关闭掘进机,并控制掘进机液压系统使主机皮带机向远离掘进机支撑座方向移动,直到主机皮带机脱离主驱动中心孔并让出维修人员通过的空间,此时维修人员通过主驱动中心孔进入接料舱内,当维修人员进入接料舱后,拆除主机皮带机上的渣料运送皮带,并清理刀盘空隙内的泥土及碎石,再通过高压水清理外部端盖及内部端盖上的泥砂,当外部端盖及内部端盖上的泥砂清理完成后通过洁净的棉布擦干外部端盖及内部端盖,当外部端盖及内部端盖擦干后进入第三步拆卸端盖步骤;

12、第三步:拆卸端盖,拆卸外部端盖与压紧环之间连接的螺栓,并取下外部端盖,当取下外部端盖后,拆卸内部端盖与主轴承内圈之间连接的螺栓,并取下内部端盖,当取下内部端盖后,拆卸压紧环与主轴承外圈之间连接的螺栓,并取下压紧环,当取下压紧环后进入第四步拆卸密封圈步骤;

13、第四步:拆卸密封圈,通过刮刀刮除位于最外侧的密封圈上的润滑脂,并通过密封圈拆卸工具使密封圈脱离与其配合的支撑环,当密封圈脱离支撑环后,将密封圈移动到主轴承内圈及主轴承外圈的外侧开口处,并倾斜密封圈使密封圈的顶部穿过集渣槽与刀盘之间的孔隙,此时维修人员由刀盘的开口侧取出密封圈,当取下密封圈后进入第五步拆卸隔离环步骤;

14、第五步:拆卸隔离环,通过刮刀刮除位于最外侧的支撑环上的润滑脂,并通过密封圈拆卸工具使支撑环脱离与其配合的密封圈,当支撑环脱离密封圈后,将支撑环移动到主轴承内圈及主轴承外圈的外侧开口处,并倾斜支撑环使支撑环的顶部穿过集渣槽与刀盘之间的孔隙,此时维修人员由刀盘的开口侧取出支撑环,当取下支撑环后重复进行第四步拆卸密封圈步骤,直到主轴承密封结构内所有密封圈及支撑环均已取下,此时进入第六步清理主轴承步骤;

15、第六步:清理主轴承,清理主轴承内圈及主轴承外圈之间的砂石颗粒等异物,并通过干净的棉布和柴油对外部端盖、内部端盖及压紧环进行擦洗,当擦洗完成后再通过工业清洗剂对外部端盖、内部端盖及压紧环进行清洗,同时通过压缩空气按从上到下的顺序通过主轴承内圈向主轴承外圈方向吹扫第一油脂孔、第二油脂孔、检测孔及通孔,并当主轴承内圈及主轴承外圈之间没有肉眼可见的杂质及油污时,进入第七步检查隔离环步骤;

16、第七步:检查隔离环,通过软布清洁第五步拆卸隔离环步骤中取下的各个支撑环,清洁完成后,维修人员目视检查各个支撑环是否存在破损及变形,当支撑环上存在较小的磨损时,通过金属修补胶对磨损处进行修复,当支撑环上存在较小的变形时,维修人员对该支撑环进行现场矫正修复,当磨损及变形较大无法现场修复时,更换该支撑环,当所有支撑环上均不存在磨损及变形时,进入第八步安装主轴承密封步骤;

17、第八步:安装主轴承密封,重复第六步清理主轴承步骤,并在主轴承内圈及主轴承外圈之间没有肉眼可见的杂质及油污时,取出一套新的密封圈,并根据安装顺序依次在各个密封圈及支撑环的轴端和轴肩上涂敷润滑脂,所述安装顺序为主轴承密封结构内由内至外的各个密封圈及支撑环的顺序,每涂敷一个密封圈或支撑环后,将该密封圈或支撑环通过集渣槽与刀盘之间的孔隙穿入主轴承内圈及主轴承外圈之间,并通过密封圈安装工具将该密封圈或支撑环压装到安装位置,并在密封圈或支撑环压装到位后检查密封圈的密封唇边是否发生翻转,当密封圈的密封唇边发生翻转时,需要拆除该密封圈并重新安装,当密封圈的密封唇边未发生翻转时,维修人员在该密封圈或支撑环的端面上涂敷润滑脂,并以相同方式安装下一个密封圈或支撑环,当所有密封圈或支撑环均已安装完成后,进入第九步安装端盖步骤;

18、第九步:安装端盖,维修人员将压紧环放置到位于最外侧的支撑环上,并通过螺栓连接压紧环与主轴承外圈,当压紧环固定完成后,将内部端盖放置到压紧环上,并通过螺栓连接内部端盖与主轴承内圈,当内部端盖固定完成后,将外部端盖放置到压紧环上,并通过螺栓连接外部端盖与压紧环,当外部端盖固定完成后,掘进机主轴承内密封更换完成。

19、所述第八步安装主轴承密封步骤中,当密封圈或支撑环压装到位后,维修人员目视检查该密封圈或支撑环是否平齐或发生破损,当密封圈或支撑环不平齐时,维修人员通过密封圈安装工具重新压装密封圈或支撑环,当密封圈或支撑环发生破损时,取下并更换该密封圈或支撑环,重新进行安装步骤,当密封圈或支撑环平齐同时没有破损时。

20、各个所述支撑环靠近外部端盖侧的端面外缘上均匀开设有辅助螺纹孔;

21、所述第五步拆卸隔离环步骤及第八步安装主轴承密封步骤中,维修人员在各个辅助螺纹孔中安装工艺螺栓,并通过工艺螺栓将支撑环拔出或推入安装位置,当支撑环压装到位后,维修人员拆除所有工艺螺栓,并安装与该支撑环相对应的密封圈。

22、所述密封圈拆卸工具为油封起子或油封拉拔器。

23、与现有技术相比,本发明的有益效果为:

24、1、本发明一种可洞内更换的掘进机主轴承密封结构中,外部端盖、内部端盖、压紧环、多个密封圈及多个隔离环均设置于主轴承内圈及主轴承外圈之间,外部端盖、内部端盖、压紧环、多个密封圈及多个隔离环均与主轴承内圈及主轴承外圈同轴设置,主轴承内圈及主轴承外圈的开口通过外部端盖、内部端盖及压紧环封闭,当拆卸下外部端盖、内部端盖及压紧环后,维修人员可以从主轴承内圈及主轴承外圈的开口处取下各个密封圈及隔离环,不需要将掘进机主驱动分解,使得主轴承密封结构可以在隧道内进行更换。因此,本设计可以在隧道内进行主轴承密封结构的更换,有效缩短维修周期,降低维修成本。

25、2、本发明一种可洞内更换的掘进机主轴承密封结构的更换方法中,由于更换主轴承密封结构时不需要拆卸掘进机刀盘,使得维修作业可以在刀盘内部进行,维修人员不会直接暴露在在土体及岩层下,避免维修过程中土体及岩层上的疏松部分掉落造成安全事故。因此,本设计中维修作业可以在刀盘内部进行,有效降低维修人员人身安全风险。

- 还没有人留言评论。精彩留言会获得点赞!