一种形配管接头及其连接方法与流程

本申请涉及管材连接,特别涉及一种形配管接头及其连接方法。

背景技术:

1、在航空领域,不同部位的管件面临不一样的服役状态,对管件的性能要求不同。通常来说,管件在满足力学性能的基础上,还需要满足气密、耐压等方面的要求。管连接接头在管路系统中十分常见,往往是管路系统中性能最薄弱的环节,而新型装备要求管路系统满足更高的力学性能和更好的气密耐压性能的需求。但现有的管接头的连接方式都存在一定的缺陷,如螺纹连接方式在螺纹根部形成缝隙,因而无法实现轴向的密封;而采用旋压扩口方式成形出的机械连接接头,一方面管件在旋轮挤压下发生大的塑性变形以充填管套环形凹槽结构内,但管件无法将凹槽充满,使得接头区域充填不实,接头密封性难以保证,另一方面,在扩口过程中,管件与凹槽尖角接触的区域发生较大的剪切变形,破坏了管件原有的流线,使得连接强度有所降低。因此,本申请提供一种形配管接头及其连接方法以解决管件变形不充分、管件与管套连接区域充填不实、接头密封性不好的问题,使接头具有良好的连接强度和密封效果。

技术实现思路

1、本申请的主要目的是提供一种形配管接头及其连接方法,旨在解决现有的管接头连接强度和密封效果不好的技术问题。

2、为实现上述目的,本申请提出了一种形配管接头,包括管件、管套和填充介质,所述管件嵌合于所述管套内侧,所述管套内表面均匀分布有多个环形凹槽,所述填充介质位于所述管件和所述管套之间并填充所述管件和所述管套接触区域的间隙。

3、可选地,所述环形凹槽设有3个-8个,所述环形凹槽的深度为所述管件厚度的1/10~1/3,所述环形凹槽的宽度为所述环形凹槽深度的2倍~10倍。

4、可选地,所述管套的内径比所述管件的外径大1mm~5mm,所述管件和所述管套同轴安装后,所述管件和所述管套的单侧间隙为0.5mm~2.5mm。

5、可选地,所述填充介质采用钎料或固态润滑脂。

6、本申请还提出了一种形配管接头的连接方法,包括以下步骤:

7、根据待连接管件的尺寸选择管套和填充介质;

8、将所述填充介质置于所述管件和所述管套之间,同时将所述管件和所述管套同轴安装于电磁脉冲连接装置上;

9、通过所述电磁脉冲连接装置对所述管件的待连接区域施加脉冲电磁力,使所述管件的待连接区域和所述填充介质变形并嵌入所述管套,得到形配管接头。

10、可选地,所述根据待连接管件的尺寸选择管套的步骤,包括:

11、根据所述管件的尺寸,所述管套的内径比所述管件的外径大1mm~5mm,所述管套的环形凹槽的深度为所述管件厚度的1/10~1/3。

12、可选地,所述将所述填充介质置于所述管件和所述管套之间的步骤,包括:

13、采用钎料作为填充介质,将所述钎料熔化后均匀涂覆在所述管件待连接区域外表面,涂覆厚度为0.1mm~0.5mm。

14、可选地,所述将所述填充介质置于所述管件和所述管套之间的步骤,包括:

15、采用固态润滑脂作为填充介质,将所述固态润滑脂填充于所述环形凹槽内,填充量≥所述环形凹槽体积的1/3。

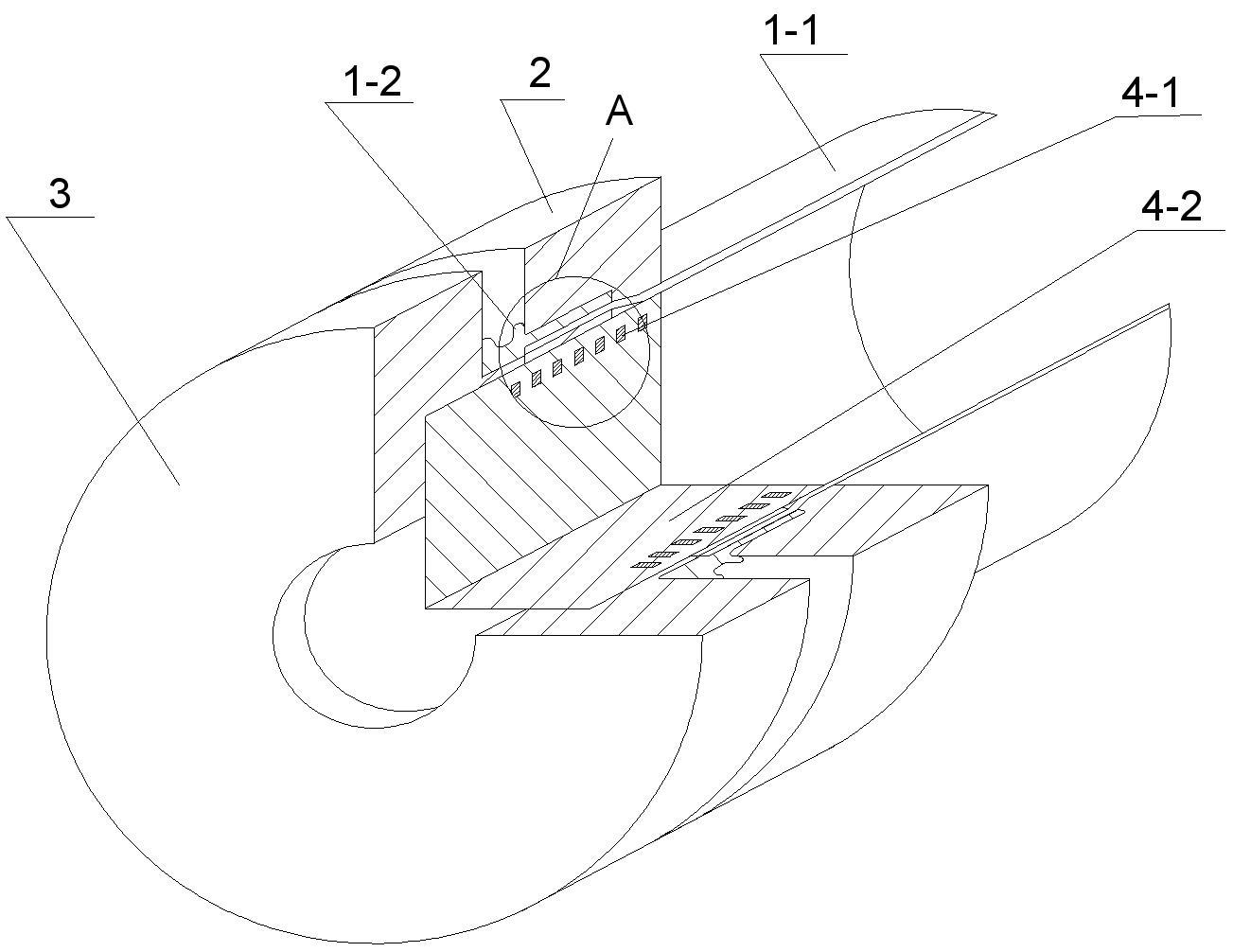

16、可选地,所述电磁脉冲连接装置包括钢箍、支撑座和成形线圈,所述管件安装于所述钢箍内侧,所述管套位于所述钢箍和所述支撑座之间,所述成形线圈位于所述管件内侧,所述成形线圈与所述管件和所述管套同轴安装于所述钢箍和所述支撑座上,所述成形线圈电连接至电磁成形机。

17、可选地,所述成形线圈为螺线管线圈,所述成形线圈包括导线绕组和环氧树脂层,所述导线绕组封装于所述环氧树脂层内部,所述环氧树脂层靠近所述支撑座的一端引出两个电极,两个所述电极电连接至所述电磁成形机。

18、可选地,所述成形线圈外径比所述管件内径小1mm~2mm。

19、可选地,所述通过所述电磁脉冲连接装置对所述管件的待连接区域施加脉冲电磁力,使所述管件的待连接区域和所述填充介质变形并嵌入所述管套,得到形配管接头的步骤,包括:

20、通过所述电磁成形机提供脉冲电流并经过所述成形线圈,对所述管件的待连接区域施加脉冲电磁力,使所述管件的待连接区域发生高速塑性变形并嵌入所述管套的环形凹槽;

21、同时所述填充介质变形并填充满所述管件和所述管套接触区域的间隙,多余的所述填充介质被高速碰撞的射流从轴向两侧挤出待连接区域,得到形配管接头。

22、本申请的形配管接头利用具有与管件厚度相关的环形凹槽结构的管套,并使塑性变形后的管件与管套的环形凹槽结构发生机械结合,提高形配管接头的连接强度,再以填充介质将管件和管套未完全填充的环形凹槽的间隙填充满,有效提高了接头对燃油或气体的密封性,由于填充介质强度低、塑性好,容易变形,在高速碰撞和挤压过程中能够发生充分的变形,从而将管件和管套的接触区域填充满,进而显著提高了管接头的密封效果,且在加载条件下,能够使管接头的轴向应力分布更加均匀,进一步增加了管接头的连接强度。最终得到的形配管接头具有良好的密封效果和连接强度。

23、本申请采用电磁脉冲连接方法,通过电磁脉冲连接装置对管件的待连接区域施加脉冲电磁力,驱动管件的待连接区域发生高速塑性变形,并使塑性变形后的管件与管套的环形凹槽结构发生机械结合,产生形状匹配的机械连接结构,同时,在电磁脉冲连接过程中,管件和管套发生高速碰撞,挤压填充介质,使填充介质变形并填充满管件和管套接触区域的间隙,由于待连接区域发送高速碰撞,会使待连接区域温度升高30℃~120℃,同时使管件和管套表面沿轴向两边形成向外的射流,而温度升高会降低填充介质的变形抗力,有利于填充介质变形,进而促进填充介质更好地填充间隙,而通过射流可以去除待连接区域的杂质,以便于多余的填充介质被高速碰撞的射流从轴向两侧挤出连接区域,促进填充介质更好的填充间隙,增强形配管接头的密封性;且电磁脉冲过程的高速碰撞,会使管件与管套部分接触区域发生冶金结合,从而进一步提高接头的连接强度。且由于电磁脉冲连接提供的电磁力幅值高、轴向和周向均匀性好,管件变形较为均匀,填充效果好,使得与扩口方式的形配管接头相比,管件连接区域厚度分布更加合理,内部流线更加完整,从而使接头的连接强度和密封效果显著提高,有效解决了管件变形不充分、管件与管套连接区域充填不实、管接头密封性不好的问题。

技术特征:

1.一种形配管接头,其特征在于,包括管件、管套和填充介质,所述管件嵌合于所述管套内侧,所述管套内表面均匀分布有多个环形凹槽,所述填充介质位于所述管件和所述管套之间并填充所述管件和所述管套接触区域的间隙。

2.根据权利要求1所述的形配管接头,其特征在于,所述环形凹槽设有3个-8个,所述环形凹槽的深度为所述管件厚度的1/10~1/3,所述环形凹槽的宽度为所述环形凹槽深度的2倍~10倍。

3.根据权利要求1所述的形配管接头,其特征在于,所述管套的内径比所述管件的外径大1mm~5mm,所述管件和所述管套同轴安装后,所述管件和所述管套的单侧间隙为0.5mm~2.5mm。

4.根据权利要求1所述的形配管接头,其特征在于,所述填充介质采用钎料或固态润滑脂。

5.一种如权利要求1-4任一项所述的形配管接头的连接方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的形配管接头的连接方法,其特征在于,所述根据待连接管件的尺寸选择管套的步骤,包括:

7.根据权利要求5所述的形配管接头的连接方法,其特征在于,所述将所述填充介质置于所述管件和所述管套之间的步骤,包括:

8.根据权利要求5所述的形配管接头的连接方法,其特征在于,所述将所述填充介质置于所述管件和所述管套之间的步骤,包括:

9.根据权利要求5所述的形配管接头的连接方法,其特征在于,所述电磁脉冲连接装置包括钢箍、支撑座和成形线圈,所述管件安装于所述钢箍内侧,所述管套位于所述钢箍和所述支撑座之间,所述成形线圈位于所述管件内侧,所述成形线圈与所述管件和所述管套同轴安装于所述钢箍和所述支撑座上,所述成形线圈电连接至电磁成形机。

10.根据权利要求9所述的形配管接头的连接方法,其特征在于,所述成形线圈为螺线管线圈,所述成形线圈包括导线绕组和环氧树脂层,所述导线绕组封装于所述环氧树脂层内部,所述环氧树脂层靠近所述支撑座的一端引出两个电极,两个所述电极电连接至所述电磁成形机。

11.根据权利要求9所述的形配管接头的连接方法,其特征在于,所述成形线圈外径比所述管件内径小1mm~2mm。

12.根据权利要求9所述的形配管接头的连接方法,其特征在于,所述通过所述电磁脉冲连接装置对所述管件的待连接区域施加脉冲电磁力,使所述管件的待连接区域和所述填充介质变形并嵌入所述管套,得到形配管接头的步骤,包括:

技术总结

本申请公开了一种形配管接头及其连接方法,涉及管材连接技术领域。一种形配管接头,包括管件、管套和填充介质,管件嵌合于管套内侧,管套内表面均匀分布有多个环形凹槽,填充介质位于管件和管套之间并填充管件和管套接触区域的间隙。本申请采用电磁脉冲连接方法,使塑性变形后的管件与管套的环形凹槽结构发生机械结合,提高形配管接头的连接强度,再以填充介质将管件和管套未完全填充的环形凹槽的间隙填充满,有效提高了接头对燃油或气体的密封性,最终得到的形配管接头具有良好的密封效果和连接强度。

技术研发人员:陈李学,苏红亮,杨景超,门向南,荣鹏,郭伟,邓涛,田静

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!