一种开放式工艺补偿方法与流程

本发明涉及烟管行业,特别涉及一种开放式工艺补偿方法。

背景技术:

1、aod炉法即氩氧脱碳法,是精炼不锈钢较先进的技术,具有设备简单、操作方便、适应性强、生产成本低等优点,被广泛采用,aod烟管是aod炉重要的除尘设备之一,aod烟管连接在aod炉的出口段,能对aod炉进行烟气的排放。

2、在生产使用过程,由于aod烟管出口段离aod炉较近,aod烟管温度特别高,烟管内腔温度高温造成烟管膨胀,造成烟管变形、焊缝拉裂、冒烟现象,且由于烟管外壁温度接近700摄氏度,对烟管修复则需要进行停产冷却维修,停产维修对公司生产经济造成一定的影响,不停产则因烟管温度过高,工人无法靠近焊接修复,且工人在对烟管进行维修时存在高空作业和一氧化碳中毒事故危险。

3、针对上述问题,提出一种开放式工艺补偿方法。

技术实现思路

1、本发明的目的在于提供一种开放式工艺补偿方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种开放式工艺补偿方法,包括以下步骤:

3、步骤1:制造膨胀伸缩节,分别制造多个烟管本体和多个伸缩管,将伸缩管套设在相邻两个烟管本体的内腔;

4、步骤2:耐高温防护,分别对多个烟管本体和伸缩管的内腔设置第一防护组件;

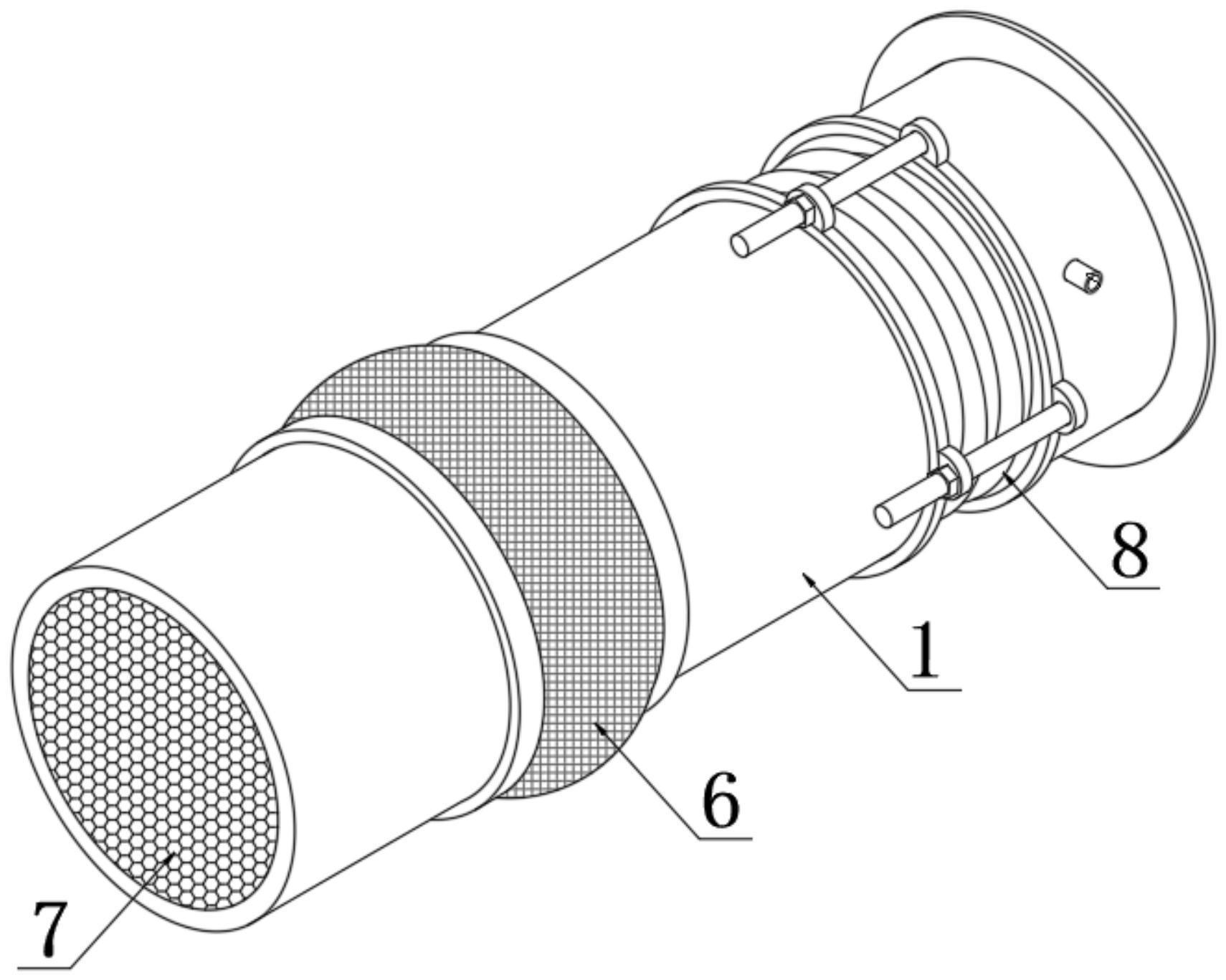

5、步骤3:调节管路,分别将相邻两个保温管托对应在相邻烟管本体的一端和伸缩管的一端,其伸缩管与烟管本体的内腔滑动穿插调节长度;

6、步骤4:伸缩防护,在相邻两个保温管托之间设置保护结构;

7、步骤5:加装第二防护组件,用于喷射氮气,降低粉尘。

8、优选的,所述步骤1中烟管本体的直径为3米,长为2.95米,所述伸缩管的直径为2.95米,长为2米。

9、优选的,所述步骤1中烟管本体的一端焊接有两个限位环,所述伸缩管的另一端焊接有固定环,所述固定环于两个限位环之间滑动连接。

10、优选的,所述步骤1中限位环和其中一个保温管托之间填充有密封填料。

11、优选的,所述步骤2中,所述第一防护组件包含龟甲网和耐高温填料,多个所述龟甲网分别焊接固定于多个烟管本体的内壁和伸缩管的内壁,所述耐高温填料为耐火骨料,所述耐高温填料浇筑于龟甲网的内腔和外壁。

12、优选的,所述步骤3中,其中一个所述保温管托分别固定于伸缩管和烟管本体之间,其中另一个所述保温管托固定于相邻烟管本体的一端,所述伸缩管与相邻烟管本体内腔的一端滑动穿插连接。

13、优选的,所述步骤4中保护结构包含防护罩和石棉布,所述防护罩为弹性耐高温材质,所述石棉布固定于防护罩的外壁,所述防护罩的两端分别固定于相邻两个保温管托之间。

14、优选的,所述步骤5中第二防护组件包含管道补偿器和环形氮气管,所述管道补偿器固定嵌设于其中一个烟管本体的一端,所述环形氮气管固定于其中一个烟管本体的内腔。

15、优选的,所述环形氮气管为耐高温金属材质,所述环形氮气管的内壁呈环形阵列固定嵌设有多个金属喷头,所述环形氮气管的外壁通过通气管与外界氮气源相连接。

16、本发明的技术效果和优点:

17、(1)本发明利用烟管本体、伸缩管、保温管托、保护结构和第一防护组件相配合的设置方式,通过烟管本体、伸缩管和保温管托,便于实现大管套小管的结构,使其烟管能实现伸缩效果,通过保护结构,便于控制烟管本体和相邻伸缩管之间的伸缩距离,同时便于增加伸缩管和烟管本体之间的密封性,防止冒烟,通过第一防护组件,便于增加伸缩管和烟管本体的内腔的耐高温性能,有效的防止外部管路受热变形,降低烟管因高温损坏现象,避免工人的维修及公司停产带来的负面影响;

18、(2)本发明利用密封填料和第二防护组件相配合的设置方式,通过密封填料,使伸缩管和烟管本体之间能进行滑动,同时能提高伸缩管和烟管本体之间的密封性,使其烟管本体和伸缩管组成的管道能稳定对aod炉进行排烟处理,通过第二防护组件,提高管道的伸缩性,且降低粉尘浓度。

技术特征:

1.一种开放式工艺补偿方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种开放式工艺补偿方法,其特征在于,所述步骤1中烟管本体(1)的直径为3米,长为2.95米,所述伸缩管(2)的直径为2.95米,长为2米。

3.根据权利要求2所述的一种开放式工艺补偿方法,其特征在于,所述步骤1中烟管本体(1)的一端焊接有两个限位环(5),所述伸缩管(2)的另一端焊接有固定环,所述固定环于两个限位环(5)之间滑动连接。

4.根据权利要求3所述的一种开放式工艺补偿方法,其特征在于,所述步骤1中限位环(5)和其中一个保温管托(3)之间填充有密封填料(4)。

5.根据权利要求2所述的一种开放式工艺补偿方法,其特征在于,所述步骤2中,所述第一防护组件(7)包含龟甲网(71)和耐高温填料(72),多个所述龟甲网(71)分别焊接固定于多个烟管本体(1)的内壁和伸缩管(2)的内壁,所述耐高温填料(72)为耐火骨料,所述耐高温填料(72)浇筑于龟甲网(71)的内腔和外壁。

6.根据权利要求2所述的一种开放式工艺补偿方法,其特征在于,所述步骤3中,其中一个所述保温管托(3)分别固定于伸缩管(2)和烟管本体(1)之间,其中另一个所述保温管托(3)固定于相邻烟管本体(1)的一端,所述伸缩管(2)与相邻烟管本体(1)内腔的一端滑动穿插连接。

7.根据权利要求2所述的一种开放式工艺补偿方法,其特征在于,所述步骤4中保护结构(6)包含防护罩(61)和石棉布(62),所述防护罩(61)为弹性耐高温材质,所述石棉布(62)固定于防护罩(61)的外壁,所述防护罩(61)的两端分别固定于相邻两个保温管托(3)之间。

8.根据权利要求2所述的一种开放式工艺补偿方法,其特征在于,所述步骤5中第二防护组件(8)包含管道补偿器(81)和环形氮气管(82),所述管道补偿器(81)固定嵌设于其中一个烟管本体(1)的一端,所述环形氮气管(82)固定于其中一个烟管本体(1)的内腔。

9.根据权利要求8所述的一种开放式工艺补偿方法,其特征在于,所述环形氮气管(82)为耐高温金属材质,所述环形氮气管(82)的内壁呈环形阵列固定嵌设有多个金属喷头,所述环形氮气管(82)的外壁通过通气管与外界氮气源相连接。

技术总结

本发明公开了一种开放式工艺补偿方法,包括以下步骤:步骤1:制造膨胀伸缩节,分别制造多个烟管本体和多个伸缩管;步骤2:耐高温防护,分别对多个烟管本体和伸缩管的内腔设置第一防护组件;步骤3:调节管路,分别将相邻两个保温管托对应在相邻烟管本体的一端和伸缩管的一端;步骤4:伸缩防护,在相邻两个保温管托之间设置保护结构;步骤5:加装第二防护组件,用于喷射氮气,降低粉尘。本发明利用烟管本体、伸缩管、保温管托、保护结构和第一防护组件相配合的设置方式,使其烟管能实现伸缩效果,便于增加伸缩管和烟管本体的内腔的耐高温性能,有效的防止外部管路受热变形,避免工人的维修及公司停产带来的负面影响。

技术研发人员:蔡振文,刘光勇,王进卯,蔡晓景,齐福兴,梁文锋

受保护的技术使用者:广东广青金属科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!