一种汽车鼓式制动器及其控制方法

本发明涉及一种汽车鼓式制动器及其控制方法,属于制动器。

背景技术:

1、在如今电动汽车技术快速发展的背景下,电控智能化汽车技术更多地开始在汽车上进行应用。线控技术是基于信息交互系统和实时控制的新型控制系统。线控制动技术包含 ehb和emb。其中ehb 是将传统液压控制和电控相结合的制动系统,emb是通过ecu控制制动器的电磁阀,使制动器的摩擦片与制动盘接触,实现制动。但随着电控技术的全面应用,emb因其便于布置,更加精确的控制和适用于智能电动汽车的发展方向,是线控制动技术的主要发展方向。emb 摒弃了传统的液压,气压控制和相关元器件,通过电信号控制相关机械结构完成制动。

2、鼓式制动器利用制动传动机构使制动蹄将制动摩擦片压紧在制动鼓内侧,从而产生制动力,使得汽车按要求进行制动。传统鼓式制动器往往通过液压传动执行制动操作,旋转元件是制动鼓,固定元件是制动蹄。但靠液压制动的传统鼓式制动器已经不适用于如今的电子机械制动发展大方向,为了进一步响应线控底盘的发展,需要对鼓式制动器进行电控化。

3、但电子线控技术也存在一定的问题,即当电机或电路出现故障后,制动要求不能顺利完成,系统容错不足,公开号为cn107725638a的专利公开了一种通过改进制动蹄和摩擦片的结构,来弥补摩擦片更换周期短,制动器使用周期短的问题,但是在驻车锁止的工况下,其仅仅依靠凸轮机构撑开制动蹄进行制动,无法保障驻车锁止的可靠性,同时由于制动效果不可靠,进而会导致制动器的磨损判断的不准确,其虽然可以提高摩擦片的更换周期,但是无法准确判断制动蹄的磨损程度,从而无法进行及时维修。

技术实现思路

1、发明目的:针对现有技术中存在的不足,本发明提供了一种汽车鼓式制动器及其控制方法,本发明通过在凸轮装置上设置自锁组件,并且通过驱动电机控制凸轮装置的正反向旋转,采用位移传感器和力传感器共同检测磨损程度,解决了驻车锁止不可靠,磨损程度无法判断的问题。

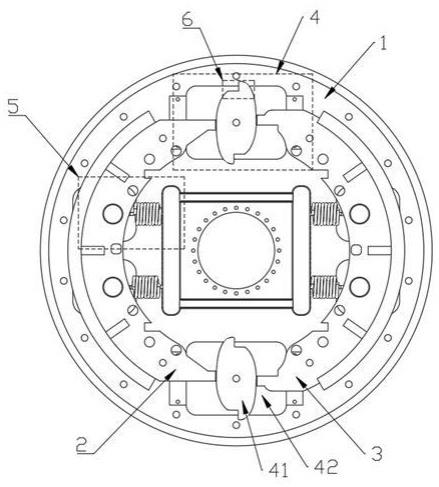

2、技术方案:一种汽车鼓式制动器,包括制动底板、第一制动蹄、第二制动蹄、驱动组件和复位组件,所述第一制动蹄和第二制动蹄沿制动底板纵向轴线相对安装在制动底板上,所述第一制动蹄和第二制动蹄之间安装有复位组件,所述驱动组件沿制动底板横向轴线对称安装,所述驱动组件包括互相连接的凸轮装置和驱动电机,所述凸轮装置上设有自锁组件,所述第一制动蹄和第二制动蹄的两端触点分别与凸轮装置接触。

3、本发明通过采用双电机对凸轮装置进行正反转的控制,以及在凸轮装置上安装自锁组件,以此提高驻车锁止时的可靠性,无需额外系统即可实现驻车锁止功能,降低了生产成本,整体结构简单,并且因为使用了双电机控制,相当于有了冗余系统,若其中一个电机出现故障,仍然可以通过单电机通过原有结构完成紧急临时制动,对该故障情况进行处理,提高了系统的容错性和安全性。

4、优选项,为了同时驱动第一制动蹄和第二制动蹄,所述凸轮装置包括第一凸轮机构和第二凸轮机构,所述第一凸轮机构和第二凸轮机构沿制动底板横向轴线对称安装。

5、优选项,为了同时锁止第一凸轮机构和第二凸轮机构,所述第一凸轮机构和第二凸轮机构上的自锁组件分别至少设置两组,所述第一凸轮机构和第二凸轮机构上的自锁组件分别成中心对称。

6、优选项,为了提高驻车锁止时的可靠性,所述自锁组件包括凸起部和凹槽部,所述凹槽部分别与第一制动蹄和第二制动蹄的两端触点接触。当行车制动时,第一制动蹄和第二制动蹄的两端触点分别会沿着第一凸轮机构和第二凸轮机构的外侧面移动并且位移量不超过凸起部,当驻车锁止时,通过反转电机,使得第一制动蹄和第二制动蹄的两端触点进入凹槽部,并与凸起部接触,此时,第一凸轮结构和第二凸轮机构无法在驻车状态下,继续通过电机进行反转,从而达到驻车锁止的目的,提高了驻车锁止的可靠性。

7、优选项,为了复位第一制动蹄和第二制动蹄,所述制动底板上安装有固定座,所述复位组件包括复位槽、限位杆、复位弹簧,所述限位杆的一端与第一制动蹄固定连接,另一端设置于复位槽内进行滑动,所述复位弹簧的一端与固定座连接,另一端与第一制动蹄连接;所述第二制动蹄与固定座之间设置有相同的复位组件,所述第一制动蹄和第二制动蹄之间至少设置两组复位组件。当进行制动时,驱动电机会控制第一凸轮机构和第二凸轮机构旋转以使第一制动蹄和第二制动蹄向外扩张,此时,限位杆在复位槽内向外滑动,复位弹簧成伸开状态,当恢复行车状态时,驱动电机复位,第一制动蹄和第二制动蹄被复位弹簧拉回初始位置,这里的复位槽起到导向作用,使得限位杆沿水平方向向外移动,避免第一制动蹄和第二制动蹄在移动过程中发生位移偏差,从而保障了制动过程的稳定性。

8、优选项,为了判断制动过程中制动器的磨损程度,所述固定座上安装有力传感器,所述复位弹簧的另一端与安装在固定座上的力传感器连接。力传感器通过制动工况下,实时记录收到的拉力大小,将记录数据和预先标定数据对比计算,判断当前制动器的磨损状态。

9、优选项,为了判断制动过程中制动器的磨损程度,所述制动底板上靠近复位槽处安装有位移传感器。位移传感器通过制动工况下,实时记录限位杆的水平位移情况,从而判断当前制动器的磨损状态。

10、优选项,为了保证在单电机驱动下制动的稳定性,所述复位槽靠近固定座的一端沿纵向方向延伸设有扩槽。当出现故障后,为了保证只有单电机进行工作时,有足够的空间使限位杆完成纵向位移,保证制动过程的稳定性和安全性,从而完成单电机临时紧急制动。

11、一种汽车鼓式制动器的控制方法,包括行车制动工况、驻车锁止工况和故障工况;所述行车制动工况、所述驻车锁止工况和所述故障工况的具体步骤如下:

12、行车制动工况:驾驶员进行行车制动时,所述驱动电机带动所述第一凸轮机构顺时针旋转,同时带动所述第二凸轮机构逆时针旋转,所述第一凸轮机构和第二凸轮机构分别推动第一制动蹄和第二制动蹄沿水平方向向外扩张,与制动鼓接触,产生制动力停车,若未及时产生制动力停车则需及时调整驱动电机的输出信号以产生制动力停车,所述位移传感器和力传感器实时记录限位杆位移量以及复位弹簧的拉力;

13、驻车锁止工况:驾驶员进行驻车锁止时,所述驱动电机分别带动所述第一凸轮机构和第二凸轮机构分别逆时针旋转和顺时针旋转,使第一制动蹄和第二制动蹄的两端触点分别与凹槽部接触,同时所述第一凸轮机构和第二凸轮机构分别推动第一制动蹄和第二制动蹄沿水平方向向外扩张,与制动鼓接触,产生制动力停车,若未及时产生制动力停车则需及时调整驱动电机的输出信号以产生制动力停车,所述位移传感器和力传感器实时记录限位杆位移量以及复位弹簧的拉力;

14、故障工况:当第二凸轮机构出现故障失效时,采用单电机进行制动,此时第一凸轮机构在驱动电机的带动下顺时针转动,从而推动第一制动蹄和第二制动蹄向外扩张与制动鼓接触,产生制动力停车,并向驾驶员发送故障信号。

15、优选项,为了准确判断制动蹄的磨损程度,从而进行及时维修,还包括磨损反馈,具体步骤为:

16、在制动过程中通过位移传感器和力传感器的反馈数据共同判断出制动器的磨损情况,通过位移传感器记录第一制动蹄和第二制动蹄的位移量l1和l2,将l1和l2进行比较,较大位移量记作lb,较小位移量记作ls,判断lb是否小于最大位移阈值lmax,若是,则判断ls是否大于最小位移阈值lmin,若否,则代表此时制动器出现故障;若ls大于最小位移阈值lmin,则代表此时制动器状态良好,若否则代表此时制动器出现故障;

17、设定容错值x,将通过力传感器接收的复位弹簧所受到的拉力值中的最大值定义为n,将复位弹簧所受到的拉力值分别与拉力阈值n-x进行比较,若小于拉力阈值n-x,则说明该复位弹簧所对应的制动蹄受到磨损,将磨损信号反馈给驾驶员。

18、有益效果:本发明通过双电机控制共同制动对凸轮装置进行正反转的控制,并且配合自锁组件,提高驻车锁止时的可靠性,无需额外系统即可实现驻车锁止功能,降低了生产成本,整体结构简单,由于使用了双电机控制,一个电机失效时可以通过单电机完成临时紧急制动,提高系统的容错性和安全性,在达到系统制动稳定和解决了出现故障的情况下,配备力传感器和位移传感器在制动过程中采集参数,进而判断出故障和磨损情况,调整电机输出信号,完成精确制动,并且及时反馈故障和磨损情况,为后续维修提供方便。

- 还没有人留言评论。精彩留言会获得点赞!