一种具有双重密封的高压双面传动应急舷侧阀及工作方法与流程

本发明涉及流体机械,具体而言,尤其涉及一种具有双重密封的高压双面传动应急舷侧阀及工作方法。

背景技术:

1、随着海军装备技术的高速发展,船舶对其管系附件的传动性能及密封性要求越来越高。当船舶下潜深度较高时,舱内、舷外压差较大,导致舷侧阀传动件结构变形,使得传动副卡滞,无法启闭阀门;或导致密封面受压变形,密封副密封功能失效,使得介质泄露。

2、目前,常在船舶舷侧处布置应急舷侧阀,从而在舱内通过手轮及舷外通过传动装置实现船舶系统管路流体介质的开启和截止的功能。但应急舷侧阀常出现以下问题:一、首先,为提高阀门上密封性能,常在阀杆与阀体间布置填料函,在其中布置填料。这种结构型式不仅会明显增大阀门外形尺寸和重量,而且会增加零部件,降低阀门可靠性。二、部分舷侧阀将填料密封改为o形圈密封,即在阀体上布置密封沟槽,在其中布置o形圈。这种结构型式会显著增大装配难度,主要在于:o形圈在未被压缩时,o形圈内径小于阀体上阀杆孔内径,装配阀杆时会导致阀杆螺纹处挤压、刮擦o形圈,o形圈易破损且不易被发觉。三、现有的标准应急舷侧阀大多应用于30mpa及以下工况,对于高压工况无法应用。四、现有的标准应急舷侧阀部分主体材质为碳钢,易腐蚀,不易于贮存,常出现阀体内腔大面积锈蚀的情况。五、现有的标准应急舷侧阀在阀体上设有焊接工艺槽,在此处堆焊司太立并研磨,这使得阀体密封面材质与阀盘密封面材质为异种金属,在形成主密封副时,形成电池效应,易受到电偶腐蚀。

技术实现思路

1、根据上述提出现有应急舷侧阀阀门外形尺寸和重量偏大的技术问题,而提供一种具有双重密封的高压双面传动应急舷侧阀及工作方法。本发明主要利用第一齿轮和第二齿轮的传动效果,从而起到减小阀门外形尺寸和重量的目的地。

2、本发明采用的技术手段如下:

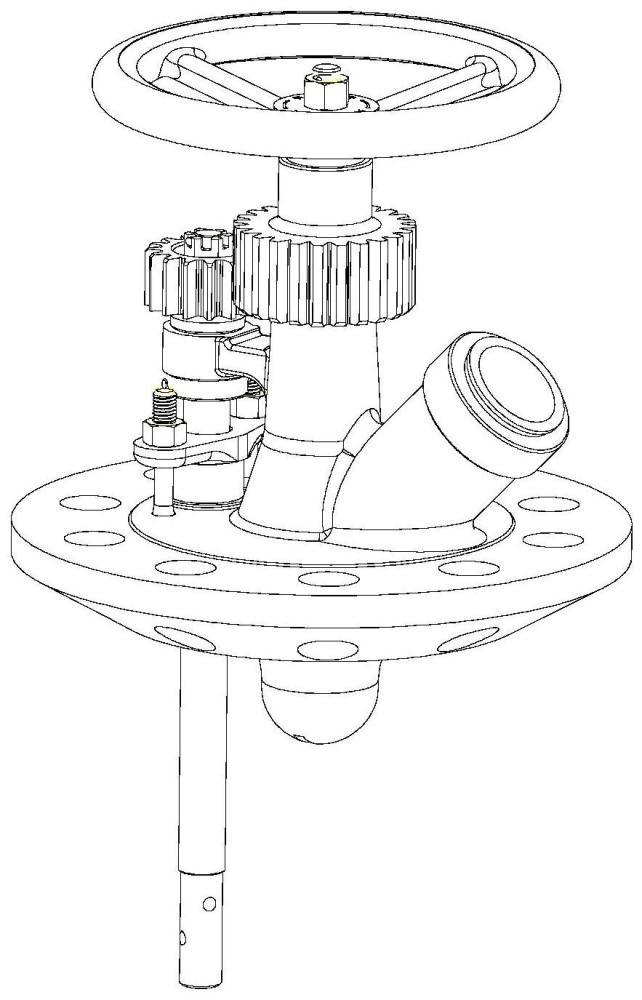

3、一种具有双重密封的高压双面传动应急舷侧阀,包括阀体,所述阀体包括底座、竖柱和凸出结构,所述底座中心处设置有竖柱,所述竖柱内部中间形成阀杆腔,所述竖柱左侧向外形成凸出结构,所述凸出结构内部中间形成传动杆孔,所述底座向右上方向设置有连通柱,所述底座上设置有定位孔,所述定位孔设置于传动杆孔正下方;

4、所述阀杆腔内螺纹连接有阀杆,所述阀杆下端与设置在阀体下方的阀盘相连,所述阀杆中部设置有o型圈,所述阀杆顶部凸出阀杆腔并在顶部设置有第一齿轮和手轮,所述手轮设置于第一齿轮上方;

5、所述定位孔上部设置有填料柱,填料通过填料柱装入定位孔内,所述填料柱上部与填料盖相连,所述填料盖上方设置有固定环,所述固定环连接于凸出结构下部,传动杆依次穿过第二齿轮、传动杆孔、固定环、填料盖、填料并穿出底座,传动杆底部与舷外传动装置连接;

6、所述传动杆中部设置有定位销,所述传动杆上部设置有键槽,所述键槽内设置有定位键,所述定位键外部设置有第二齿轮,所述第二齿轮与第一齿轮相啮合。

7、进一步地,所述阀盘通过阀盘螺母与阀杆连接,所述阀盘与阀杆通过螺钉连接。

8、进一步地,所述传动杆上部设置有垫片和第一螺母。

9、进一步地,所述手轮通过第二螺母与阀杆固定。

10、进一步地,所述定位孔两侧分别开设有一个固定孔,开口销穿过填料盖和固定孔并通过第三螺母固定。

11、进一步地,所述阀体下端为法兰结构,所述法兰结构连接流体介质管路,所述法兰结构与连通柱相连通。

12、进一步地,所述阀体、阀杆、阀盘、第一齿轮、传动杆、第二齿轮材质为铜。

13、进一步地,所述阀体与阀盘的接触面经密封研磨处理。

14、本发明还提供了一种具有双重密封的高压双面传动应急舷侧阀的工作方法,基于上述任意一项双重密封的高压双面传动应急舷侧阀实现,包括舱内操作工作方法和舷外操作工作方法;所述舱内操作工作方法包括:

15、手动逆时针转动手轮,通过手轮与阀杆配合带动阀杆逆时针旋转,阀杆通过与阀体之间的螺纹配合向下运动,阀杆端部带动阀盘随之向下运动,直至第一齿轮下端面下移至阀体上端面,实现全开;

16、手动顺时针转动手轮,通过手轮与阀杆之间配合带动阀杆顺时针旋转,阀杆通过与阀体之间的螺纹配合,实现向上运动,阀杆端部带动阀盘随之向上运动,直至阀盘密封面上移至阀体密封面,达到该工况下的密封比压,实现全关。

17、进一步地,所述舷外操作工作方法包括:

18、通过舷外传动装置逆时针转动传动杆,通过传动杆与第二齿轮之间的键连接,带动第二齿轮逆时针转动,进而通过第二齿轮与第一齿轮之间的齿轮配合,带动第一齿轮顺时针转动,阀杆通过与阀体之间的螺纹配合,实现向上运动,阀杆端部带动阀盘随之向上运动,直至阀盘密封面上移至阀体密封面,达到该工况下的密封比压,实现全关;

19、通过舷外传动装置顺时针转动传动杆,通过传动杆与第二齿轮之间的键连接,带动第二齿轮顺时针转动,进而通过第二齿轮与第一齿轮之间的齿轮配合,带动第一齿轮逆时针转动,阀杆通过与阀体之间的螺纹配合,实现向下运动,阀杆端部带动阀盘随之向下运动,直至第一齿轮下端面下移至阀体上端面,实现全开。

20、较现有技术相比,本发明具有以下优点:

21、1、本发明的填料形式,从原来的填料函(填料密封)改为液压活塞杆动力封(o形圈密封),将整个阀轻量化小型化,减少了零部件的连接,增加阀的可靠性。本发明采用双面传动工作原理,在舱内通过手轮及舷外通过传动装置实现船舶系统管路流体介质的开启和截止的功能。

22、2、对阀体和阀盘的密封面进行精加工、研磨,提高密封面表面耐磨性,同时防止介质高速流动对密封面的冲刷,延长密封面使用寿命提高维修间隔时间,使密封面达到密封要求,保证设备的在航率。阀杆密封处的密封件采用o形圈,基于液压活塞动密封结构实现阀杆密封,相比于金属硬密封原理实现阀杆密封,密封可靠性更高。

23、3、与现有的密封沟槽开在阀体上不同,在阀杆光杆处机加工密封沟槽并在此安装o形圈,装配时将阀杆螺纹处、o形圈均匀涂抹润滑脂后,将阀杆装配至阀体上。有效避免了o形圈会受阀杆螺纹处挤压、刮擦的情况。

24、4、阀杆光杆部分和螺纹部分分别对其进行加粗,经理论和仿真强度校核计算后确认尺寸。阀杆螺纹部分与阀体螺纹处配合,去除了原有结构型式中的螺纹套部件,减少泄漏点的同时,也降低了拆装难度。

25、5、与现有的应急舷侧阀采用碳钢材料不同,本发明将主体材料改为铜制材料,如铝青铜等,进而,除紧固件外,主要零部件均为铜制材料,避免了主要零部件发生异种金属腐蚀情况。

26、6、阀体密封面为机加工而成,与阀体为一体式,减少了阀体加工工序,相比于焊接件,一体式结构可靠性更高。

技术特征:

1.一种具有双重密封的高压双面传动应急舷侧阀,其特征在于:包括阀体(1),所述阀体(1)包括底座、竖柱和凸出结构,所述底座中心处设置有竖柱,所述竖柱内部中间形成阀杆腔,所述竖柱左侧向外形成凸出结构,所述凸出结构内部中间形成传动杆孔,所述底座向右上方向设置有连通柱,所述底座上设置有定位孔,所述定位孔设置于传动杆孔正下方;

2.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述阀盘(18)通过阀盘螺母(16)与阀杆(17)连接,所述阀盘(18)与阀杆(17)通过螺钉(15)连接。

3.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述传动杆(4)上部设置有垫片(9)和第一螺母(10)。

4.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述手轮(11)通过第二螺母(14)与阀杆(17)固定。

5.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述定位孔两侧分别开设有一个固定孔,开口销(19)穿过填料盖(3)和固定孔并通过第三螺母(20)固定。

6.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述阀体(1)下端为法兰结构,所述法兰结构连接流体介质管路,所述法兰结构与连通柱相连通。

7.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述阀体(1)、阀杆(17)、阀盘(18)、第一齿轮(12)、传动杆(4)、第二齿轮(8)材质为铜。

8.根据权利要求1所述的具有双重密封的高压双面传动应急舷侧阀,其特征在于,所述阀体(1)与阀盘(18)的接触面经密封研磨处理。

9.一种具有双重密封的高压双面传动应急舷侧阀的工作方法,基于权利要求1-8中任意一项权利要求所述的双重密封的高压双面传动应急舷侧阀实现,其特征在于,包括舱内操作工作方法和舷外操作工作方法;所述舱内操作工作方法包括:

10.根据权利要求9所述的具有双重密封的高压双面传动应急舷侧阀的工作方法,其特征在于,所述舷外操作工作方法包括:

技术总结

本发明提供一种具有双重密封的高压双面传动应急舷侧阀及工作方法,涉及流体机械技术领域,包括阀体,所述阀体包括底座、竖柱和凸出结构,所述底座中心处设置有竖柱,所述竖柱内部中间形成阀杆腔,所述竖柱左侧向外形成凸出结构,所述凸出结构内部中间形成传动杆孔,所述底座向右上方向设置有连通柱,所述底座上设置有定位孔,所述定位孔设置于传动杆孔正下方;所述阀杆腔内螺纹连接有阀杆,所述阀杆下端与设置在阀体下方的阀盘相连,所述阀杆中部设置有O型圈,所述阀杆顶部凸出阀杆腔并在顶部设置有第一齿轮和手轮,所述手轮设置于第一齿轮上方;本发明在舱内通过手轮及舷外通过传动装置实现船舶系统管路流体介质的开启和截止的功能。

技术研发人员:古应军,连世伟,葛茂鑫,高斌,于荣环,高峰,秦鹏飞,赵茜

受保护的技术使用者:大连船用阀门有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!