一种微压差密封可靠的止回阀的制作方法

本发明涉及阀门,尤其涉及一种微压差密封可靠的止回阀。

背景技术:

1、火焰清理机可利用气体火焰清除钢坯表面,从而将连铸坯表层的氧化皮、裂纹、点蚀、陷、夹杂及气泡等缺陷去除,是提升产品质量重要装备。此外,火焰清理机可实现连铸坯“热清热送”,能够实现节能降耗,符合绿色低碳发展的需要。随着钢铁行业产品结构转型和火焰清理机国产化突破,火焰清理机应用得到较快发展。

2、在火焰清理机的开发和应用过程当中,我们发现如何对燃气和氧气压力进行精准控制是重中之重。以燃气的调节控制为例,plc输出4-20ma模拟量信号,i/p转化器将电信号转化成3-27psig的压力,再经压力放大器,将控制气源成比例放大(1:3、1:4),控制气源再驱动调节阀调压。控制气源为氮气或无油空气,为防止燃气通过控制气源管泄漏,需安装止回阀。燃气泄漏是重大安全隐患,这要求该止回阀应具备极佳的密封性。

3、此外,在火焰清理机的使用过程中,燃气和氧气(减压阀减压比1:1)中间使用压力最低达到0.02bar,这也要求该止回阀需在微压差的条件下开启。

4、常规止回阀往往难以兼顾微压差和良好的密封性。常规止回阀在该微压差使用工况下,经常出现密封面泄漏问题,诸如密封面碾磨高低不平,不可以产生密封性线;密封面脱落;阀杆弯折或安装歪斜,使关掉件倾斜;阀杆与关掉零件的相接处顶心悬在空中、歪斜或损坏。

5、因此,研发一种微压差密封可靠的止回阀显得尤为重要。

技术实现思路

1、针对相关技术中的问题,本发明公开了一种微压差密封可靠的止回阀,解决了背景技术中常规止回阀难以兼顾微压差和良好密封性的问题。

2、为实现上述目的,本发明提供如下技术方案:

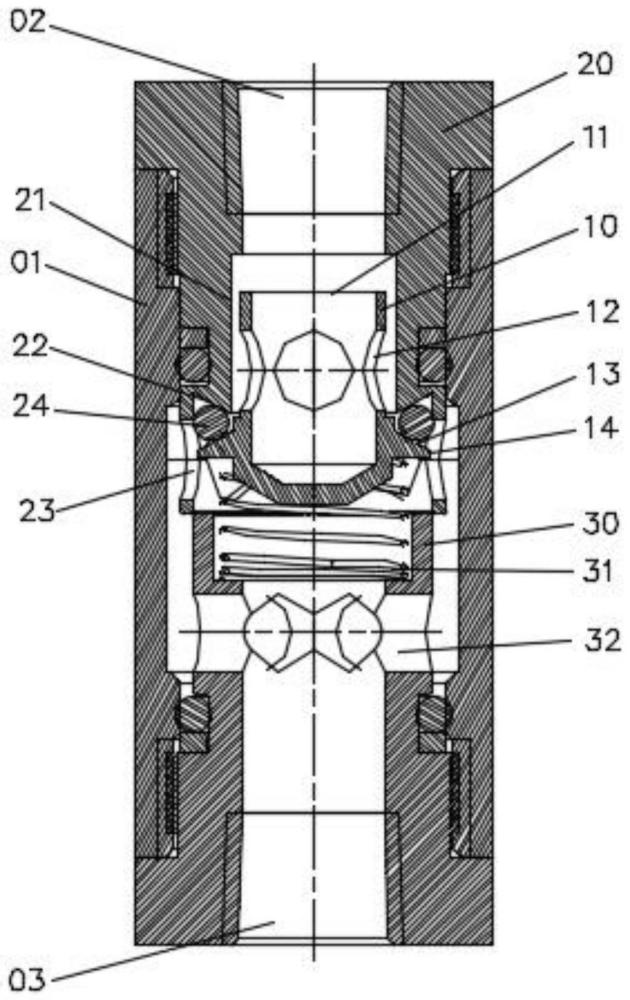

3、一种微压差密封可靠的止回阀,包括壳体,所述壳体包括介质流入端及介质流出端,所述壳体内部在介质流入端固定设有活门座,所述活门座在介质流入端与外部流动介质连通,所述活门座下部设有活门,所述活门套设于所述活门座内部,所述活门在介质压力作用下可上下移动,所述活门下端设有弹簧,所述弹簧外部设有弹簧座,所述弹簧座套设于所述壳体内部,所述弹簧座与介质流出端连通,所述活门上均匀设有多个第一导流孔,所述活门座下部均匀设有多个第二导流孔,所述弹簧座上均匀设有多个第三导流孔,所述第一导流孔跟随所述活门上下移动可与所述第二导流孔连通或闭合,所述第二导流孔与第三导流孔连通设置,所述活门外侧面设有第一密封面,所述活门座内侧设有与所述第一密封面配套的第二密封面,所述第一密封面与第二密封面为锥面形状,所述第一密封面与第二密封面之间设有第一密封圈,止回阀在闭合时所述第一密封面与第二密封面位于所述第一导流孔与第二导流孔之间。

4、作为本发明进一步的方案:所述活门在近介质流入端设有介质进口,所述活门为一端封闭的中空柱状,所述第一导流孔设置于所述活门主体两侧。

5、作为本发明进一步的方案:所述第一密封面及第二密封面延长线位置关系为相交。

6、作为本发明进一步的方案:所述活门座内部设有导向腔,所述活门沿所述导向腔上下移动,所述第一密封面外侧设有导向面,所述导向面与所述活门座内侧面上下导向接触,所述导向腔与所述活门外侧面偏斜量小于1毫米,所述导向面与所述活门座内侧面偏斜量小于1毫米。

7、作为本发明进一步的方案:多个所述第一导流孔总截面积大于管道通径1.15倍,多个所述第二导流孔总截面积大于管道通径1.15倍,多个所述第三导流孔总截面积大于管道通径1.15倍。

8、作为本发明进一步的方案:所述活门座与壳体通过配套螺纹紧固连接,所述活门座与壳体之间设有密封圈及垫圈进行密封连接。

9、作为本发明进一步的方案:所述弹簧座与壳体通过配套螺纹紧固连接,所述弹簧座与壳体之间设有密封圈及垫圈进行密封连接。

10、与现有技术相比,本发明的有益效果为:

11、1、活门外侧面设有第一密封面,活门座内侧设有与第一密封面配套的第二密封面,第一密封面与第二密封面为锥面形状,第一密封面与第二密封面之间设有第一密封圈,止回阀在闭合时第一密封面与第二密封面位于第一导流孔与第二导流孔之间,密封面采用锥形面积密封圈配套方案,避免出现密封面碾磨高低不平,不可以产生密封性线及密封面脱落等问题,提高了止回阀的密封性。

12、2、活门在近介质流入端设有介质进口,活门为一端封闭的中空柱状,第一导流孔设置于活门主体两侧,活门中心打沉孔为中空柱状和设置导流孔等轻量化设计有效减轻了活门的重量,止回阀具有较灵敏的微压差开启能力。

13、3、活门座内部设有导向腔,活门沿导向腔上下移动,第一密封面外侧设有导向面,导向面与活门座内侧面上下导向接触,导向腔与活门外侧面偏斜量小于1毫米,导向面与活门座内侧面偏斜量小于1毫米,止回阀采用轴向设计,活门头尾分别套入活门座的两台阶内,双重导向,偏斜量控制在1mm内,大幅降低偏斜对密封性影响,提高了止回阀的密封性。

14、4、第一导流孔、第二导流孔及第三导流孔的总截面积分别大于管道通径1.15倍,充裕的流动空间既能保证流通能力又能减少局部阻力损失,提高了止回阀微压差灵敏性及密封性。

15、总之,此新型止回阀具有较高密封性及微压差灵敏性,同时兼顾了止回阀的微压差及密封性。

技术特征:

1.一种微压差密封可靠的止回阀,包括壳体(01),所述壳体(01)包括介质流入端(02)及介质流出端(03),其特征在于:所述壳体(01)内部在介质流入端(02)固定设有活门座(20),所述活门座(20)在介质流入端(02)与外部流动介质连通,所述活门座(20)下部设有活门(10),所述活门(10)套设于所述活门座(20)内部,所述活门(10)在介质压力作用下可上下移动,所述活门(10)下端设有弹簧(31),所述弹簧(31)外部设有弹簧座(30),所述弹簧座(30)套设于所述壳体(01)内部,所述弹簧座(30)与介质流出端(03)连通,所述活门(10)上均匀设有多个第一导流孔(12),所述活门座(20)下部均匀设有多个第二导流孔(23),所述弹簧座(30)上均匀设有多个第三导流孔(32),所述第一导流孔(12)跟随所述活门(10)上下移动可与所述第二导流孔(23)连通或闭合,所述第二导流孔(23)与第三导流孔(32)连通设置,所述活门(10)外侧面设有第一密封面(13),所述活门座(20)内侧设有与所述第一密封面(13)配套的第二密封面(22),所述第一密封面(13)与第二密封面(22)为锥面形状,所述第一密封面(13)与第二密封面(22)之间设有第一密封圈(24),止回阀在闭合时所述第一密封面(13)与第二密封面(22)位于所述第一导流孔(12)与第二导流孔(23)之间。

2.根据权利要求1所述的一种微压差密封可靠的止回阀,其特征在于:所述活门(10)在近介质流入端(02)设有介质进口(11),所述活门(10)为一端封闭的中空柱状,所述第一导流孔(12)设置于所述活门(10)主体两侧。

3.根据权利要求1所述的一种微压差密封可靠的止回阀,其特征在于:所述第一密封面(13)及第二密封面(22)延长线位置关系为相交。

4.根据权利要求1所述的一种微压差密封可靠的止回阀,其特征在于:所述活门座(20)内部设有导向腔(21),所述活门(10)沿所述导向腔(21)上下移动,所述第一密封面(13)外侧设有导向面(14),所述导向面(14)与所述活门座(20)内侧面上下导向接触,所述导向腔(21)与所述活门(10)外侧面偏斜量小于1毫米,所述导向面(14)与所述活门座(20)内侧面偏斜量小于1毫米。

5.根据权利要求1所述的一种微压差密封可靠的止回阀,其特征在于:多个所述第一导流孔(12)总截面积大于管道通径1.15倍,多个所述第二导流孔(23)总截面积大于管道通径1.15倍,多个所述第三导流孔(32)总截面积大于管道通径1.15倍。

6.根据权利要求1所述的一种微压差密封可靠的止回阀,其特征在于:所述活门座(20)与壳体(01)通过配套螺纹紧固连接,所述活门座(20)与壳体(01)之间设有密封圈及垫圈进行密封连接。

7.根据权利要求1所述的一种微压差密封可靠的止回阀,其特征在于:所述弹簧座(30)与壳体(01)通过配套螺纹紧固连接,所述弹簧座(30)与壳体(01)之间设有密封圈及垫圈进行密封连接。

技术总结

本发明公开了一种微压差密封可靠的止回阀,活门座和活门的密封面为锥面,且它们之际间设O型密封圈,活门套在活门座上,活门座为活门导向,弹簧座与活门间放置弹簧,压缩的弹簧活门压紧密封圈,阀门保持密封;活门座与弹簧座顶面齐平,弹簧座将活门座活动限制在活门座内,介质正向流动时,介质静压力推动活门克服弹簧弹力,阀门打开,介质从活门与活门座的间隙和导流孔流过。当介质关闭或介质方向流动时,活门在弹簧复位力和介质静压力作用下复位,阀门保持关闭。该阀为轴向结构,介质局部阻力损失小,密封面为锥面,活门采用轻量化设计,开启压力低,密封采用锥面密封,结构巧妙,具备微压差密封可靠的显著优点。

技术研发人员:刘建林,王芬,程煌

受保护的技术使用者:上海东震冶金工程技术有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!