一种基于电弧增材制造的管道修复机器人

本发明涉及输油气管道缺陷检测修复,特别涉及一种基于电弧增材制造的管道修复机器人。

背景技术:

1、近年来,我国长输油气管网规模高速发展,对油气管道的高质量建设和服役安全提出了更高的要求。目前,管道修复多采用传统的换管、b型套管、复合套筒等方式,该修复过程周期长、成本高,且需要停输和套筒预制等。而管道内部的缺陷,一般难以发现,且管道输送多为石油和天然气等易燃易爆的物质,倘若发现管道外出现损伤时,泄漏事故固然已经发生。因此,管道修复机器人作为可以在管内行走的检测修复设备,在维护检修管道工程中有着不可替代的作用。

2、但由于石油等输送多为长距离输送管道,管道修复机器人不停运在线修复成为一大难题,无法在不影响管道作业的前提下进行缺陷修复,机器人不能实现检测修复集成化等问题亟待解决。

3、现有技术中,公开号为cn219293987u的一种光固化修复用uv巡航修复机器人,存在需要在长距离输送管道停运的情况下才能进行修复作业、不能实现机器人检测修复一体化过程、不能进行金属管道修复和精准修复的问题。

技术实现思路

1、为了克服以上现有技术存在的缺陷,本发明的目的在于提供一种基于电弧增材制造的管道修复机器人,能够达到检测修复长距离输送管道的磨损、裂纹等损伤的目的,具有可在线长距离检测、修复检测一体化、管径适应能力强,运行稳定高效的特点。

2、为了实现上述目的,本发明采用的技术方案是:

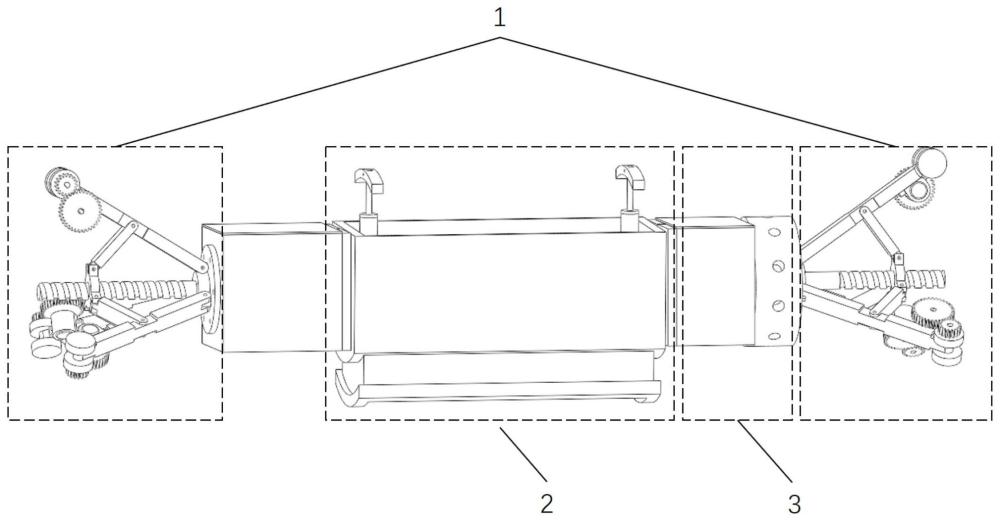

3、一种基于电弧增材制造的管道修复机器人,包括行走机构、封隔机构、超声波检测机构、封隔腔旋转机构以及焊枪调整机构;

4、所述行走机构用于提供管道修复机器人的运动,用于实现管道修复机器人的长距离移动,使管道修复机器人能够运动到长输送管道的任意位置;

5、所述封隔机构用于为管道修复机器人的电弧增材在管道修复中提供封闭环境,用于实现电弧焊的工作条件,用于隔离在线流体气体;

6、所述超声波检测机构用于检测长距离输送管内的裂纹、缺陷及环焊处的状况;

7、所述封隔腔旋转机构用于实现管道修复机器人封隔机构的周向旋转,用于管内壁周向任意点缺陷的封隔;

8、所述焊枪调整机构用于实现管道修复机器人焊枪的x轴、y轴运动,用于封隔腔内的管内封闭面的缺陷全修复;

9、所述行走机构呈轴对称安装于机器人左右两侧,封隔机构位于机器人中部,超声波检测机构位于封隔机构和右侧行走机构之间,焊枪调整机构位于封隔机构内部,共同组成管道修复机器人整体。

10、所述行走机构包括驱动臂结构,所述驱动臂结构通过销钉和固定法兰盘相连接,驱动臂结构中端通过销钉和支撑连杆相连接;

11、所述行走机构1包括带有电机、齿轮组和驱动轮的长方体驱动臂结构,通过销钉和固定法兰盘相连接,支撑连杆通过销钉一端连接驱动比臂结构中端另一端通过销钉与丝杠螺母b相连接。

12、所述支撑连杆与丝杠螺母a和丝杠螺母b通过销钉连接;

13、所述支撑连杆分别与设置在长轴丝杠最右侧的丝杠螺母a和设置在长轴丝杠最左侧丝杠螺母b通过销钉连接。

14、所述驱动臂结构共设置有6个,3个驱动臂结构为一组分别设置于机器人左右两侧,两组3个驱动臂结构呈120°均匀分布并与固定法兰盘通过销钉连接。

15、所述丝杠螺母a和丝杠螺母b分别与长轴丝杠和短轴丝杠啮合传动;

16、所述长轴丝杠的非丝杠端和短轴丝杠的非丝杠端通过两个刚性联轴器与丝杠驱动电机的左右两个输出轴刚性连接。

17、所述驱动臂结构包括齿轮a、行走轮、电机、支撑杆、齿轮b;

18、行走轮通过轴连接在支撑杆的末端,且轴的末端还连接着齿轮a,电机的输出轴连接齿轮b,齿轮a和齿轮b二者齿轮啮合进行传动,电机通过螺栓紧固在支撑杆上,齿轮a和齿轮b通过机械配合将电机的旋转传递至行走轮的轴上。

19、两个行走轮通过轴连接在一个前后端和中部设置有销钉孔的矩形长条状支撑杆的末端。

20、所述封隔机构包括方头圆杆,所述方头圆杆与旋转腔旋转中心同轴连接;

21、所述旋转腔与封隔腔嵌套配合,依靠夹紧结构活塞推动产生相对位移;

22、所述夹紧结构螺栓连接固定在方头圆杆远离方头的位置上,夹紧结构的下末端与封隔腔通过销钉连接;

23、所述封隔与橡胶封隔圈通过螺栓紧固连接;形状为半圆弧状活塞杆的夹紧结构通过螺栓与一个顶部形状为矩形块状的方头圆杆相连接,夹紧机构的下末端与封隔腔通过销钉连接,封隔腔体积略小于旋转腔且处于旋转腔内部,封隔腔内部为矩形空间,方便其他结构的安装。

24、所述封隔腔与位于封隔腔端部的橡胶封隔圈通过螺栓紧固连接;

25、所述位于封隔机构右侧且与行走机构通过销钉连接的超声波检测机构主要是利用超声波检测技术速准确地检测出管道内部的缺陷。与传统的视觉检测方法相比,超声波检测无需拆卸焊接接头、不受环境亮度和视角的限制,并且可以检测难以观察到的内部缺陷,具有较强的全面性和适应性。超声波缺陷检测技术的主要优势在于其检测速度快、准确性高、无损伤性,能够在不破坏被检物的情况下,快速发现并定位内部缺陷。

26、所述封隔腔旋转机构包括旋转腔,所述旋转腔嵌套在方头圆杆外轴,旋转腔的两端依靠旋转固定块分别与形状为两侧设计有圆孔的矩形壳体检测机构箱体和形状为两侧设计有圆孔的正方形壳体电机箱相连;

27、所述旋转固定块与检测机构箱体通过螺栓紧固连接,旋转固定块与电机箱通过螺栓紧固连接,旋转驱动电机固定在电机箱内部;

28、所述旋转驱动电机输出轴上固定有齿轮c,齿轮c和齿轮d二者啮合进行传动,齿轮d与驱动套筒固定连接,驱动套筒与旋转腔通过啮合同步传动;

29、所述方头圆杆末端的方块与方头圆杆固定盘通过螺栓紧固连接固定在电机箱内部。

30、所述夹紧结构包括夹紧缸活塞、夹紧弧杆、夹紧缸缸体、封隔腔缸体、销钉、封隔腔活塞、液压缸端盖;

31、夹紧缸缸体和封隔腔缸体通过螺栓紧固连接,二者连接处中间嵌入方头圆杆,夹紧缸活塞与夹紧缸缸体同轴配合,且夹紧缸缸体与液压缸端盖通过螺栓紧固连接,夹紧缸活塞的非活塞端通过销钉与夹紧弧杆连接,封隔腔活塞与封隔腔缸体同轴配合,且封隔腔缸体与液压缸端盖通过螺栓紧固连接,封隔腔活塞的非活塞端通过销钉与封隔腔连接;

32、夹紧缸活塞、夹紧缸缸体、液压缸端盖三者构成夹紧缸液压系统,其夹紧缸活塞末端作用的夹紧弧杆用于确保管道修复机器人在封隔过程中的稳定性,夹紧弧杆在紧缸活塞的作用下对管内壁进行夹紧固定,确保封隔过程的平稳,封隔腔活塞、封隔腔缸体、液压缸端盖三者构成封隔腔液压系统,封隔腔在封隔腔活塞末端的作用下沿着旋转腔进行滑动,实现管道内部的局部封闭。

33、所述焊枪调整机构包括在封隔腔内侧两边对称设置的t型滑轨,所述t型滑轨与封隔腔内侧通过螺栓紧固连接,齿条与t型滑轨侧面通过螺栓紧固连接,齿轮e与齿条啮合传动,t型滑块与t型滑轨间隙配合,使得焊枪移动台往复滑动;

34、所述焊枪移动台左端内部丝杠螺母与丝杠相互啮合,丝杠和圆柱导轨两端分别与电机箱和t型滑块固定盘通过螺栓固定连接;

35、所述t型滑轨和t型滑块,作为单一方向的导线部件,通过齿条和齿轮e的啮合传动,实现焊枪移动台沿着封隔腔内侧宽边方向移动,位于对称设置t型滑轨之间的丝杠和圆柱导轨左右端分别有电机箱和位于丝杠和圆柱导轨无齿轮e一端的t型滑块固定盘,电机通过驱动丝杠旋转,实现焊枪移动台沿着圆柱导轨方向进行移动,从而实现焊枪移动台x、y轴方向(在对称设置的t型滑轨平面内实现平行于t型滑轨的方向和垂直于t型滑轨方向上的运动)上的运动,焊枪安装在位于丝杠和圆柱导轨上的焊枪移动台底部位置保证焊枪的覆盖面。

36、本发明的有益效果:

37、本发明工作过程中不需要管道停输停运,通过对长距离输送管道的缺陷检测,在线实施局部封闭,并利用电弧增材制造技术,对管道内缺陷进行修复,实现机器人检测修复一体化过程、金属管道修复和精准修复的作业。

38、本发明采用前后对称布置的爬行机构作为支撑和驱动,爬行机构由三个呈120°放置的驱动臂组成,可以通过丝杠螺母机构调节支撑臂开合角度来适应管径大小变化。

39、本发明采用封隔机构对管道实行密封工作,通过封隔腔和夹紧机构的共同作用对管道实行半密封作业,从而有利于增材修复作业的完成。

40、本发明对封隔机构的封隔腔前端增加了橡胶封隔圈,当封隔机构需要对缺陷处管壁进行封隔时,封隔腔和夹紧机构会在液压力的作用下对管壁进行封隔作业。当封隔腔贴近管壁时,处在封隔腔前端的橡胶封隔圈会因自身可变形的特性继续自适应紧贴管壁,从而使封隔机构的密封效果更加理想。

41、本发明为封隔机构添加了封隔旋转机构。通过电机驱动齿轮组的旋转从而达到控制封隔机构旋转的目的。本设计通过封隔机构自行旋转代替机器人整体旋转,可以方便快捷的完成管道中任意位置的封隔修复作业。

42、本发明通过旋转驱动电机驱动齿轮和齿轮旋转从而达到控制封隔机构旋转的目的。本技术通过封隔机构自行旋转代替机器人整体旋转,可以方便快捷的完成管道中任意位置的封隔修复作业。

43、本发明同时还添加了焊枪调整机构,对于在同一封隔区域内的不同待修复缺陷点,此时焊枪位置调结构通过自身导轨可以将焊枪移动到需要修复的缺陷位置上方,然后对缺陷进行修复。

- 还没有人留言评论。精彩留言会获得点赞!