一种采用管道修复气囊的管道修复工艺的制作方法

本技术涉及地下管道修复,尤其是涉及一种采用管道修复气囊的管道修复工艺。

背景技术:

1、地下管道,是敷设于地面以下用于输送气体、液体等具有一定流动性物体的管道,地下管道在我国明代已经开始应用,具有相当较长的发展历史和许多不同的应用。

2、对于埋入时间较长的地下管道,经过土壤内微生物的不断侵蚀和管道周边土壤荷载变化,管道的个别部位存在产生破裂、出现孔洞、渗水等现象的可能性,这将直接导致管道所输送的流体外流,不仅造成了资源浪费,还危害管道路径上居民安全,因此,施工人员需要对管道的破损位置进行及时修复。

3、在现有的管道修复技术中,载具搭配气囊的修复工艺较为常见,是将充入一定气体的气囊搭载于载具上,并对修复薄膜的局部涂覆粘合剂,再将修复薄膜卷设在气囊的外部(使得携带粘合剂的位置处于最外侧),接着通过载具将气囊和修复薄膜运载至破损处,并对通过管道对气囊充气,膨胀之后的气囊撑开修复薄膜,使得修复薄膜粘附于管道内壁上,完成堵漏修复,最后,释放气囊内的气体,回收载具。

4、在上述管道修复过程中,需要采用可被气囊挣破的细绳,将修复薄膜固定在气囊外部,但是细绳被挣破之后,细绳将滞留于地下管道内,且能够随着流体飘至管道的输出端,将直接污染管道输出端的环境。

技术实现思路

1、为了降低被挣破的细绳污染管道输出端的可能性,本技术提供一种采用管道修复气囊的管道修复工艺。

2、本技术提供的一种采用管道修复气囊的管道修复工艺,采用如下的技术方案:

3、一种采用管道修复气囊的管道修复工艺,包括以下步骤;

4、s1、将主气囊搭载于载具上,向所述主气囊内充入一定的气体,并将修复薄膜卷设于所述主气囊的外侧;

5、s2、采用细绳对所述主气囊外的所述修复薄膜进行捆扎固定,并将所述细绳系于所述载具上;

6、s3、对所述载具连同所述主气囊、所述修复薄膜置入待修复的管道内,并通过所述载具将所述主气囊、所述修复薄膜运输至管道破损处;

7、s4、向所述通过主气管向所述主气囊内充气,使得膨胀之后的所述主气囊撑开所述修复薄膜,使得所述修复薄膜粘附于破损处的管道内壁;

8、s5、放出所述主气囊的部分气体,回收所述载具。

9、通过上述技术方案,操作人员将搭载主气囊和涂覆粘合剂的修复薄膜的载具置入待修复的管道内,载具启动之后,载具将主气囊和修复薄膜运输至管道内出现破损的位置,操作人员通过主气管向主气囊内充气,使得主气囊逐渐膨胀,使得修复薄膜被膨胀之后的主气囊撑开,挣破细绳,也就使得修复薄膜粘接于管道内壁,管道内壁的破损处被修复薄膜封堵,完成管道的修复。

10、由于细绳还系于载具上,被挣破之后的细绳和载具能够保持连接,因此,操作人员在从管道内回收载具的过程中,细绳能够跟随载具向管道外移动,一并完成了载具和细绳的回收,从而降低了被挣破的细绳,污染管道输出端的可能性。

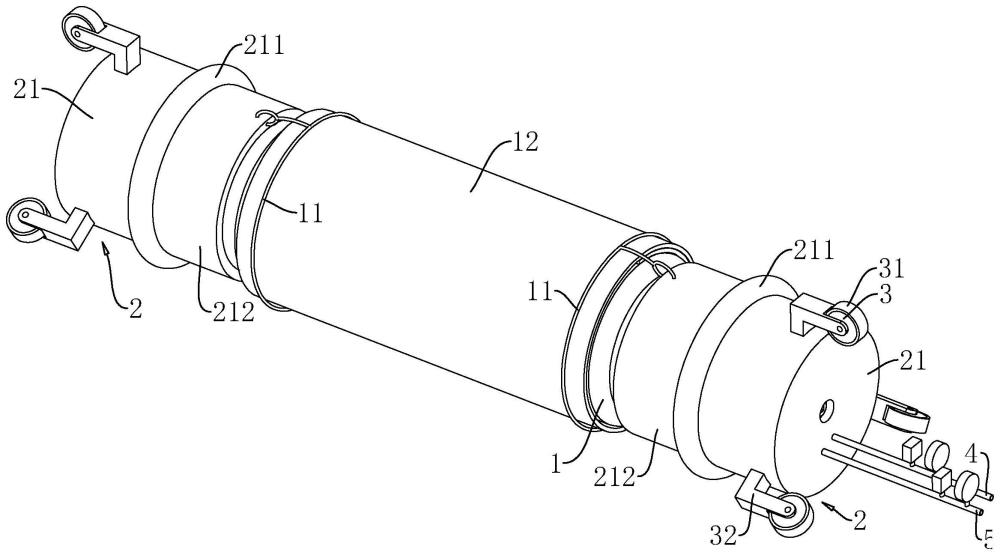

11、本技术在一较佳示例中可以进一步配置为:s1中所述的载具包括两个安装座,每个所述安装座上均安装有若干个滚轮,所述主气囊的两端分别安装于两个所述安装座内,每个所述安装座上均安装有副气囊,所述主气囊处于两个所述副气囊之间。

12、通过上述技术方案,操作人员通过载具将主气囊、副气囊以及修复薄膜运输至管道的破损处之后,先对两个副气囊进行充气,两个副气囊充气膨胀之后能够抵紧于管道的内壁,再对主气囊进行充气,使得修复薄膜逐渐撑开并粘接于管道内壁,完成管道的修复。

13、在管道内壁和膨胀之后的副气囊的摩擦力作用下,降低了载具在管道内发生位移的可能性,这样能够将载具维持于当前位置,也就能够保证修复薄膜粘接位置的准确性,从而提升了管道修复的施工质量。

14、本技术在一较佳示例中可以进一步配置为:所述安装座上设置有加热层,所述加热层内设置有加热丝。

15、通过上述技术方案,主气囊和副气囊均充气完成之后,对加热层内的加热丝进行通电,使得加热丝发出热量,一方面,加快修复薄膜上的粘合剂的挥发速度,以便于缩短管道修复所需时间,加快施工速度。

16、另一方面,主气囊和副气囊内的气体受热发生微膨胀,因此能够使得主机囊和副气囊均抵紧于管道内壁,进一步降低了载具移动的可能性,也就降低了修复薄膜和管道发生相对位移的可能性,从而提升修复薄膜和管道粘合的稳定性。

17、本技术在一较佳示例中可以进一步配置为:所述加热层处于所述主气囊和所述副气囊之间。

18、通过上述技术方案,由于加热层处于主气囊和副气囊之间,因此加热层内的加热丝通电之后,加热丝所产生的热量,能够向一侧的主气囊和另一侧的副气囊均匀施加,从而能够使得主气囊和副气囊同步膨胀,以降低其中一个气囊由于过度受热而发生破损的可能性。

19、本技术在一较佳示例中可以进一步配置为:所述安装座上安装有用于对所述副气囊充放气的副气管,副气管上设置有两个副支管,所述副气管和两个所述副支管相互连通,两个所述副支管分别连通于两个所述副气囊,且两个所述副支管的长度相同。

20、通过上述技术方案,操作人员通过副气管向副气囊充气,完成载具限位,通过主气管向主气囊充气,完成修复薄膜的撑开和粘合,由于副气囊向两个副气囊充气的副支管长度相同,因此,两个副气囊能够同步膨胀,使得两个副气囊同时发挥对载具的限位作用。

21、本技术在一较佳示例中可以进一步配置为:每个所述滚轮上均套设有防护圈。

22、通过上述技术方案,在防护圈的防护作用下,降低了滚轮对管道内壁造成损伤的可能性,从而有利于对管道的保护。

23、本技术在一较佳示例中可以进一步配置为:每个所述滚轮上均安装有滑动杆,所述滑动杆滑动设置于所述安装座内,所述安装座内转动设置有若干个丝杠,若干个丝杠和若干个滑动杆一一对应设置,所述丝杠螺纹连接于对应的所述滑动杆。

24、通过上述技术方案,操作人员通过转动丝杠,丝杠驱动滑动杆和滚轮沿着安装座的径向移动,调整滚轮和安装座外壁之间的间距,也就使得每个滚轮均能够沿着管道的内壁滚动,从而使得转动座的轴线、主气囊的轴线和管道的轴线共线,从而使得主气囊膨胀之后,增大修复薄膜和管道内壁的接触面积,也就增加了修复薄膜在管道内的稳定性。同时,也扩大了本载具的适用范围。

25、本技术在一较佳示例中可以进一步配置为:每个所述丝杠上均安装有锥齿轮一,所述锥齿轮一均转动设置于所述安装座内,所述安装座内转动设置有锥齿轮二,所述锥齿轮二和每个所述锥齿轮一相互啮合。

26、通过上述技术方案,当操作人员需要调整滚轮的位置时,通过转动锥齿轮二,锥齿轮二驱动每个锥齿轮一转动,锥齿轮一带动对应的丝杠转动,丝杠驱动对应的滚轮和滑动杆移动,从而完成滚轮的位置调整。

27、本技术在一较佳示例中可以进一步配置为:所述主气囊的两侧均设置有凸起部,每个所述安装座内均开设有用于容纳所述凸起部的容纳槽。

28、通过上述技术方案,操作人员通过先将主气囊的凸起部置于安装座的容纳槽内,在对主气囊充入适当的气体,使得凸起部膨胀之后能够嵌设于容纳槽内,因此,在容纳槽内壁的阻碍作用下,降低了主气囊从载具上分离的可能性。

29、本技术在一较佳示例中可以进一步配置为:所述主气管上安装有用于控制所述主气管启闭的阀门一,所述主气管上还安装有用于监测所述主气囊内压力的压力表一,所述副气管上安装有用于控制所述副气管启闭的阀门二,所述副气管上还安装有用于监测所述副气囊内压力的压力表二。

30、通过上述技术方案,操作人员向主气囊内充气的过程中,观察压力表一的数值变化,当主气囊内的气体压力达到预定值时,关闭阀门一,以减少外泄的气体,修复薄膜粘合完成之后,开启阀门一,释放主气囊内的气体,回收载具。副气囊上压力表二和阀门二同理,不再赘述。

31、综上所述,本技术包括以下有益技术效果:

32、1、被主气囊挣破之后的细绳,和载具保持连接,在载具回收的过程中,细绳能够跟随载具向管道外移动,一并完成了载具和细绳的回收,从而降低了被挣破的细绳,污染管道输出端的可能性;

33、2、主气囊充气之前,先对两个副气囊进行充气,使得副气囊抵紧于管道内壁,在管道内壁和副气囊的摩擦力作用下,降低了载具在管道内发生位移的可能性,也就能够保证修复薄膜粘接位置的准确性,从而提升了管道修复的施工质量;

34、3、主气囊和副气囊均充气完成之后,对加热层内的加热丝进行通电,使得加热丝发出热量,不仅能够加快修复薄膜上的粘合剂的挥发速度,以便于缩短管道修复所需时间,加快施工速度;还能够使主气囊和副气囊发生微膨胀,以进一步降低载具移动的可能性,也就降低了修复薄膜和管道发生相对位移的可能性,从而提升修复薄膜和管道粘合的稳定性;

35、4、操作人员通过转动锥齿轮二,间接驱动滚轮移动,以调整滚轮和安装座外壁之间的距离,使得每个滚轮能够沿着管道的内壁滚动,也就使得转动座的轴线、主气囊的轴线和管道的轴线共线,增大修复薄膜和管道内壁的接触面积,也就增加了修复薄膜在管道内的稳定性,也扩大了本载具的适用范围。

- 还没有人留言评论。精彩留言会获得点赞!