一种二次注塑复合法兰、注塑成型装置及方法与流程

本发明涉及注塑制造领域,具体涉及一种二次注塑复合法兰、注塑成型装置及方法。

背景技术:

1、注塑成型的管道连接法兰应用范围广,尤其是在汽车制造领域中,覆盖了发动机系统、冷却系统、燃油系统和排放系统等多个领域。它具有轻量化、耐腐蚀、低成本等优点,符合汽车制造领域轻量化、高性能、省油环保的要求。当应用在汽车等高振动工况下,为了确保安全性,对法兰件的抗震、抗冲击、密封性以及强度等性能有更高的要求。传统的注塑法兰件,采用单一的材质注塑成型,受限于单一材质性能的局限性,难以兼顾上述各种性能。因此,能够实现材料性能优势互补的复合材料的注塑法兰有待研发。

技术实现思路

1、为克服上述现有技术的不足,本发明提供一种二次注塑复合法兰,通过复合两种注塑材料以及内嵌加固弹簧,兼顾多种性能优势,具有可靠性好的优点。

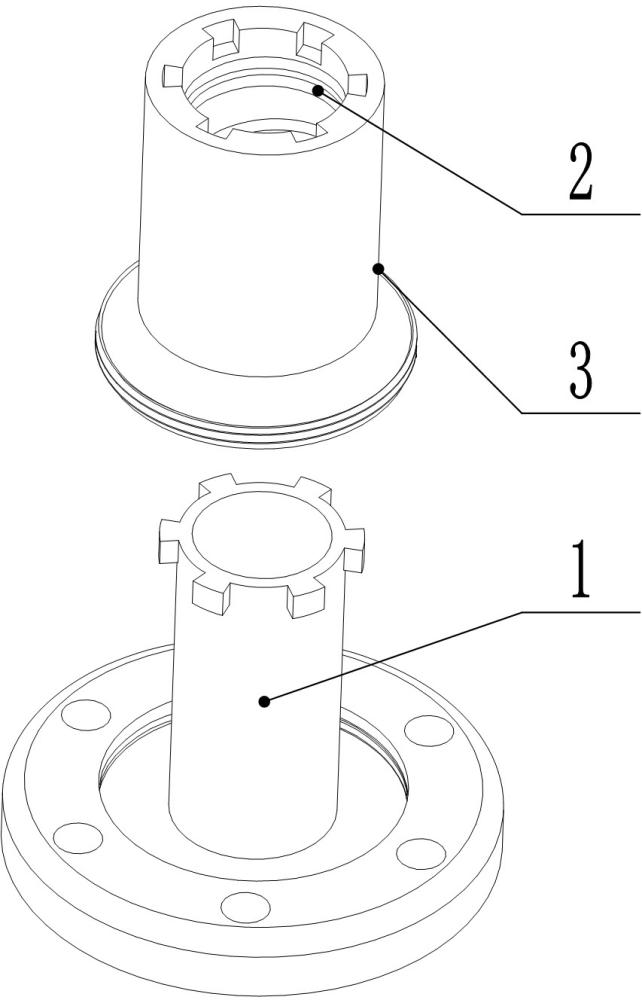

2、为了实现上述目的,本发明是通过如下的技术方案来实现:一种二次注塑复合法兰,包括:

3、第一成型体,所述第一成型体包括管体内芯和连接盘,所述连接盘设置在管体内芯一端,所述连接盘上设有安装孔;加固弹簧,所述加固弹簧套设在管体内芯外侧,第二成型体,所述第二成型体包括管体套,所述管体套整体包覆在加固弹簧和管体内芯外侧;所述第一成型体硬度大于第二成型体。

4、基于上述装置,对应管体内芯和连接盘采用相对硬质的材料以保证法兰的强度,而包覆于管体内芯外侧的管体套则采用相对弹性的材料,以提升吸振效果和与套接管体连接的密封性。优选的,第一成型体的材料可选用硬质pvc,所述第二成型体的材料可选用热塑性氟橡胶fkm。此外在管体套内管体内芯外套设加固弹簧,能够提升法兰对应管体的径向抗冲击能力,进一步提升复合法兰的性能。因此,本技术所述的一种二次注塑复合法兰,通过复合两种注塑材料以及内嵌加固弹簧,兼顾多种性能优势,具有可靠性好的优点。

5、进一步的,本技术所述的一种二次注塑复合法兰,所述管体套远离环形连接部一端径向向内延伸设有一组第一凸部,一组所述第一凸部呈周向间隔设置,对应的,所述管体内芯远离连接盘一端设有径向向外延伸的一组第二凸部,一组所述第二凸部嵌设在一组第一凸部的间隔位置;

6、所述加固弹簧设置在第二凸部和连接盘之间。作为本技术的优选方案,注塑成型后,硬质的所述连接盘和第二凸部用于对所述加固弹簧轴向定位。并且,所述第一凸部和第二凸部互相间隔嵌设,能够提升所述管体内芯和管体套在端部连接的紧密性。此外,注塑制造时,与所述第一凸部相对应的模具型芯件能够对所述加固弹簧的端部实现轴向定位。

7、进一步的,本技术所述的一种二次注塑复合法兰,所述第二成型体在管体套一端径向向外延伸形成环形连接部,所述环形连接部嵌设于连接盘近管体内芯一侧的端面上。作为本技术的优选方案,外接管件轴向抵触所述连接盘端面时,能够提升轴向密封性。

8、进一步的,本技术所述的一种二次注塑复合法兰,所述环形连接部外侧面设有螺纹。作为本技术的优选方案,能够提升所述环形连接部嵌设于连接盘的牢靠性。

9、一种注塑成型装置:用于制造所述的一种二次注塑复合法兰,包括,型芯组件,所述型芯组件内设有与注塑件相适应的成型腔;

10、所述型芯组件包括定模型芯组件,包括型芯件,所述型芯件整体呈圆柱形,所述型芯件外侧壁用于成型管体内芯内壁;动模型芯组件,包括型芯管,所述型芯管用于成型管体套内壁,所述型芯管套设在型芯件上;所述动模型芯组件还包括设置在套设在型芯管外侧的环形成型板,所述环形成型板与管体套近连接盘一侧形状相适应;还包括第一驱动组件,所述第一驱动组件与型芯管和环形成型板驱动连接,所述第一驱动组件用于驱动型芯管和环形成型板轴向移动至第一成型位和第二成型位,以实现成型腔对应第二成型体和第一成型体成型件整体形状的切换;还包括定模固定组件和动模固定组件,所述定模型芯组件安装在定模固定组件上,所述动模型芯组件和第一驱动组件安装在动模固定组件上,所述动模固定组件能够水平移动以实现型芯组件开闭。

11、基于上述装置,需要说明的是,所述第一成型体的注塑温度要低于所述第二成型体的注塑温度,具体的,第一成型体的材料可选用硬质pvc,所述第二成型体的材料可选用热塑性氟橡胶fkm。

12、所述型芯管和环形成型板移动至第一成型位时,所述成型腔由所述型芯管、环形成型板阻隔成与第二成型体形状相适应的腔室,此时所述环形成型板用于对管体套近连接盘一端成型;所述型芯管和环形成型板移动至第二成型位时,所述型芯管整体移动至型芯件一端,所述环形成型板用于对连接盘底部区域成型,所述成型腔形状与复合法兰整体相适应。故能够实现成型腔对应第二成型体和第一成型体形状的切换,实现先成型第二成型体后成型第一成型体。即在完成第二成型体成型后,成型腔内的第二成型体不必取出,通过第一驱动组件驱动型芯管和环形成型板转换至第二成型位,成型后的第二成型体即成为型芯,此时成型腔的形状与第一成型体相适应。因此,即能够进行二次注塑以提升注塑效率。

13、进一步的,本技术所述的一种注塑成型装置,所述定模型芯组件包括对应成型件外侧壁的套体型芯,所述套体型芯包括对应管体套外壁的套筒。

14、进一步的,本技术所述的一种注塑成型装置,所述动模型芯组件包括对应成型连接盘底部的成型板,所述成型板上设有与环形成型板形状相适应的槽孔,所述环形成型板移动至第二成型位时,所述环形成型板嵌设于槽孔内。作为本技术的优选方案,具体的,所述环形成型板移动至第二成型位时,其成型面与成型板共面。所述环形成型板移动至第一成型位时,所述环形成型板整体在成型板内侧。

15、进一步的,本技术所述的一种注塑成型装置,所述动模固定组件包括间隔设置的第一安装板和第二安装板,所述成型板安装在第一安装板上,所述第一驱动组件包括安装在第二安装板上的驱动缸,所述驱动缸伸缩组件与型芯管相连接。作为本技术的优选方案,通过驱动缸驱动型芯管轴向移动,以实现其在第一和第二成型位切换。具体的,所述驱动缸的伸缩杆与型芯管同轴,并且安装在型芯管端部。

16、进一步的,本技术所述的一种注塑成型装置,所述第一驱动组件包括滑动架,所述滑动架包括滑动板和一组第一导杆,所述滑动板和环形成型板间隔设置,一组第一导杆安装在所述环形成型板远离成型腔一侧,所述滑动板安装在一组第一导杆上;

17、所述第一安装板和第二安装板之间设有第二导杆,所述滑动板滑动设置在第二导杆上;所述型芯管外侧壁设有驱动板,所述驱动板滑动设置在一组第一导杆上,所述驱动板设置在滑动板和环形成型板之间;所述驱动板用于随型芯管移动过程中推动滑动板或环形成型板使得环形成型板移动至第一或第二成型位。

18、作为本技术的优选方案,因此,能够实现通过一个驱动缸实现不同行程的型芯管和环形成型板在第一和第二成型位的切换。能够提高切换效率兼具结构紧凑的优点。

19、一种复合法兰注塑成型方法,使用所述的一种注塑成型装置,包括如下步骤;

20、步骤s1:复位,初始状态时所述型芯管和环形成型板移动至第一成型位,所述动模固定组件移动至型芯组件打开;步骤s2:套设弹簧,在型芯管上套设加固弹簧;步骤s3:合模,所述动模固定组件移动至型芯组件闭合;步骤s4:一次注塑,对成型腔进行注塑成型,冷却形成第二成型体;此时第二成型体包覆于加固弹簧。

21、步骤s5:变化型腔,所述第一驱动组件驱动所述型芯管和环形成型板移动至第二成型位;步骤s6;二次注塑,对成型腔进行注塑成型,冷却形成所述的一种二次注塑复合法兰;

22、步骤s7:开模至复位状态,取出成型件。

23、作为本技术的优选方案,一般的注塑方法,会先完成第一成型体的注塑成型,再开模,将加固弹簧套设在管体内芯上,再切换型腔完成第二成型体的注塑成型,效率低下。基于上述方法,先将嵌件加固弹簧置入模具内,再进行一次注塑、二次注塑,直接能得到成品,具有注塑成型效率高的优点。

24、上述技术方案可以看出,本发明具有如下有益效果:

25、1. 本发明提供了一种二次注塑复合法兰,通过复合两种注塑材料以及内嵌加固弹簧,兼顾多种性能优势,具有可靠性好的优点。

26、2. 本发明提供了一种注塑成型装置,能够实现成型腔对应第二成型体和第一成型体形状的切换,实现先成型第二成型体后成型第一成型体。即在完成第二成型体成型后,成型腔内的第二成型体不必取出,通过第一驱动组件驱动型芯管和环形成型板转换至第二成型位,成型后的第二成型体即成为型芯,此时成型腔的形状与第一成型体相适应。因此,即能够进行二次注塑以提升注塑效率。

27、3. 本发明提供了一种复合法兰注塑成型方法,先将嵌件加固弹簧置入模具内,再进行一次注塑、二次注塑,直接能得到成品,具有注塑成型效率高的优点。

- 还没有人留言评论。精彩留言会获得点赞!