一种直埋供热管道的补偿装置的制作方法

本发明涉及长输供热行业使用的补偿,具体而言,涉及一种直埋供热管道的补偿装置。

背景技术:

1、供热管道直埋敷设采取有补偿设计方案时一般是通过设置金属波纹膨胀节来降低管道的应力,在布置金属波纹膨胀节时,管道上常会设置固定节,实现对管段的分割,在靠近弯头处常需要设置主固定节。靠近弯头处的金属波纹膨胀节一般选用外压轴向结构,其中一端为固定端,挨着固定节布置,另一端为滑动端用来吸收管道的位移,金属波纹膨胀节运输到现场后,固定端需要与固定节的钢管连接,滑动端需要与供热管道保温管连接。

2、目前大直径直埋供热管道采取金属波纹膨胀节补偿时主要存在以下问题,第一、现有固定节、膨胀节的两端常为钢制钢管,而目前供热热水管道常采用的保温管最外侧为聚乙烯材质,固定节、膨胀节的钢管与热水管道外侧的聚乙烯外护管现场进行补口处理时存在钢和聚乙烯两种异种材质连接的施工困难问题,如果连接处施工质量不合格,易引起后期连接处的泄漏,进而导致保温层的腐蚀破坏;第二、大直径管道完全依靠土壤锚固形成的锚固点会在运行过程中随着土壤摩擦力降低而产生位移,导致波纹管过量变形而损坏;第三、金属波纹膨胀节自身不具有固定功能,运输到现场后其波纹管组件端的端管与供热管道相连接,实现补偿位移功能,另一端的端管与现场已经安装完毕的固定节端部相连接实现固定功能;第四、直埋供热管道目前常采用三位一体的保温管,该保温管内侧为钢管,外侧为聚乙烯管,固定节和膨胀节到达现场后需要分别与供热管道连接,连接时需要先进行内管的焊接,为了实现内管的焊接及无损探伤,固定节和膨胀节的外管相应位置需要预留200-400mm的缺口,待内管焊接完成后再进行外部此缺口的处理,也称之为补口处理。补口时需要缺口外部安装热熔套,分别搭接在固定节和膨胀节的外管,最后进行密封处理。采用目前此安装方式会存在三个补口处理,分别是固定节与供热管道的接口、固定节与膨胀节的接口、膨胀节与供热管道的接口,现场施工工作量大且质量不易保证。

技术实现思路

1、有鉴于此,本发明旨在提出一种直埋供热管道的补偿装置,解决的问题之一是固定节及膨胀节现场与供热管道组对安装时钢管和聚乙烯管异种材质难以连接;解决的问题之二为直埋供热管道固定节和膨胀节产品在现场安装时接口数量多,接口施工量大,施工步骤繁琐,质量可靠性低;解决的问题之三是锚固点容易移动导致波纹管过量变形而损坏。

2、为达到上述目的,本发明的技术方案是这样实现的:

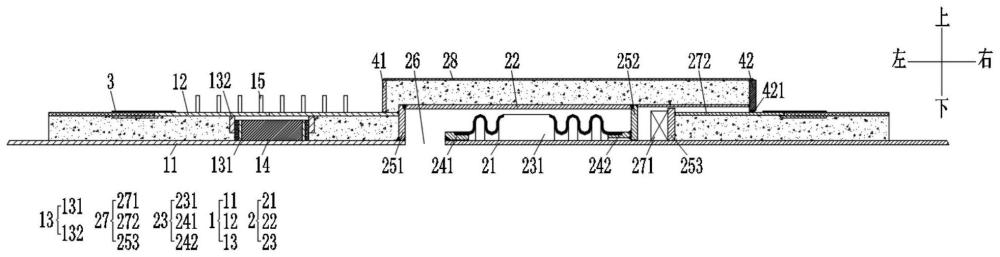

3、一种直埋供热管道的补偿装置,包括连接在一起的固定节组件和膨胀节组件,所述固定节组件包括固定内管、固定外管和环板组件,所述环板组件设置在固定内管和固定外管之间,所述环板组件用于固定内管和固定外管之间的限位固定;所述膨胀节组件包括第一端管、第二端管和波纹管组件,所述波纹管组件设置在第一端管和第二端管之间,所述波纹管组件用于吸收供热管道在运行中产生的形变;

4、所述固定外管包括第一固定外管和第二固定外管,所述第一固定外管和第二固定外管之间焊接在一起,所述第一固定外管的左端设置有钢塑连接组件,所述钢塑连接组件包括导向套和聚乙烯管,所述导向套安装在固定外管左端部的内侧,所述聚乙烯管安装在导向套的外部,并与固定外管的左端部抵接。

5、本技术所述的直埋供热管道的补偿装置,这种设置通过将固定节组件和膨胀节组件结合在一起,实现了具有补偿位移和自带固定的双重功能,提高了直埋供热管道运行的稳定性和可靠性,延长了膨胀节组件的寿命,还能减少固定节组件处的热量损失和应力集中,使供热管道能够长周期稳定运行,钢塑连接设置实现了补偿装置端口自带聚乙烯管,方便与现场保温管的聚乙烯外管进行接口处理,简化了施工步骤,降低了施工难度,且增强了固定节组件和管道连接处的密封可靠性以及补偿装置的质量可靠性。

6、进一步的,所述钢塑连接组件还包括热伸缩带,所述热伸缩带设置在固定外管的外部,包覆在聚乙烯管和固定外管的接口处,用于接口处的密封。

7、热伸缩带的材料具有一定的热膨胀性,可以在管道温度发生变化时自动调节长度,适应温度变化引起的管道伸缩,保持接口的密封性能,防止介质泄漏和外界物质进入管道,同时能够避免管道因温度变化而产生的应力集中和破坏,且使得固定节组件与管道连接处的施工更加便捷,只需在聚乙烯管和固定外管的接口处包覆热伸缩带,即可实现接口的密封,减少了施工步骤和工艺要求。

8、进一步的,所述导向套的外壁涂覆有热熔胶,所述热熔胶用于增强导向套和聚乙烯管之间的结合强度。

9、热熔胶在固化后能够形成坚固的粘结层,使导向套和聚乙烯管之间的连接更加牢固,降低了松动和脱落的风险,热熔胶能够填充导向套和聚乙烯管之间的微小间隙,防止介质泄漏和外界物质进入管道,提高了管道系统的安全性和可靠性,热熔胶具有较好的耐高温性能,能够在高温环境下保持稳定的性能,使得导向套和聚乙烯管之间的连接能够在高温条件下长期稳定工作,不会因温度变化而导致结构松动或失效。

10、进一步的,所述环板组件包括内环板和外环板,所述内环板包括第一内环板和第二内环板,所述外环板包括第一外环板和第二外环板,所述第一内环板和第二内环板设置在固定内管的外壁上,所述第一外环板和第二外环板设置在固定外管的内壁上,所述内环板和固定外管之间留有间隙,外环板和固定内管之间留有间隙,所述内环板位于第一外环板和第二外环板之间,所述内环板和外环板配合用于对固定内管进行限位固定;

11、所述波纹管组件包括波纹管、第一接管和第二接管,所述波纹管的左端通过第一接管和第一端管连接在一起,右端通过第二接管和第二端环板连接在一起,所述第二端环板和第二端管固定在一起,所述第一接管、第一端管的左端和第一端环板之间设置有避让间隙,用于吸收波纹管组件的形变。

12、这种设置既实现了固定内管和固定外管之间的限位固定,确保了环板组件的稳定性和安全性,也避免了固定内管和固定外管之间的直接接触,降低了热量传递,同时使得整个系统更加适应动态的工作环境,防止过度的应力集中。

13、进一步的,所述第一外环板和第一内环板之间设置有第一间隙,所述第一间隙内填充有第一保温层,用于隔绝第一外环板和第一内环板之间的热量传递;所述第二外环板和第二内环板之间设置有第二间隙,所述第二间隙内填充有第二保温层,用于隔绝第二外环板和第二内环板之间的热量传递。

14、这种设置能够有效阻挡内环板和外环板之间的热量传递,减少固定节组件处的散热损失,提高保温效果。

15、进一步的,所述固定内管和固定外管之间设置有加强环板,所述加强环板位于第一内环板和第二内环板之间,所述加强环板用于增强内环板的强度。

16、这种设置能够有效增强内环板的强度,提高环板组件处的整体稳定性和承载能力,避免由于环板组件强度不足导致变形或者固定功能的失效。

17、进一步的,所述固定外管的外壁均匀设置有多个无缝管,所述无缝管用于增强固定外管和外界混凝土之间的连接牢固度。

18、这种设置既增强了固定外管和混凝土之间的连接牢固度,提高了固定节组件的整体稳定性,另外无缝管的直径小,与混凝土之间的接触面积小,有效降低了应力集中,避免了固定节组件处的焊缝开裂以及混凝土开裂。

19、进一步的,所述膨胀节组件还包括限位装置,所述限位装置设在第二端环板的右侧,用于对波纹管组件进行限位,所述限位装置包括限位块、第三端环板和限位外管,所述第三端环板的下端和第一端管的外壁连接在一起,上端部和限位外管连接在一起,限位块设置在第三端环板的左端。

20、这种设置可以控制波纹管组件的位移范围,避免波纹管组件的过量位移,有助于保护波纹管组件的正常运行,避免对管道系统造成不必要的损坏。

21、进一步的,所述膨胀节组件还包括外护筒,所述外护筒的左端通过第一保温环板和第二固定外管连接在一起,右端通过第二保温环板和第二端管连接在一起;所述第二保温环板的下端设置有密封块,所述第二保温环板通过密封块能够在限位外管的外壁上滑动。

22、这种设置既实现了膨胀节组件外管及端管外部的保温,同时实现了波纹管组件连接端管外部保温结构的滑动伸缩,保证了波纹管组件伸缩变形时相连接的端管处保温结构的完好密封性,避免端管外侧保温不能随着波纹管组件伸缩造成的挤压破坏。

23、进一步的,所述聚乙烯管和固定内管之间的空隙、所述固定外管和固定内管之间的空隙、所述外护筒和第二端管之间的空隙、所述限位外管和第一端管之间的空隙填充聚氨酯发泡。

24、这种设置能够形成一个密封的保温层,既能有效提高管道的保温性能,减少热量的传递和损失,提高管道的热效率,还能有效防止介质泄漏和外界物质进入管道,同时,聚氨酯发泡填充能够提高固定节组件和膨胀节组件的强度,减少管道在运行过程中的振动和变形,延长管道的使用寿命。

25、相对于现有技术,本发明所述的直埋供热管道的补偿装置具有以下优势:

26、1)简化了施工步骤,降低了施工难度,使得补偿装置与现场保温管外管连接处的施工更加方便,且增强了补偿装置和供热管道连接处的密封可靠性以及补偿装置的质量可靠性;

27、2)实现了固定节和膨胀节两者的一体化设计,减少了与供热管道的接口数量,降低了现场的施工工作量;

28、3)能够避免波纹管过量变形,提高了异常工况下补偿装置的使用寿命;

29、4)有效阻断了部分热桥,降低了固定节组件处的散热损失,同时有效降低了与混凝土接触处的应力集中,避免了固定节组件处的焊缝开裂以及混凝土开裂。

- 还没有人留言评论。精彩留言会获得点赞!