电机测试用联轴工装的制作方法

本技术涉及电机测试,具体地说,涉及一种电机测试用联轴工装。

背景技术:

1、电子刹车助力控制器等产品中配置有电机,在产品投入使用前,需要对电机进行测试,以确保产品的性能达标。

2、测试电机时,需要使用联轴装置将驱动设备的轴部件与待测电机的轴部件相连,通过驱动设备驱动电机转动,测试电机的输出扭矩。

3、目前的联轴装置通常由联轴套和夹紧件组成;通过联轴套套接驱动设备的轴部件和待测电机的轴部件,并通过夹紧件夹紧对应的轴部件和联轴套。这种联轴装置,存在无法有效周向固定轴部件与联轴套,导致测试过程中轴部件与联轴套之间存在转动的问题;此外,待测电机通常具有不同规格,测试过程中需要换型,由于驱动设备的轴部件/待测电机的轴部件与联轴套之间产生了转动,造成换型时无法精确对位驱动设备/待测电机的机械零位,影响测试准确性和测试效率。

4、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本实用新型的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、有鉴于此,本实用新型提供一种电机测试用联轴工装,通过周向定位构件和联接轴,供驱动设备和待测电机稳定地联接于联轴器、实现周向固定,避免测试过程中驱动设备和待测电机相对联轴器转动,并便于换型过程中快速、精准地定位驱动设备/待测电机的机械零位,从而提高测试效率,确保测试准确性。

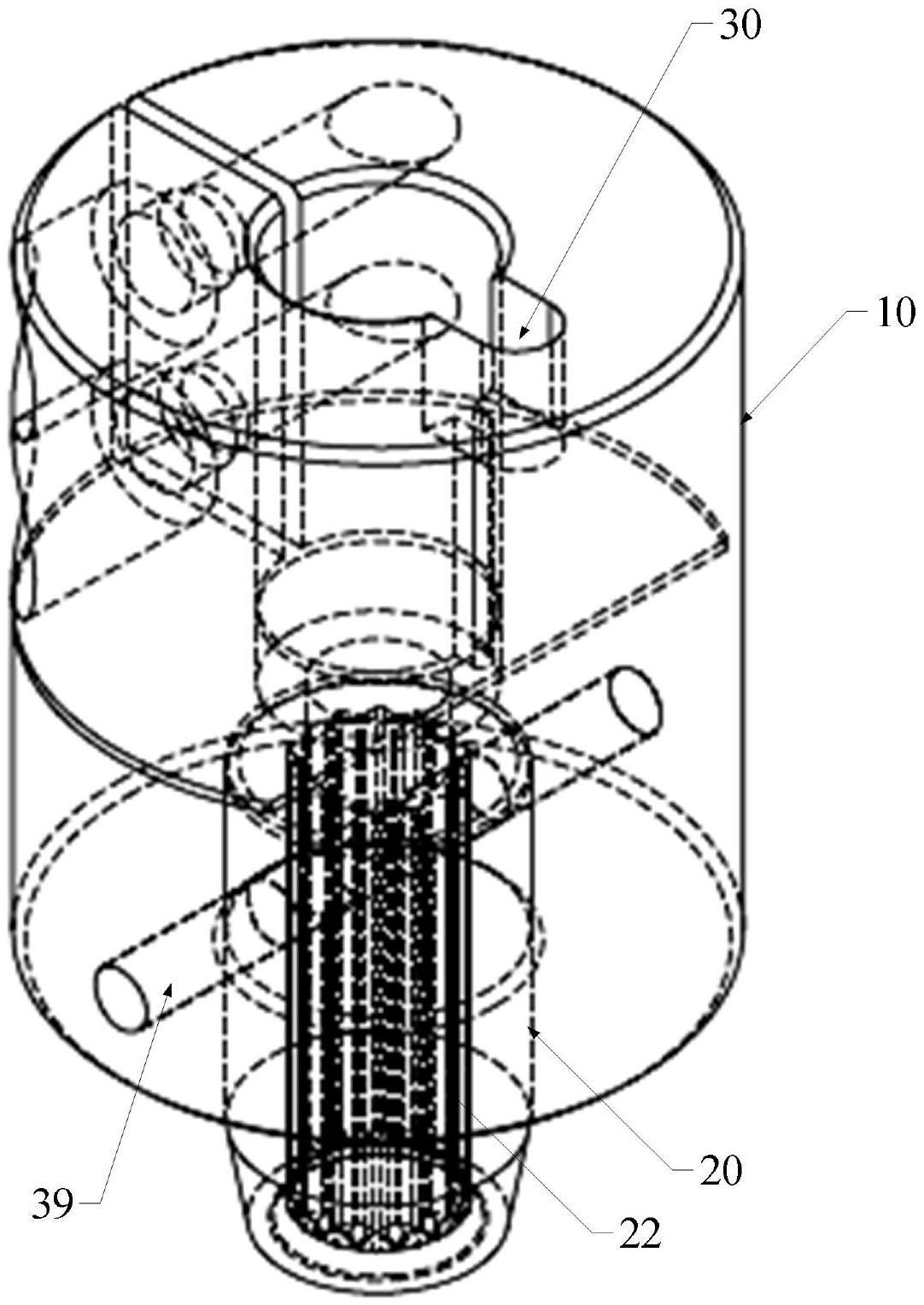

2、根据本实用新型的一个方面,提供一种电机测试用联轴工装,包括:联轴器,具有供驱动设备的驱动轴联接的第一端及相对所述第一端的第二端;联接轴,联接于所述第二端、设置有供待测电机的电机轴联接的连接键;周向定位构件,至少所述驱动轴通过所述周向定位构件联接于所述第一端,所述周向定位构件用于周向同步所述驱动设备的机械零位和所述连接键的机械零位、并限制所联接的轴部件相对所述联轴器的转动。

3、上述的电机测试用联轴工装,通过周向定位构件和联接轴,使驱动设备的驱动轴和待测电机的电机轴通过联轴器稳定地联接;周向定位构件能够周向同步驱动设备的机械零位和连接键的机械零位,而待测电机的机械零位能够通过与连接键进行键对位的方式便捷定位,从而使驱动设备的机械零位与待测电机的机械零位相对位,周向定位构件还限制所联接的轴部件相对联轴器的转动,避免测试过程中对应的轴部件发生转动,实现对待测电机的精准测试,确保测试准确性;此外,通过周向定位构件实现所联接的轴部件与联轴器之间保持周向固定,还便于在换型过程中快速、精准地定位驱动设备/待测电机的机械零位,以缩短换型时间,提高测试效率。

4、在一些实施例中,所述周向定位构件的设置位置与所联接的轴部件的机械零位周向对位、且周向干涉所联接的轴部件相对所述联轴器的运动。

5、周向定位构件的设置位置与所联接的轴部件的机械零位周向对位,能够实现对应的轴部件通过周向定位构件联接至联轴器时,即在周向定位构件处定位其机械零位,从而便于驱动设备的机械零位与待测电机的机械零位相对位;此外,通过周向干涉所联接的轴部件相对联轴器的运动的方式,无需复杂的固定结构,即可限制所联接的轴部件相对联轴器的转动,使所联接的轴部件与联轴器之间保持周向固定。

6、在一些实施例中,所述周向定位构件包括:键槽,开设于所述第一端的第一轴孔中;平键,嵌设于所述驱动轴的轴壁、与所述驱动设备的机械零位周向对位;随所述驱动轴插入所述第一轴孔,所述平键卡入所述键槽、且周向抵顶所述驱动轴和所述键槽。

7、通过平键夹紧方式,在驱动轴的轴壁嵌设与驱动设备的机械零位周向对位的平键,并使平键在驱动轴插入第一轴孔的过程中卡入第一轴孔的键槽中、以周向抵顶驱动轴和键槽,能够防止驱动设备相对联轴器转动,便于对待测电机进行高扭矩传递测试。

8、在一些实施例中,所述键槽的轴向延伸长度大于等于所述平键的轴向延伸长度。

9、键槽的轴向延伸长度大于等于平键的轴向延伸长度,能够便于换型时键槽适配不同轴向规格的驱动轴/平键。

10、在一些实施例中,所述周向定位构件还包括:定位螺丝,自所述第一端的外壁径向插入所述键槽、至抵顶所述平键。

11、通过侧向插入的定位螺丝抵顶平键,能够防止平键脱落,使平键稳定地周向抵顶驱动轴和键槽。

12、在一些实施例中,所述周向定位构件包括:非圆形的第一凹槽和第一肩台,分别设置于所述第一端的端面和所述驱动轴的轴壁,随所述驱动轴插入所述第一端的第一轴孔,所述第一肩台卡入且周向抵顶所述第一凹槽;其中,设置于所述驱动轴的轴壁的周向定位构件与所述驱动设备的机械零位周向对位;非圆形的第二凹槽和第二肩台,分别设置于所述第二端的端面和所述联接轴的轴壁,随所述联接轴插入所述第二端的第二轴孔,所述第二肩台卡入且周向抵顶所述第二凹槽;其中,设置于所述联接轴的轴壁的周向定位构件与所述连接键的机械零位周向对位、且设置于所述第二端的端面的周向定位构件与设置于所述第一端的端面的周向定位构件周向对齐。

13、通过非圆形的第一凹槽和第一肩台,使驱动轴插入第一轴孔时第一肩台卡入且周向抵顶第一凹槽,防止驱动设备相对联轴器的转动;通过非圆形的第二凹槽和第二肩台,使联接轴插入第二轴孔时第二肩台卡入且周向抵顶第二凹槽,防止待测电机相对联轴器的转动;且设置于驱动轴的周向定位构件与驱动设备的机械零位周向对位、设置于联接轴的周向定位构件与连接键的机械零位周向对位、设置于联轴器的两端的周向定位构件周向对齐,能够实现驱动轴和联接轴联接至联轴器时,即在周向定位构件处实现机械零位的精准对位。

14、在一些实施例中,所述第一凹槽开设于所述第一端的端面,所述第一凹槽轴向凹陷且周向包围所述第一轴孔,所述第一肩台形成于所述驱动轴的轴壁,所述第一肩台与所述驱动轴的用于插入所述第一轴孔的第一插入部连接、且周向超出所述第一插入部;所述第二凹槽开设于所述第二端的端面,所述第二凹槽轴向凹陷且周向包围所述第二轴孔,所述第二肩台形成于所述联接轴的轴壁,所述第二肩台与所述联接轴的用于插入所述第二轴孔的第二插入部连接、且周向超出所述第二插入部。

15、通过开设于第一端的端面、轴向凹陷且周向包围第一轴孔的第一凹槽、以及形成于驱动轴的轴壁、连接驱动轴的第一插入部且周向超出第一插入部的第一肩台,实现随着第一插入部插入第一轴孔,第一肩台精准地卡入第一凹槽,周向固定驱动轴与联轴器;通过开设于第二端的端面、轴向凹陷且周向包围第二轴孔的第二凹槽、以及形成于联接轴的轴壁、连接联接轴的第二插入部且周向超出第二插入部的第二肩台,实现随着第二插入部插入第二轴孔,第二肩台精准地卡入第二凹槽,周向固定联接轴与联轴器。而电机轴与联接轴之间,可通过电机轴上的外花键及联接轴的连接键实现周向的稳固连接。

16、在一些实施例中,所述第一凹槽沿所述第一轴孔的第一径线延伸、所述第二凹槽沿所述第二轴孔的第二径线延伸;当所述第一肩台卡入所述第一凹槽、所述第二肩台卡入所述第二凹槽,所述驱动设备的机械零位和所述连接键的机械零位落入由所述第一径线和所述第二径线形成的平面。

17、当第一肩台卡入第一凹槽、第二肩台卡入第二凹槽,驱动设备的机械零位和连接键的机械零位落入由第一凹槽的延伸方向(第一径线)和第二凹槽的延伸方向(第二径线)形成的平面,从而便于驱动设备的机械零位与待测电机的机械零位的精准对位。

18、在一些实施例中,所述周向定位构件还包括:定位销轴,径向贯穿所述第二端的第二轴孔和所述联接轴。

19、通过径向贯穿第二轴孔和联接轴的定位销轴,使联接轴稳定地联接于联轴器。

20、本实用新型与现有技术相比的有益效果至少包括:

21、本实用新型的电机测试用联轴工装,通过周向定位构件和联接轴,使驱动设备的驱动轴和待测电机的电机轴通过联轴器稳定地联接;周向定位构件能够周向同步驱动设备的机械零位和连接键的机械零位,而待测电机的机械零位能够通过与连接键进行键对位的方式便捷定位,从而使驱动设备的机械零位与待测电机的机械零位相对位,周向定位构件还限制所联接的轴部件相对联轴器的转动,避免测试过程中对应的轴部件发生转动,实现对待测电机的精准测试,确保测试准确性;此外,通过周向定位构件实现所联接的轴部件与联轴器之间保持周向固定,还便于在换型过程中快速、精准地定位驱动设备/待测电机的机械零位,以缩短换型时间,提高测试效率;

22、当本实用新型的电机测试用联轴工装应用至电子刹车助力控制器的10齿花键轴电机和14齿花键轴电机两种不同规格的电机测试时,能够明显地缩短换型时间,换型时间从原本的2个小时降低至15分钟;且测试过程的稳定性和准确率明显提高,一次测试即通过的比率从原本的75%提升至99.8%。

23、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本实用新型。

- 还没有人留言评论。精彩留言会获得点赞!