一种润滑介质注入装置的制作方法

本技术涉及液体注入设备领域,尤其涉及一种润滑介质注入装置。

背景技术:

1、在核电站开盖期间,拧出顶盖上的主螺栓之前,需要使用润滑介质对主螺栓进行浸润。目前,对主螺栓进行润滑时,采用的是人工注入润滑介质的方式,现场人员将润滑介质直接从主螺栓的适配器上方倒入主螺栓内部,进而进入到主螺栓底部通道中。人工注入方式存在耗时较长,润滑介质注入量不能统一,注入过程中容易洒出的问题,同时,还存在现场人员受辐照剂量大的问题。

技术实现思路

1、本实用新型要解决的技术问题在于,提供一种润滑介质注入装置。

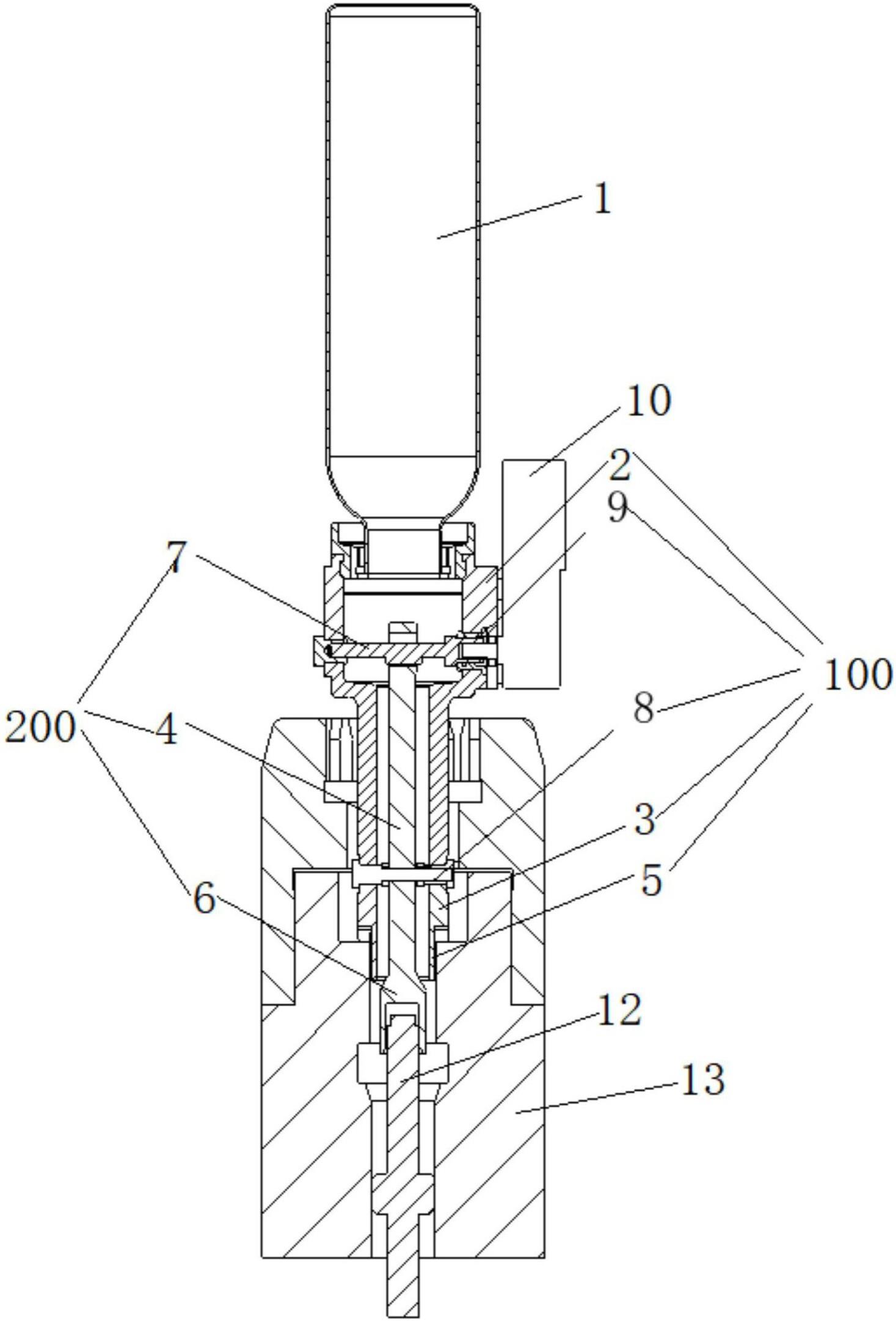

2、本实用新型解决其技术问题所采用的技术方案是:提供一种润滑介质注入装置,包括存放有润滑介质的介质容器、震动机构、与所述震动机构连接的驱动机构、以及设有上下贯穿的通孔的基座;所述介质容器安装于所述基座开口端面处,与所述通孔连通设置;所述震动机构设置于所述通孔内,所述震动机构包括连接件、震动头、以及设置于所述基座的通孔内可转动的第一连杆;所述连接件一端与所述震动头连接,所述连接件另一端与所述第一连杆连接,所述第一连杆与所述驱动机构连接,所述驱动机构带动所述第一连杆转动,所述第一连杆转动时带动所述连接件摆动而带动所述震动头震动。

3、优选地,所述驱动机构包括驱动马达,所述驱动马达固定安装于所述基座外部,所述驱动马达的输出轴与所述第一连杆连接,带动所述第一连杆转动。

4、优选地,所述驱动机构还包括驱动电源;所述驱动电源固定安装于所述基座外部,与所述驱动马达连接并提供电源。

5、优选地,所述基座包括依次连接的第一管段、第二管段、以及第三管段;所述第二管段位于所述第一管段与所述第三管段之间;所述第一管段的内孔横截面积大于所述第二管段内孔横截面积,所述第二管段内孔横截面积与所述第三管段内孔横截面积相等;所述第一管段与所述介质容器连接处设置有内螺纹;所述第三管段下端设置有用于连接的外螺纹。

6、优选地,所述第三管段上设置有用于导气的凹槽,所述凹槽位于所述外螺纹表面且与所述外螺纹垂直。

7、优选地,所述基座还包括对所述连接件进行摆动限位的限位杆,所述限位杆设置于所述第二管段内部,且所述限位杆与所述第一连杆平行。

8、优选地,所述基座还包括密封环,所述密封环安装于所述驱动机构穿过所述基座的位置。

9、优选地,所述第一连杆与所述基座轴线垂直,设置于所述第一管段内;所述第一连杆两端可转动安装在所述基座上,且与所述基座的中轴线相交且垂直;所述第一连杆与所述连接件连接位置设置有带动所述连接件摆动的偏心凸起。

10、优选地,所述连接件上端设置有与所述偏心凸起配合连接的径向通孔,所述连接件通过所述径向通孔与所述第一连杆垂直连接;所述连接件与所述基座中轴线平行,设置于所述基座内部。

11、优选地,所述连接件为圆柱状,且所述连接件的外径小于所述第二管段的内孔横截面积。

12、实施本实用新型的技术方案,介质容器中注入一定量的润滑介质,介质容器与基座连接,润滑介质通过基座进行注入,在注入过程中,通过震动机构加快注入速度,实现了润滑介质注入装置代替人工注入,避免了人工注入受辐照剂量大的问题,降低了人工成本,实现了润滑介质量化注入,同时,解决了了人工注入过程中容易洒出的问题。

技术特征:

1.一种润滑介质注入装置,其特征在于,包括存放有润滑介质的介质容器(1)、震动机构(200)、与所述震动机构(200)连接的驱动机构(300)、以及设有上下贯穿的通孔的基座(100);

2.根据权利要求1所述的润滑介质注入装置,其特征在于,所述驱动机构(300)包括驱动马达(10),所述驱动马达(10)固定安装于所述基座(100)外部,所述驱动马达(10)的输出轴与所述第一连杆(7)连接,带动所述第一连杆(7)转动。

3.根据权利要求2所述的润滑介质注入装置,其特征在于,所述驱动机构(300)还包括驱动电源(11);所述驱动电源(11)固定安装于所述基座(100)外部,与所述驱动马达(10)连接并提供电源。

4.根据权利要求3所述的润滑介质注入装置,其特征在于,所述基座(100)包括依次连接的第一管段(2)、第二管段(3)、以及第三管段(5);所述第二管段(3)位于所述第一管段(2)与所述第三管段(5)之间;所述第一管段(2)的内孔横截面积大于所述第二管段(3)内孔横截面积,所述第二管段(3)内孔横截面积与所述第三管段(5)内孔横截面积相等;所述第一管段(2)与所述介质容器(1)连接处设置有内螺纹;所述第三管段(5)下端设置有用于连接的外螺纹。

5.根据权利要求4所述的润滑介质注入装置,其特征在于,所述第三管段(5)上设置有用于导气的凹槽,所述凹槽位于所述外螺纹表面且与所述外螺纹垂直。

6.根据权利要求4所述的润滑介质注入装置,其特征在于,所述基座(100)还包括对所述连接件(4)进行摆动限位的限位杆(8),所述限位杆(8)设置于所述第二管段(3)内部,且所述限位杆(8)与所述第一连杆(7)平行。

7.根据权利要求4所述的润滑介质注入装置,其特征在于,所述基座(100)还包括密封环(9),所述密封环(9)安装于所述驱动机构穿过所述基座(100)的位置。

8.根据权利要求4所述的润滑介质注入装置,其特征在于,所述第一连杆(7)与所述基座(100)轴线垂直,设置于所述第一管段(2)内;所述第一连杆(7)两端可转动安装在所述基座(100)上,且与所述基座(100)的中轴线相交且垂直;所述第一连杆(7)与所述连接件(4)连接位置设置有带动所述连接件(4)摆动的偏心凸起。

9.根据权利要求8所述的润滑介质注入装置,其特征在于,所述连接件(4)上端设置有与所述偏心凸起配合连接的径向通孔,所述连接件(4)通过所述径向通孔与所述第一连杆(7)垂直连接;所述连接件(4)与所述基座(100)中轴线平行,设置于所述基座(100)内部。

10.根据权利要求9所述的润滑介质注入装置,其特征在于,所述连接件(4)为圆柱状,且所述连接件(4)的外径小于所述第二管段(3)的内孔横截面积。

技术总结

本技术公开了一种润滑介质注入装置,包括存放有润滑介质的介质容器、震动机构、与震动机构连接的驱动机构、及设有上下贯穿的通孔的基座;介质容器安装于基座开口端面处,与通孔连通设置;震动机构设置于通孔内,震动机构包括连接件、震动头、及设置于基座的通孔内可转动的第一连杆;连接件一端与震动头连接,连接件另一端与第一连杆连接,第一连杆与驱动机构连接,驱动机构带动第一连杆转动,第一连杆转动时带动连接件摆动而带动震动头震动。实施本技术技术方案,润滑介质注入装置代替了人工注入方式,避免了人工注入受辐照剂量大的问题,降低了人工成本,实现了润滑介质量化注入,同时,解决了了人工注入过程中容易洒出的问题。

技术研发人员:梁永辉,胡建强,沈曙,郑颂贤,周张祥

受保护的技术使用者:中广核核电运营有限公司

技术研发日:20230222

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!