塑料壳体机油泵的制作方法

本技术涉及一种塑料壳体机油泵。

背景技术:

1、中国实用新型专利(申请号:cn200920233900.5)所提出的机油泵,包括泵体、泵盖、转子轴、内转子、外转子;泵盖盖在泵体上;在泵体上开有设置内转子和外转子的转子腔,转子和外转子设在转子腔内;内转子连接在转子轴上;泵盖表面设有进油腔和出油腔,泵体内设有进油孔和出油孔,进油腔与进油孔连通,出油腔与出油孔连通;泵盖和泵体内都设有暗通式油路,所述进油腔和出油腔通过泵盖内的暗通式油路与泵体内暗通式油路连接的进油孔和出油孔连通。

2、但是现有的机油泵在使用的过程中存在一些不足之处需要进行改进,首先就是现有的机油泵的外壳采用铝合金材料,重量比较重,而且金属材质机油进油,出油油路无法注塑成型,需要进行焊接,加工工序比较多,生产效率比较低,产品一致性比较差,而且金属的凸轮轴内孔需要额外机床加工,增加了生产制造中的设备使用量,因此我们对此做出改进,提出一种塑料壳体机油泵。

技术实现思路

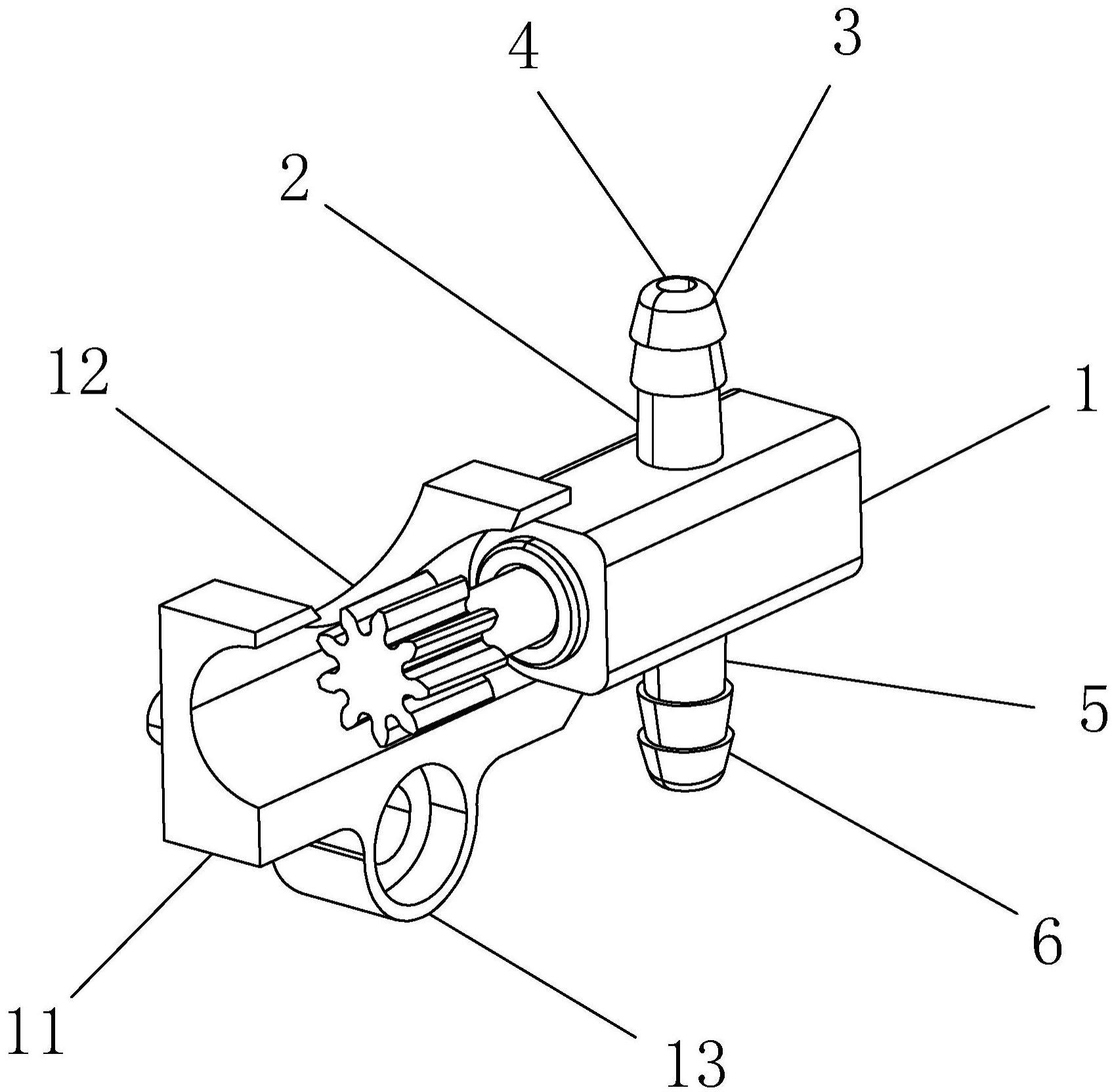

1、针对现有技术的不足,本实用新型提供了一种塑料壳体机油泵,一种塑料壳体机油泵,所述外壳体的上部设置有第一油管,所述第一油管的上端部设置有第一锥套,所述第一锥套的上方开设有第一油口,所述外壳体的下方设置有第二油管,所述第二油管的下端部设置有第二锥套,所述第一锥套的下方开设有第一油口,所述外壳体的中心线处设置有转动轴,所述转动轴的端部连接有齿轮,所述外壳体由工程塑料材质制成,所述第一油管和所述第二油管与所述外壳体一体预制成型。

2、通过采用上述结构,通过所述外壳体由工程塑料材质制成,由于材料密度差异,可减少约为50%的重量,使产品更轻量化,通过所述第一油管和所述第二油管与所述外壳体一体预制成型,节省加工工序,提高生产效率,产品一致性更好。

3、作为本实用新型优选的技术方案,所述外壳体的内部设置有泵槽。

4、通过所述外壳体的内部设置有泵槽可预先放置脂质润滑油,进而在转动轴转动的过程中通过脂质润滑油进行润滑,减少转动摩擦。

5、作为本实用新型优选的技术方案,所述泵槽的槽面倾斜度为30-60°

6、通过采用上述结构,通过所述泵槽的槽面倾斜度为30-60°可根据不同的空间布置的要进行灵活的设置槽面的倾斜度的度数。

7、作为本实用新型优选的技术方案,所述转动轴套在轴孔当中,所述轴孔中设置有油槽。

8、通过采用上述结构,通过所述转动轴套在轴孔当中,所述轴孔中设置有油槽,并在油槽中放入润滑油,可有效的对转动轴在转动过程中进行润滑。

9、作为本实用新型优选的技术方案,所述齿轮的外表面套有齿套,所述齿套上开设有弧形槽。

10、通过采用上述结构,通过所述齿轮的外表面套有齿套可有效保护齿轮,通过所述齿套上开设有弧形槽可方便安装。

11、作为本实用新型优选的技术方案,所述齿套的下方设置有通孔。

12、通过采用上述结构,通过所述齿套的下方设置有通孔可有效对凸轮轴进行安装。

13、作为本实用新型优选的技术方案,所述通孔中开设有凸轮轴内孔。

14、通过采用上述结构,所述通孔中开设有凸轮轴内孔,凸轮轴内孔用无需额外机床加工,减少了生产制造中的设备使用量,可有效节能。

技术特征:

1.一种塑料壳体机油泵,包括外壳体,其特征在于:所述外壳体的上部设置有第一油管,所述第一油管的上端部设置有第一锥套,所述第一锥套的上方开设有第一油口,所述外壳体的下方设置有第二油管,所述第二油管的下端部设置有第二锥套,所述第一锥套的下方开设有第一油口,所述外壳体的中心线处设置有转动轴,所述转动轴的端部连接有齿轮,所述外壳体由工程塑料材质制成,所述第一油管和所述第二油管与所述外壳体一体预制成型。

2.根据权利要求1所述的塑料壳体机油泵,其特征在于:所述外壳体的内部设置有泵槽。

3.根据权利要求2所述的塑料壳体机油泵,其特征在于:所述泵槽的槽面倾斜度为30-60°。

4.根据权利要求3所述的塑料壳体机油泵,其特征在于:所述转动轴套在轴孔当中,所述轴孔中设置有油槽。

5.根据权利要求4所述的塑料壳体机油泵,其特征在于:所述齿轮的外表面套有齿套,所述齿套上开设有弧形槽。

6.根据权利要求5所述的塑料壳体机油泵,其特征在于:所述齿套的下方设置有通孔。

7.根据权利要求6所述的塑料壳体机油泵,其特征在于:所述通孔中开设有凸轮轴内孔。

技术总结

本技术公开了一种塑料壳体机油泵,通过外壳体由工程塑料材质制成,由于材料密度差异,可减少约为50%的重量,使产品更轻量化,通过第一油管和第二油管与外壳体一体预制成型,节省加工工序,提高生产效率,产品一致性更好,通过转动轴套在轴孔当中,轴孔中设置有油槽,并在油槽中放入润滑油,可有效的对转动轴在转动过程中进行润滑,通过齿轮的外表面套有齿套可有效保护齿轮,通过齿套上开设有弧形槽可方便安装,通过齿套的下方设置有通孔可有效对凸轮轴进行安装,通孔中开设有凸轮轴内孔,凸轮轴内孔用无需额外机床加工,减少了生产制造中的设备使用量,可有效节能。

技术研发人员:徐华登,阳承立,徐承骏

受保护的技术使用者:浙江朝鸿机械有限公司

技术研发日:20230224

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!