一种便于安排切换的双动力气阀的制作方法

本技术涉及阀门,具体为一种便于安排切换的双动力气阀。

背景技术:

1、在气体输送管道网中需要使用到阀门控制气体管道的开关,以便于控制气体的输送方向和输送量,目前使用的阀门大多为液压电磁阀和气动电磁阀,并且液压电磁阀主要依靠液压油推动活塞无杆的一侧移动,来实现阀门的开启或关闭,气动电磁阀主要依靠气体推动活塞无杆的一侧移动,来实现阀门的开启或关闭,也就是液压电磁阀和气动电磁阀均需要特定的动力源才能实现阀门的开关,当液压电磁阀的液压动力源出现故障时,液压电磁阀就无法工作,当气动电磁阀的高压动力源出现故障时,气动电磁阀就无法工作,当液压电磁阀或气动电磁阀在通电时是实现阀门关闭作用的,一旦发生液压动力源或高压动力源故障的情况,就会造成输气管道无法关闭,导致气体会超量输送,因此,采用单一动力源的阀门在气体输送管道中的应用存在一定的安全隐患,鉴于此,我们提出一种便于安排切换的双动力气阀。

技术实现思路

1、本实用新型的目的在于提供一种便于安排切换的双动力气阀,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

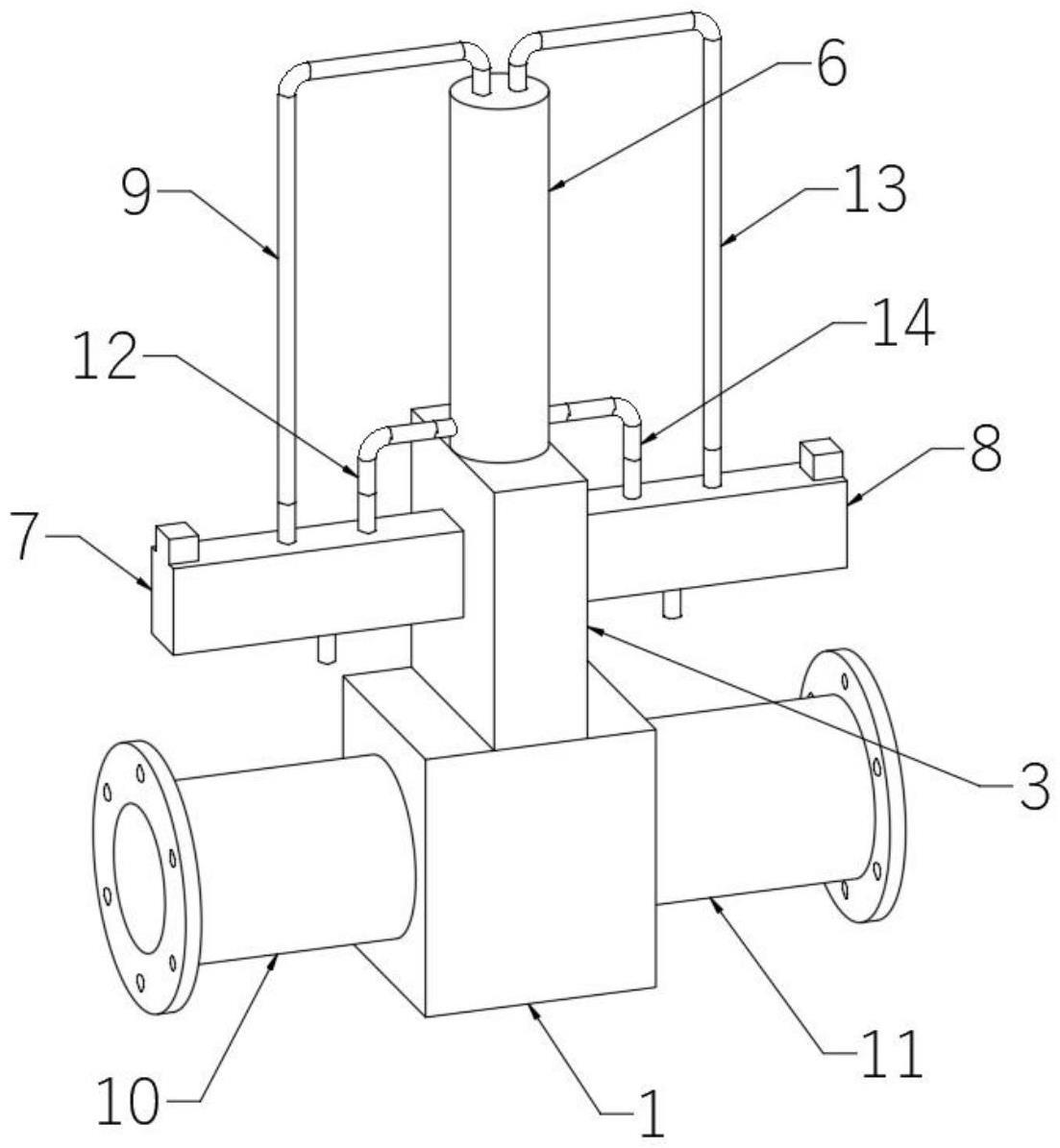

3、一种便于安排切换的双动力气阀,包括矩形通气盒,所述矩形通气盒的左侧设有进气连接管,所述矩形通气盒的右侧设有出气连接管,进气连接管和出气连接管的外端均设有法兰盘,以便于输气管道连接,所述矩形通气盒内设有矩形固块,所述矩形固块的顶部开设有u形密封槽,所述矩形通气盒的顶部设有矩形盒,矩形盒的底部为开口结构,矩形通气盒的顶部开设有矩形口,矩形口将u形密封槽与矩形盒连通;

4、所述矩形盒内滑动连接有阻断板,向阻断板向下移动至u形密封槽内,并且阻断板的外壁与u形密封槽的内壁完全贴合时,就可以对矩形盒内进行阻断,从而实现对输气管道的关闭,阻断板的底部为半圆形结构,所述矩形盒顶部的中部设有柱形盒,柱形盒为空心的圆柱形结构,所述柱形盒内滑动连接有可上下移动的伸缩杆,所述伸缩杆的底端穿过矩形盒的顶部且固定连接于阻断板顶部的中部,通过伸缩杆带动阻断板上下移动,从而便于使用者控制输气管道的开关,所述矩形盒的左侧设有气动二位五通换向阀,用于控制伸缩杆上下移动,所述矩形盒的右侧设有液压二位五通换向阀,也是用于控制伸缩杆上下移动,从而实现双动力控制。

5、优选的,所述矩形固块的左右两侧均设有导通管,所述进气连接管与左方导通管连通,所述出气连接管与右方导通管连通,将进气连接管与出气连接管连通,使气体从前一个输气管道进入后一个输气管道。

6、优选的,所述u形密封槽与两个导通管连通,所述阻断板的底部穿过矩形通气盒的顶部且活动插接于u形密封槽内,通过阻断板将u形密封槽密封,从而阻断两个导通管连通,进而实现气体的阻断,实现管道的关闭。

7、优选的,所述柱形盒内通过隔板分为气压驱动仓和液压驱动仓,所述柱形盒的顶部且靠近左端的位置设有与气压驱动仓连通的第一导气管,当气体从第一导气管输入气压驱动仓时,伸缩杆被向下推动,实现输气管道的关闭,所述柱形盒外壁的左端且靠近底部的位置设有与气压驱动仓连通的第二导气管,当气体从第二导气管输入气压驱动仓时,伸缩杆被向上推动,实现输气管道的开启。

8、优选的,所述气动二位五通换向阀顶部的第一气体输出口通过第一l形导气管与第一导气管连通,所述气动二位五通换向阀顶部的第二气体输出口通过第二l形导气管与第二导气管连通,气动二位五通换向阀用于高压气体的换向,使高压气体从第一导气管或第二导气管进入到气压驱动仓内,以驱动伸缩杆上下移动。

9、优选的,所述柱形盒的顶部且靠近右端的位置设有与液压驱动仓连通的第一导液管,当液压油从第一导液管输入液压驱动仓时,伸缩杆被向下推动,实现输气管道的关闭,所述柱形盒外壁的右端且靠近底部的位置设有与液压驱动仓连通的第二导液管,当液压油从第二导液管输入液压驱动仓时,伸缩杆被向上推动,实现输气管道的开启。

10、优选的,所述液压二位五通换向阀顶部的第一液体输出口通过第一l形导液管与第一导液管连通,所述液压二位五通换向阀顶部的第二液体输出口通过第二l形导液管与第二导液管连通,液压二位五通换向阀用于液压油的换向,使液压油从第一导液管或第二导液管进入到液压驱动仓内,以驱动伸缩杆上下移动。

11、优选的,所述伸缩杆的顶部开设有u形避让槽,所述隔板位于u形避让槽内,u形避让槽内壁的左右两侧分别与隔板的左右两侧紧密贴合,所述伸缩杆与隔板滑动连接,所述伸缩杆的顶部设有两个呈左右对称设置的半圆形活塞板,左方的所述半圆形活塞板滑动连接于气压驱动仓内,右方的所述半圆形活塞板滑动连接于液压驱动仓内,通过半圆形活塞板的移动来带动伸缩杆移动。

12、与现有技术相比,本实用新型的有益效果是:

13、1、该便于安排切换的双动力气阀,通过设置的气动二位五通换向阀将高压气体换向输入气压驱动仓内,以驱动气压驱动仓内的半圆形活塞板上下移动,从而带动伸缩杆上下移动,使伸缩杆带动阻断板上下移动,进而实现对管道的开关。

14、2、通过液压二位五通换向阀将液压油换向输入液压驱动仓内,以驱动液压驱动仓内的半圆形活塞板上下移动,从而带动伸缩杆上下移动,使伸缩杆带动阻断板上下移动,进而实现对管道的开关。

15、3、通过气压驱动仓和液压驱动仓的设置,可以使该输气管道阀门既可以使用气压驱动,又可以使用液压驱动,从而使该阀门具备双驱动的动力源,当气压驱动源故障时,可以切换液压驱动源工作,当液压驱动源故障时,可以切换气压驱动源工作,确保输气管道可以被关闭。

技术特征:

1.一种便于安排切换的双动力气阀,包括矩形通气盒(1),所述矩形通气盒(1)的左侧设有进气连接管(10),所述矩形通气盒(1)的右侧设有出气连接管(11),其特征在于:所述矩形通气盒(1)内设有矩形固块(2),所述矩形固块(2)的顶部开设有u形密封槽(21),所述矩形通气盒(1)的顶部设有矩形盒(3),所述矩形盒(3)内滑动连接有阻断板(4),所述矩形盒(3)顶部的中部设有柱形盒(6),所述柱形盒(6)内滑动连接有可上下移动的伸缩杆(5),所述伸缩杆(5)的底端穿过矩形盒(3)的顶部且固定连接于阻断板(4)顶部的中部,所述矩形盒(3)的左侧设有气动二位五通换向阀(7),所述矩形盒(3)的右侧设有液压二位五通换向阀(8)。

2.根据权利要求1所述的便于安排切换的双动力气阀,其特征在于:所述矩形固块(2)的左右两侧均设有导通管(20),所述进气连接管(10)与左方导通管(20)连通,所述出气连接管(11)与右方导通管(20)连通。

3.根据权利要求1所述的便于安排切换的双动力气阀,其特征在于:所述u形密封槽(21)与两个导通管(20)连通,所述阻断板(4)的底部穿过矩形通气盒(1)的顶部且活动插接于u形密封槽(21)内。

4.根据权利要求1所述的便于安排切换的双动力气阀,其特征在于:所述柱形盒(6)内通过隔板(60)分为气压驱动仓(61)和液压驱动仓(62),所述柱形盒(6)的顶部且靠近左端的位置设有与气压驱动仓(61)连通的第一导气管(63),所述柱形盒(6)外壁的左端且靠近底部的位置设有与气压驱动仓(61)连通的第二导气管(64)。

5.根据权利要求4所述的便于安排切换的双动力气阀,其特征在于:所述气动二位五通换向阀(7)顶部的第一气体输出口通过第一l形导气管(9)与第一导气管(63)连通,所述气动二位五通换向阀(7)顶部的第二气体输出口通过第二l形导气管(12)与第二导气管(64)连通。

6.根据权利要求4所述的便于安排切换的双动力气阀,其特征在于:所述柱形盒(6)的顶部且靠近右端的位置设有与液压驱动仓(62)连通的第一导液管(65),所述柱形盒(6)外壁的右端且靠近底部的位置设有与液压驱动仓(62)连通的第二导液管(66)。

7.根据权利要求6所述的便于安排切换的双动力气阀,其特征在于:所述液压二位五通换向阀(8)顶部的第一液体输出口通过第一l形导液管(13)与第一导液管(65)连通,所述液压二位五通换向阀(8)顶部的第二液体输出口通过第二l形导液管(14)与第二导液管(66)连通。

8.根据权利要求4所述的便于安排切换的双动力气阀,其特征在于:所述伸缩杆(5)的顶部开设有u形避让槽(50),所述隔板(60)位于u形避让槽(50)内,所述伸缩杆(5)与隔板(60)滑动连接,所述伸缩杆(5)的顶部设有两个呈左右对称设置的半圆形活塞板(51),左方的所述半圆形活塞板(51)滑动连接于气压驱动仓(61)内,右方的所述半圆形活塞板(51)滑动连接于液压驱动仓(62)内。

技术总结

本技术涉及阀门技术领域,具体为一种便于安排切换的双动力气阀,包括矩形通气盒,矩形通气盒内设有矩形固块,矩形固块的顶部开设有U形密封槽,矩形通气盒的顶部设有矩形盒,矩形盒内滑动连接有阻断板,矩形盒顶部设有柱形盒,柱形盒内滑动连接有可上下移动的伸缩杆,矩形盒的左侧设有气动二位五通换向阀,矩形盒的右侧设有液压二位五通换向阀。该便于安排切换的双动力气阀,通过气压驱动仓和液压驱动仓的设置,可以使该输气管道阀门既可以使用气压驱动,又可以使用液压驱动,从而使该阀门具备双驱动的动力源,当气压驱动源故障时,可以切换液压驱动源工作,当液压驱动源故障时,可以切换气压驱动源工作,确保输气管道可以被关闭。

技术研发人员:欧胜芳

受保护的技术使用者:浙江浙欧气阀制造有限公司

技术研发日:20230331

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!