一种管道补口异型带的制作方法

本技术属于管道的补口领域,具体涉及一种管道补口异型带。

背景技术:

1、国内管道外三层结构聚乙烯防腐层(简称3lpe)应用始于1995年新疆库鄯输油线(φ610)和1996年陕京线(φ610)输气管道建设工程,该防腐层比其他防腐层具有更优异的综合性能优势。3lpe防腐层的设计服役期限与管线一样,服役期为50年。

2、采用3lpe防腐层随之而来的问题就是补口,无一例外,在役输油气管线面临补口防腐层性能匹配差、运行期修复开挖工作量大的难题。至今为止,所有能够采用的补口材料在综合技术性能上,依然没有能够与工厂预制的直管3pe防腐层相匹配的。经过二十多年来对国内埋地三层结构聚乙烯防腐层补口的不断开挖验证表明,埋地状态下管道补口失效最直接的特征就是补口材料的粘接失效,结果导致补口处焊缝、管体腐蚀,由于补口防腐层粘接失效后的形态对管道阴保电流具有屏蔽作用,因此,腐蚀速率将加速。

3、申请公布号为cn111471408a的中国发明专利申请公开了一种聚乙烯复合带及其制备、补口工艺方法和用途,该聚乙烯复合带为聚乙烯背材和热熔胶层形成的两层结构,补口时与作为底涂层的熔结环氧粉末涂层(fbe)配合,实现补口处的防腐施工。

4、根据gb/t39636标准,fbe涂层厚度≥350μm,该种涂层具有极好的附着性和防渗透性,缺点是机械性能较差。目前直管三层pe采用的标准是gb/t23257,补口处采用交联热缩聚乙烯补口带,既能提高对底涂层的防护,也具有极好防腐性能。补口是采用满足补口宽度要求的宽幅补口带单圈缠绕再经过火焰或红外线烘烤收缩定性,形成防腐层。这样的单圈缠绕方式的问题在于,整体的平整度较差,补口带与底涂层之间存在的空鼓较多。空鼓处会形成界面缺陷。若采用窄幅补口带螺旋缠绕的方式,搭接≥50%,后道缠绕需要搭接覆盖在前道缠绕上,在后道缠绕的搭接与不搭接过渡位置,由于高程的突变,同样会引发空鼓的存在。

技术实现思路

1、本实用新型的目的在于提供一种管道补口异型带,以解决现有补口带在螺旋缠绕时容易产生空鼓的问题。

2、为了实现以上目的,本实用新型的管道补口异型带所采用的技术方案是:

3、一种管道补口异型带,包括聚乙烯基材和胶粘剂层,所述胶粘剂层在所述管道补口异型带宽度方向的两侧分别设有相对于中间部位减薄的减薄部,以用于在缠绕搭接时补偿搭接部位与未搭接部位的厚度差。

4、本实用新型提供的管道补口异型带,将胶粘剂层的横截面设计成中间厚两边薄的形状,减少缠绕搭接时后道缠绕在搭接与不搭接过渡位置的高程差,胶粘剂层在具有一定的温度的涂层上熔融流动,填充高度差形成的环缝隙,避免缠绕搭接时空鼓的产生,有利于提高螺旋缠绕质量,进而提升补口处的整体防腐性能。该管道补口异型带能够使缠绕后的补口带防腐层平滑过渡,减少土壤对补口防腐层的剪切应力。

5、为进一步优化缠绕搭接效果,提高表面平整度,优选地,单侧减薄部的宽度占所述管道补口异型带总宽度的25~50%。

6、优选地,从所述胶粘剂层的横截面的中间到两边,胶粘剂层的厚度逐渐降低。由于补口带在螺旋缠绕施工时,底涂层的温度高于胶粘剂的软化点,胶粘剂具有一定的流动性,采用该设计有利于胶粘剂将空间充满并将空气排出,充分发挥中间胶粘剂层的形状补偿及排气作用。

7、优选地,胶粘剂层的厚度最小值为0.4~0.8mm,最大值为1.2~1.5mm。胶粘剂的中间、两边厚度控制在上述范围,可有效保证胶粘剂层起到粘接、形状补充及排气作用。

8、优选地,所述胶粘剂层包括等厚段和连接在等厚段上的厚度变化段,所述等厚段连接在所述聚乙烯基材上,所述厚度变化段呈三角形、弧形或梯形。采用该种设计,形状更为简单,方便补口异型带的生产加工。

9、优选地,所述胶粘剂层的横截面呈凸台形。采用该种设计,形状更为简单,方便补口异型带的生产加工。

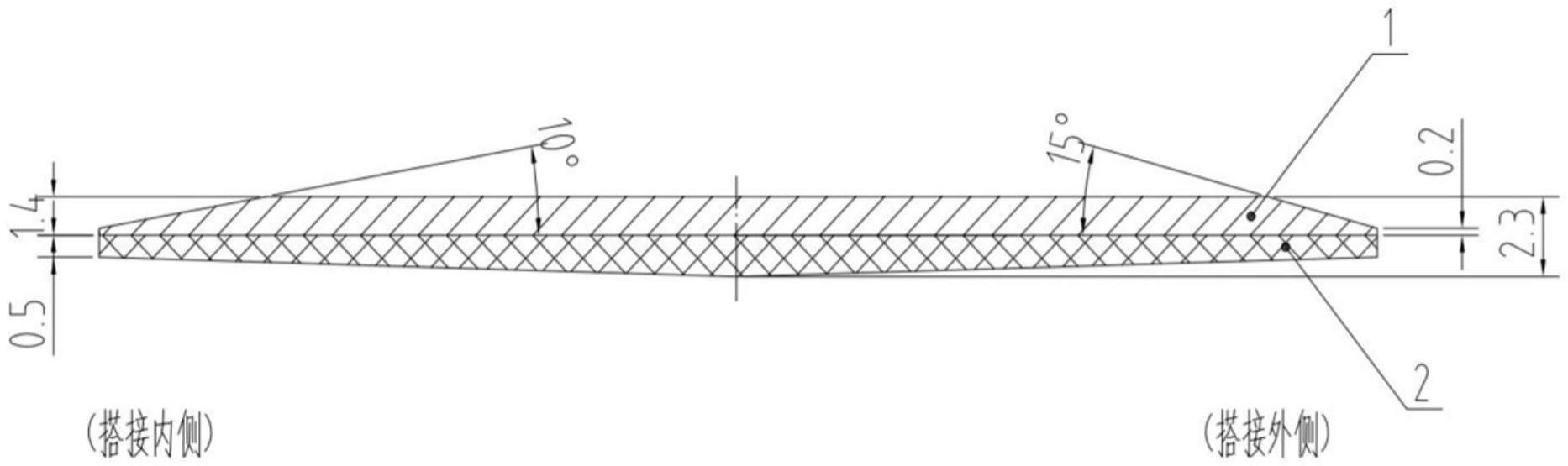

10、优选地,所述管道补口异型带沿宽度方向的两端分别形成缠绕搭接内端和缠绕搭接外端,在所述缠绕搭接外端,所述聚乙烯基材背离胶粘剂层一侧由内向外切边。缠绕搭接外端切边的设置具有以下效果:在胶粘剂层熔融时,形成胶粘剂向前道、后道缠绕层间的导向面,方便胶粘剂向层间流动并充满、排出空气,实现层间的平整、密实搭接。

11、为进一步优化以上层间充填效果,进一步优选地,所述缠绕搭接外端切成与水平夹角为15~30℃的切口。

12、为提高补口部位的表面平整度,优选地,在所述缠绕搭接内端,所述聚乙烯基材背离胶粘剂层一侧由外向内切边。为进一步优化表面平整效果,优选地,所述缠绕搭接内端切成与水平夹角为10~15℃的切口。

13、为进一步保证基材的完整性,减少侧边可能出现的破损现象,优选地,切边后余下的基材厚度至少为0.2mm。

14、为进一步优化胶粘剂层的粘接性能,优选地,所述胶粘剂层的维卡软化点≥90℃,60℃高温剥离强度≥70n/cm。

15、一种管道补口方法,包括以下步骤:

16、(1)在管道补口处涂敷底涂层;(底涂层有两种方案,一种是熔结环氧粉末涂层,另一种是无溶剂环氧涂层,即耐高温型无溶剂双组分液态环氧树脂涂料涂层;)

17、(2)将上述管道补口异型带螺旋缠绕在处于第一温度下的底涂层上,然后将管道补口异型带加热到第二温度融合,冷却至室温;所述第一温度高于管道补口异型带所用胶粘剂的熔点。

18、厚度均匀的条状补口带环向缠绕搭接时一般空鼓很难消除,本实用新型的管道补口方法,采用适合缠绕搭接、填充空鼓的具有一定补偿形状的胶粘剂层,使补口防腐层外表面连续平整,截断面密实搭接,防腐层底层与粘接面无空鼓。

19、利用本实用新型方法形成的补口带防腐层,能够与管道三层结构聚乙烯防腐层达到最佳匹配,保证输油气管道在埋地土壤环境中,最大程度减少循环温度场下蠕变应力对补口处防腐层的破坏作用,从而达到与直管三层结构聚乙烯防腐层相同的服役期限。

20、优选地,所述第一温度至少为160℃,所述第二温度比第一温度高25~30℃。在第一温度下,与底涂层接触的胶粘剂融化并流动,将底层的空间充满并排出空气,此时外层补口带被传递到的温度不足以熔融,在第二温度下加热补口带,可使内层、外层的胶粘剂融透,达到温度平衡,提升补口防腐效果的整体性。

21、优选地,所述底涂层为熔结环氧粉末涂层或无溶剂环氧涂层,涂层厚度≥350μm。采用该底涂层,施工简单,防腐效果得到保证。

技术特征:

1.一种管道补口异型带,包括聚乙烯基材和胶粘剂层,其特征在于,所述胶粘剂层在所述管道补口异型带宽度方向的两侧分别设有相对于中间部位减薄的减薄部,以用于在缠绕搭接时补偿搭接部位与未搭接部位的厚度差。

2.如权利要求1所述的管道补口异型带,其特征在于,单侧减薄部的宽度占所述管道补口异型带总宽度的25~50%。

3.如权利要求1所述的管道补口异型带,其特征在于,从所述胶粘剂层的横截面的中间到两边,胶粘剂层的厚度逐渐降低。

4.如权利要求1所述的管道补口异型带,其特征在于,胶粘剂层的厚度最小值为0.4~0.8mm,最大值为1.2~1.5mm。

5.如权利要求1~4中任一项所述的管道补口异型带,其特征在于,所述胶粘剂层包括等厚段和连接在等厚段上的厚度变化段,所述等厚段连接在所述聚乙烯基材上,所述厚度变化段呈三角形、弧形或梯形。

6.如权利要求1或4所述的管道补口异型带,其特征在于,所述胶粘剂层的横截面呈凸台形。

7.如权利要求1所述的管道补口异型带,其特征在于,所述管道补口异型带沿宽度方向的两端分别形成缠绕搭接内端和缠绕搭接外端,在所述缠绕搭接外端,所述聚乙烯基材背离胶粘剂层一侧由内向外切边。

8.如权利要求7所述的管道补口异型带,其特征在于,所述缠绕搭接外端切成与水平夹角为15~30℃的切口。

9.如权利要求7所述的管道补口异型带,其特征在于,在所述缠绕搭接内端,所述聚乙烯基材背离胶粘剂层一侧由外向内切边。

10.如权利要求9所述的管道补口异型带,其特征在于,所述缠绕搭接内端切成与水平夹角为10~15℃的切口。

11.如权利要求7~10中任一项所述的管道补口异型带,其特征在于,切边后余下的基材厚度至少为0.2mm。

技术总结

本技术属于管道的补口领域,具体涉及一种管道补口异型带。该管道补口异型带包括聚乙烯基材和胶粘剂层,所述胶粘剂层在所述管道补口异型带宽度方向的两侧分别设有相对于中间部位减薄的减薄部,以用于在缠绕搭接时补偿搭接部位与未搭接部位的厚度差。本技术提供的管道补口异型带,将胶粘剂层的横截面设计成中间厚两边薄的形状,减少缠绕搭接时后道缠绕在搭接与不搭接过渡位置的高度差,胶粘剂层在具有一定的温度的涂层上熔融流动,填充高度差形成的环缝隙,避免缠绕搭接时空鼓的产生,有利于提高螺旋缠绕质量,进而提升补口处整体防腐层的性能。

技术研发人员:王晓东,周若涛

受保护的技术使用者:王晓东

技术研发日:20230417

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!