一种连接组件及柜的制作方法

本技术涉及家具安装连接件的,具体涉及一种连接组件及柜。

背景技术:

1、拼装式家具由于具有功能丰富、空间利用率高和运输及组装方便等特点,而逐渐在市面上流行。为了最优化的利用空间,拼装式家具常常会面临沿拼接方向上的两侧需要分别抵靠至两个平行的壁面的情况,如图1所示,现有技术中,拼装式家具中的各家具主体一般采用三合一偏心连接件(包括偏心轮、螺杆和预埋螺母)进行连接,其中,预埋螺母埋设于两个邻接的家具主体中的一个,螺杆与该预埋螺母螺接且部分凸出于该家具主体的拼接面,偏心轮安装于两个邻接的家具主体中的另一个并通过转动卡接螺杆露出的部分实现邻接的两个家具主体之间的连接,安装过程中,由于螺杆凸出的部分增大了各家具主体在拼接方向上的尺寸,因此,各家具主体无法预先单独的置放于两个平行的壁面之间,而需要在进行拼接以及通过偏心轮锁接之后,再整体置入于两个壁面之间,由于整装完成之后的拼接式家具的重量一般较大,因此操作上存在难度大和费时费力的问题,此外,还容易存在因搬动导致三合一偏心连接件的连接发生松动、脱牙,进而导致各家具主体之间容易产生缝隙以及板材易被错位的三合一偏心连接件顶抵破坏的风险。针对上述风险,现有技术试图采用较多数量的三合一偏心连接件配合使用木榫方式来避免,但其无疑增大了安装成本以及影响了安装效率,并且无法完全避免上述风险的发生。此外,现有技术中还出现了将各家具主体预先单独置放到位,再采用自攻螺丝锁接各邻接的家具主体的技术方案,其存在自攻螺丝会破坏板材结构、影响板材性能以及美观效果不佳等问题,因此也仍待改进。

技术实现思路

1、本实用新型的目的在于克服背景技术中存在的上述缺陷或问题,提供一种连接组件及柜,其允许拼接柜中的各柜体在预定位置预先置放及拼接到位之后再对邻接的各柜体进行连接,能够降低安装难度、提升安装效率、可靠地对各邻接的柜体进行拼接,并保证各柜体的完整性。进一步地,使用该连接组件进行连接的拼接柜具有良好的美观效果。

2、为达成上述目的,采用如下技术方案:

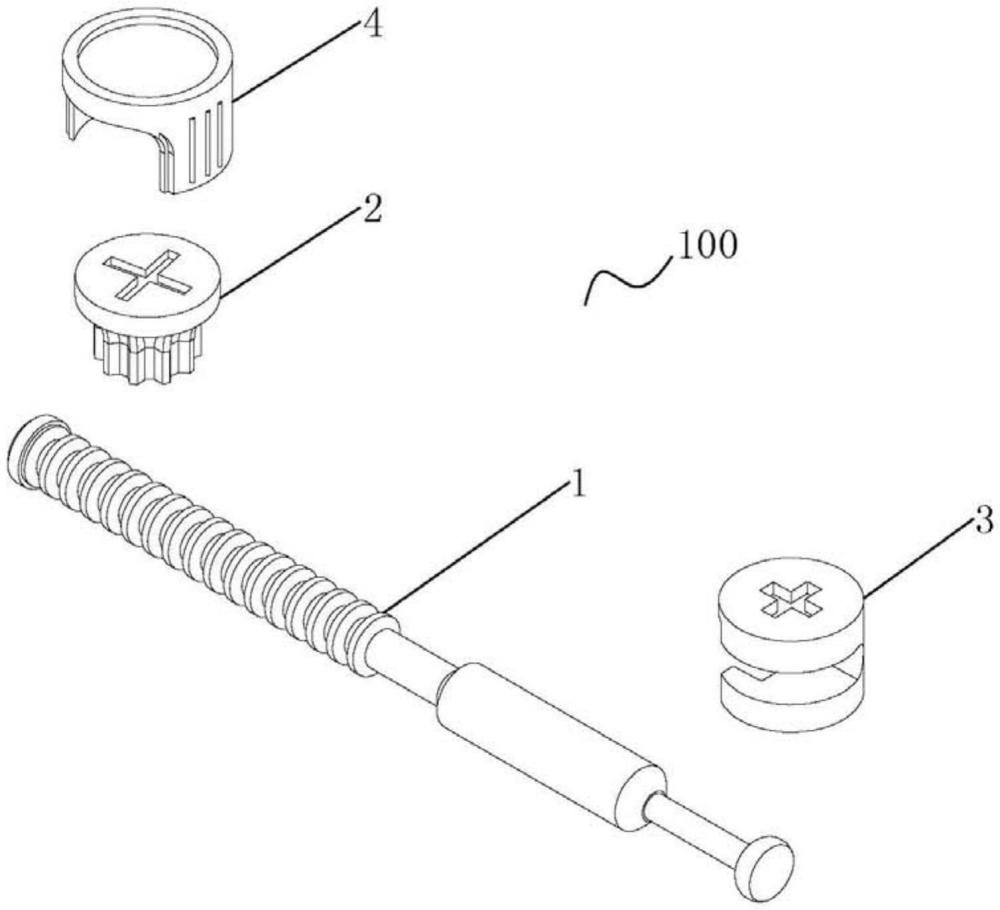

3、技术方案一,一种连接组件,用于连接拼接的第一物体和第二物体包括:连接杆,其适于安装于第一物体且沿拼接方向延伸,其沿延伸方向依次设有抵接部、齿条部和限位头;第一操作件,其适于安装于第一物体并适于绕与所述延伸方向垂直的轴转动,其设有第一操作部和致动部;所述第一操作部供手或工具操作;所述致动部成型为与所述齿条部啮合的齿轮,其转动时适于带动所述连接杆活动于第一位置和第二位置;在第一位置,所述连接杆隐藏于第一物体内;在第二位置,所述限位头伸出第一物体并进入第二物体,所述抵接部朝向第二物体抵接第一物体;第二操作件,其适于安装于第二物体并适于绕与所述延伸方向垂直的轴转动于第三位置和第四位置,其设有第二操作部和限位部;所述第二操作部供手或工具操作;所述限位部在第三位置时允许所述限位头通过,其在第四位置时限制所述限位头向第一位置退回。

4、基于技术方案一,还设有技术方案二,技术方案二中,所述第二操作件自所述第三位置向所述第四位置转动时,所述限位部带动所述限位头自所述第二位置向远离所述第一位置的方向运动预设距离。

5、基于技术方案二,还设有技术方案三,技术方案三中,所述限位头设于所述连接杆的一端;所述限位部设有卡槽;所述卡槽设有彼此连通的第一槽段、第二槽段和第三槽段;所述第一槽段和所述第二槽段均自所述限位部的外侧壁沿径向向内贯通至所述第三槽段;所述第一槽段用于在第三位置时允许所述限位头通过并进入或退出所述第三槽段内;所述第二槽段适于在所述限位头位于所述第三槽段时允许所述第二操作件转动并限制所述限位头脱出。

6、基于技术方案一、技术方案二或技术方案三,还设有技术方案四,技术方案四中,所述第一操作件的转动轴和所述第二操作件的转动轴平行。

7、基于技术方案一、技术方案二或技术方案三,还设有技术方案五,技术方案五中,还包括限位件;所述限位件适于固接于第一物体并与第一物体配合限制所述第一操作件沿其转动轴所在的方向运动,其套设于所述第一操作件的外周并允许所述第一操作件转动,其一端设有供所述第一操作件置入的第一开口,其另一端设有供所述第一操作部的端面露出的第二开口,其内壁设有限制所述第一操作件自所述第二开口脱出的抵接面,其侧壁设有供所述致动部露出的缺口。

8、基于技术方案五,还设有技术方案六,技术方案六中,所述齿条部包括沿所述连接杆的延伸方向间隔布设的若干直齿;各所述直齿沿周向成型为环形。

9、基于技术方案六,还设有技术方案七,技术方案七中,所述抵接部设于所述齿条部远离所述限位头的一端,其成型为环形凸缘并适于在所述第二位置时抵接所述限位件的外壁。

10、基于技术方案七,还设有技术方案八,技术方案八中,所述限位件外侧壁在所述缺口的侧面设有限位面;所述限位面供所述抵接部的端面抵接。

11、基于技术方案五,还设有技术方案九,技术方案九中,所述限位件的外侧壁设有沿其轴向延伸的凸筋。

12、基于技术方案一,还设有技术方案十,技术方案十中,所述第一操作部的端面和所述第二操作部的端面均设有一字型凹槽或十字型凹槽。

13、技术方案十一,一种柜,包括至少两个柜体和如技术方案一至技术方案十中任一项所述的连接组件;各所述柜体沿横向拼接,其均具有两个侧板和横板;所述柜体的至少一个所述侧板的外表面构成拼接面,其至少一个所述横板构成安装板;任意两个邻接的所述柜体的安装板沿横向对应;定义任意两个邻接的所述柜体为第一柜体和第二柜体,其分别构成所述第一物体和第二物体;所述第一柜体设有自其拼接面向其安装板横向延伸的第一连接孔和自其安装板的表面竖向延伸至与所述第一连接孔连通的第一安装孔;所述第二柜体设有自其拼接面向其安装板横向延伸的第二连接孔和自其安装板的表面竖向延伸至与所述第二连接孔连通的第二安装孔;所述连接杆滑设于所述第一连接孔,所述限位头朝向所述第二连接孔;在所述第一位置,所述连接杆隐藏于所述第一连接孔;在所述第二位置,所述限位头进入所述第二连接孔,所述抵接部朝向所述第二柜体抵接所述第一柜体;所述第一操作件可转动地安装于所述第一安装孔内;所述第一操作部的端面朝向所述第一安装孔的端口;所述致动部与所述齿条部啮合;所述第二操作件可转动地安装于所述第二安装孔内;所述第二操作部的端面朝向所述第二安装孔的端口;所述限位部适于在所述限位头进入所述第二连接孔时由所述第三位置转动至所述第四位置,并限制所述限位头朝向所述第一连接孔脱离以及通过牵拉所述连接杆使所述第一柜体与所述第二柜体贴靠。

14、基于技术方案十一,还设有技术方案十二,技术方案十二中,所述第一柜体和所述第二柜体沿竖向由至少两组所述连接组件连接。

15、基于技术方案十二,还设有技术方案十三,技术方案十三中,各所述连接组件均安装于所述第一柜体和所述第二柜体的前侧。

16、技术方案十四,一种使用如技术方案一至技术方案十中任一项所述的一种连接组件的拼接柜的拼装方法,所述拼接柜包括至少两个柜体;各所述柜体沿横向拼装于两个平行的竖直平面之间,其均具有侧板和横板;所述柜体的至少一个所述侧板的外表面构成拼接面,其至少一个所述横板构成安装板;定义任意两个邻接的所述柜体为第一柜体和第二柜体,并分别构成所述第一物体和所述第二物体;在所述第一柜体开设自其拼接面横向延伸至其安装板的第一连接孔以及自其安装板表面竖直延伸至与所述第一连接孔连通的第一安装孔;在所述第二柜体开设自其拼接面横向延伸至其安装板的第二连接孔以及自其安装板表面竖向延伸至与所述第二连接孔连通的第二安装孔;将所述连接杆和所述第一操作件分别安装于所述第一连接孔和所述第一安装孔,并使所述第一连接杆位于所述第一位置且隐藏于所述第一连接孔内;将所述第二操作件安装于所述第二安装孔内,并使其位于所述第三位置;按预设位置将各所述柜体分别置入于两个所述竖直平面之间;转动所述第一操作件,驱动所述连接杆运动至所述第二位置;转动所述第二操作件,使其自所述第三位置转动至所述第四位置。

17、相对于现有技术,上述方案具有的如下有益效果:

18、1.技术方案一中,由于第一操作件上的致动部与连接杆上的齿条部啮合,因此,通过转动第一操作件可带动连接杆沿其延伸方向往返运动,如此,实际应用时,即可通过转动第一操作件来使连接杆运动至第一位置并隐藏于第一物体内,在此基础上,各第一物体沿拼接方向上的尺寸为其原本的尺寸,而不会过多的占用空间,因此,第一物体和第二物体可以在有限的安装空间内先各自预装到位,之后再通过转动第一操作件来使连接杆运动至第二位置以及转动第二操作件来使限位部自第三位置转动至第四位置以限制限位头向第一位置退回来实现第一物体与第二物体在拼接方向上的连接,此过程中,第一物体和第二物体单独预装至预定的空间位置上,其避免了需要提前拼装再搬动至安装位置的情况,由于单独的第一物体或第二物体的重量相对于整装完成的第一物体和第二物体的重量要小得多,因此,操作上的难度小、人力耗费小且安装效率高,从而有利于控制安装成本;此外,安装过程中,第一物体和第二物体的位置固定,连接组件不会因第一物体和第二物体彼此发生错位而松动、连接失效或破坏第一物体和第一物体的结构,因此,使用较少数量的连接组件即可实现第一物体和第二物体之间的可靠连接,并保证连接到位之后的第一物体和第二物体的拼接处不至于存在较大的间隙以形成良好的美观度;又由于该连接组件隐藏于第一物体和第二物体之内,因此,还可以进一步保障产品的美观性;基于以上功能的实现,本技术方案所提供的连接组件具有良好的应用前景。

19、2.技术方案二中,第二操作件自第三位置向第四位置转动时,限位部带动限位头自第二位置向远离第一位置的方向运动预设距离,实际应用中,可以基于第一物体和第二物体之间的缝隙存在情况设定预设距离,使得限位部在第三位置转动第四位置的过程中向第二物体一侧拉动第一物体,从而缩小第一物体和第二物体之间的间隙,使得第一物体和第二物体可靠地贴靠,从而实现提升产品安装到位之后的美观性。

20、3.技术方案三中,限位头成型于连接杆的一端,其便于与限位部的卡槽形成卡接;卡槽包括第一槽段、第二槽段和第三槽段,第二操作件在第三位置时,第一槽段位于连接杆的延伸方向上,如此,转动第一操作件之后,连接杆能够朝向限位部活动并使其上的限位头通过第一槽段进入第三槽段;第二操作件自第三位置向第四位置转动过程中,第三槽段的槽壁始终抵接限位头,第二槽段避让连接杆;第二操作件在第四位置时,限位头在第三槽段的槽壁的抵接下无法朝向第一物体退回,此时,连接组件可靠地将第一物体和第二物体相连并使第一物体的拼接面和第二物体的拼接面彼此贴靠。

21、4.技术方案四中,第一操作件的转动轴和第二操作件的转动轴平行,有利于使第一操作件的操作端和第二操作件的操作端朝向同一方向,从而方便操作人员操作;此外,在一定程度上还有利于实现隐藏。

22、5.技术方案五中,限位件固接于第一物体,其与第一物体配合限制第一操作件沿转动轴所在方向的运动,其限制了第一操作件沿其轴向脱离第一物体,并且允许第一操作件转动,因此,实际操作时,在大角度范围内对第一操作件实施转动不会存在阻力大、难以操作的问题;限位件的侧壁开设有缺口,其可供第一操作件的致动部露出,以确保致动部能够与连接杆的齿条部形成啮合。

23、6.技术方案六中,齿条部中的各直齿成型为环形,如此,连接杆在第一物体上的安装无需定位其周向上的方位,也即,连接杆在第一物体插置到位之后,无论绕其轴线如何转动,均能够保证致动部与其上的齿条部形成啮合,由此,能够免去设计定位结构,简化结构设计难度,并降低安装难度。

24、7.技术方案七中,抵接部设于齿条部的一端,有利于避免将连接杆设计得过长,节省耗材。抵接部成型为环形凸缘,同样地,其可以在无需对连接杆周向上的方位进行限定的情况下,与限位件形成抵接配合。限位件用于与抵接部形成抵接,有利于降低结构复杂度,具体来讲,由于抵接部的作用是为了抵接第一物体,以使第一物体能够靠向第二物体一侧,因此,为了能够满足这个功能,第一物体供连接杆安装的孔内需要设置可供抵接部抵接的面,而直接在第一物体上设置该用于供抵接部抵接的面必然会增大第一物体的开孔难度,因此,利用与第一物体形成固接关系的限位件对抵接部形成抵接,有利于大大降低结构复杂度,以保证加工效率。

25、8.技术方案八中,限位件的外侧壁在缺口的侧面处设置有限位面,限位面可供抵接部的端面抵接,使得抵接部与限位件之间的抵接配合更为可靠。

26、9.技术方案九中,限位件的外侧壁设有沿其轴向延伸的凸筋,凸筋有利于与第一物体形成止转配合,从而保证限位件不会被第一操作件带动转动而松脱。

27、10.技术方案十中,第一操作部的端面和第二操作部的端面均设有一字型凹槽或十字型凹槽,一字型凹槽或十字型凹槽有利于供工具置入并实施转动操作,此外,该操作端的设计形式不占用过多空间,因此有利于实现第一操作件和第二操作件的隐藏。

28、11.技术方案十一中,柜使用了上述技术方案中的连接组件,因此,其继承了上述连接组件的全部优势,其允许各柜体于特定的安装位置上置放到位之后再对各柜体进行连接,由此,极大地降低了安装难度以及安装人员的劳动强度,使得安装更为简便,从而能够有效地提升安装效率。

29、12.技术方案十二中,通过设置至少两组连接组件,使得第一柜体和第二柜体之间具有良好的连接强度,以及提升第一柜体和第二柜体在竖直方向上的连接均匀度,使第一柜体和第二柜体的拼接处沿竖直方向上的各个位置均不会具有太大的缝隙。

30、13.技术方案十三中,各连接组件均安装于第一柜体和第二柜体的前侧,能够更好的减小第一柜体和第二柜体前侧的间隙以提升美观性,并且还有利于方便安装人员安装和操作。

- 还没有人留言评论。精彩留言会获得点赞!