一种基于磁流变弹性体的离相封闭母线隔振系统的制作方法

本技术涉及电气装备隔振技术,尤其是一种基于磁流变弹性体的离相封闭母线隔振系统。

背景技术:

1、离相封闭母线作为抽水蓄能发电站和变电站设备间电流和功率传输的重要装置,其工作性能同抽水蓄能电站以及整个电力系统的安全稳定运行有着十分紧密的关联。离相封闭母线在正常工况下,虽然各部件振动幅度很小,但长时间的微小振动会导致绝缘子松动从而引发故障。此外,当离相封闭母线发生短路故障时,较大的短路电流产生的巨大电动力会引起离相封闭母线剧烈振动并最终导致设备损坏,危害电力系统安全。

2、在此背景下,目前对离相封闭母线的隔振措施与方法主要有如下两种:

3、一、被动隔振,常见的措施有改善母线中各部件的制造工艺以及控制绝缘和其他支撑材料的数量、在每相中间等距离增加一个铜垫块以及减小绝缘子或夹具的支撑跨据方式、设计合理的刚度以及刚度分布,进而避免母线共振对离相封闭母线造成的危害。这种改善工艺、设计合理刚度以及添加被动隔振垫的方式局限于具体尺寸和运行工况下的离相封闭母线,无法根据不同工况下的振动特性进行自适应隔振,且被动隔振垫长期使用也会出现损坏现象,隔振效率有待提高。

4、二、主动隔振,采用在钢架底部安装可调刚度和阻尼的空气弹簧隔振器,提供主动控制力来耗散阻隔振动传递能量,这种方式虽然能够弥补被动隔振无法根据离相封闭母线不同工况进行自适应隔振的弊端,隔振效率也要优于被动隔振,但隔振器不停歇工作造成能源浪费,能量消耗大,结构复杂且价格昂贵。

技术实现思路

1、本实用新型的目的是为了解决以上问题,提供一种基于磁流变弹性体的离相封闭母线隔振系统,它基于离相封闭母线不同工况下的振动特性,通过磁流变弹性体变刚度和阻尼的磁动力学特性,具有提高离相封闭母线在不同工况下的半主动自适应隔振效率、控制鲁棒性等特点。

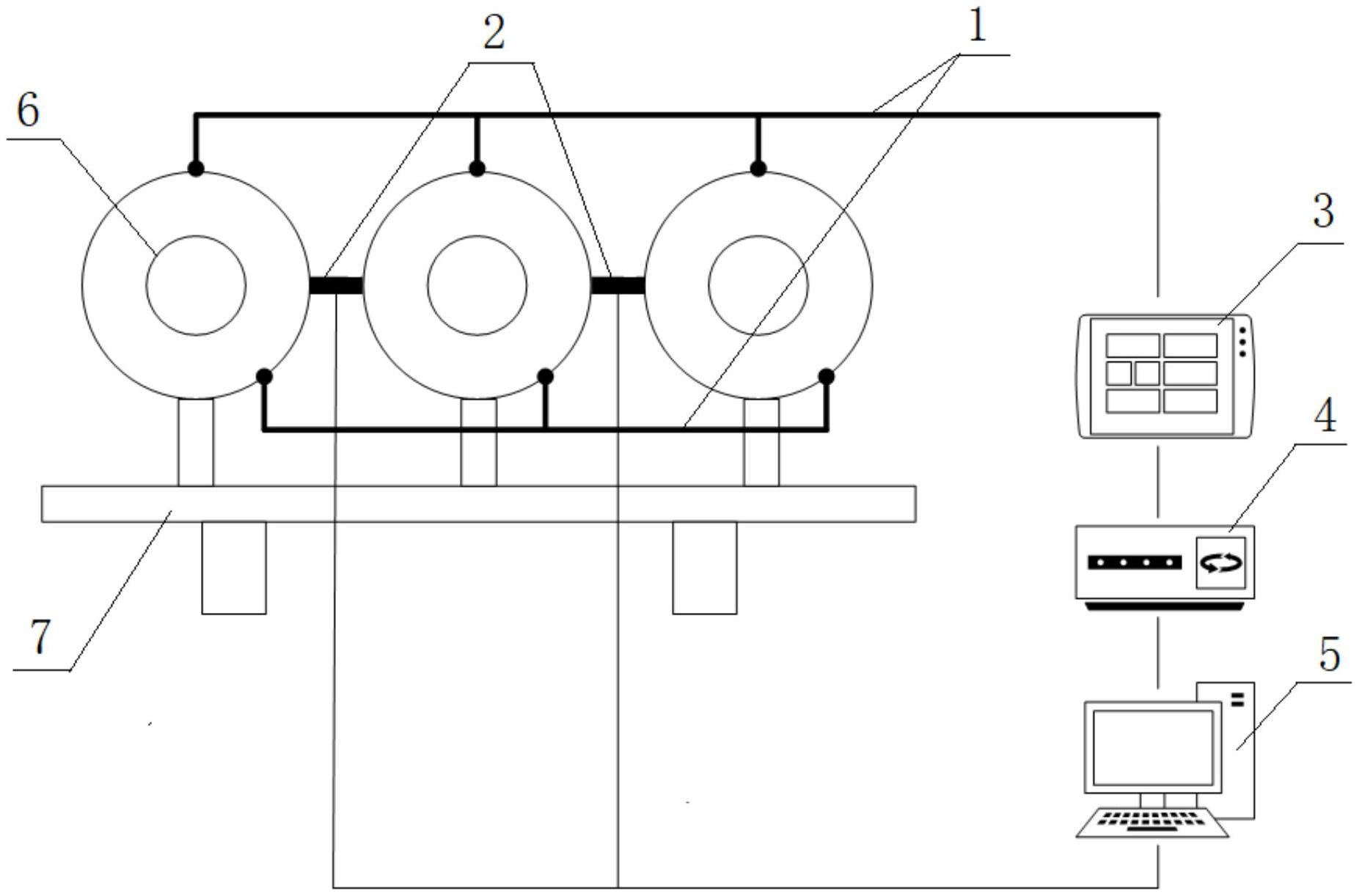

2、本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种基于磁流变弹性体的离相封闭母线隔振系统,包括离相封闭母线,其特征是:在离相封闭母线的相与相之间或离相封闭母线的相与支撑钢架之间设有磁流变弹性体隔振器;在离相封闭母线上设有与信号接收装置连接的振动信号检测装置,信号接收装置与隔振控制器连接,隔振控制器与计算机连接,由计算机反馈给磁流变弹性体隔振器构成信号控制回路。

3、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述隔振控制器由信号分析处理模块和输出检测结果模块组成。

4、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述离相封闭母线包括外壳,位于外壳内的内导体,以及定位内导体和外壳之间位置关系的绝缘子、环形抱箍,各离相封闭母线统一定位在支撑钢架上。

5、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述磁流变弹性体隔振器的个数和离相封闭母线的长度相适配。

6、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述振动信号检测装置设有振动位移和加速度传感器;所述振动位移和加速度传感器通过磁吸呈线性布置在待隔振离相封闭母线的外壳上,并与信号接收装置连接。

7、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述振动信号检测装置呈线性布置在待隔振离相封闭母线的外壳顶端和/或中间端和/或底端。

8、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述磁流变弹性体隔振器包括相叠而成的异形结构磁流变弹性体和铁片,且不通电时初始刚度为负。

9、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,所述磁流变弹性体隔振器还包括上套筒、下套筒,上套筒上设有顶部支撑,下套筒上设有底部支撑,上套筒和下套筒之间设有永磁体;在上套筒和下套筒构成的容置空间内设有电磁线圈,电磁线圈内设有具有内锥孔的内置支撑,内置支撑的内锥孔中设有相叠而成的磁流变弹性体和铁片。

10、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,在所述离相封闭母线相与相之间共设置2件磁流变弹性体隔振器,2件磁流变弹性体隔振器分别位于相与相之间的最短距离线上。

11、前述的基于磁流变弹性体的离相封闭母线隔振系统中,作为优选,在所述离相封闭母线的相与支撑钢架之间共设置4件磁流变弹性体隔振器,4件磁流变弹性体隔振器分两组分别布置在相邻两相与支撑钢架之间,且两两磁流变弹性体隔振器分别连接于支撑钢架的同一固定点。

12、本技术方案以待隔振离相封闭母线为研究对象,在离相封闭母线的相与相之间、或相与具有相对稳定结构且距离相封闭母线近点的支撑钢架之间设置磁流变弹性体隔振器,并通过振动信号检测装置、振动信号接收装置、隔振控制器以及计算机组成信号控制回路。

13、由于待隔振离相封闭母线在正常工作以及短路故障下均可被隔振,无需重新设计磁流变弹性体隔振器尺寸规格参数,因此属于半主动自适应隔振。

14、本方案的振动信号检测装置安装在待隔振离相封闭母线的外壳处,信号数据直接且接近实值、敏感度高。振动信号检测装置为振动位移和加速度传感器,可客观评定待隔振离相封闭母线的振动特性,且工作时不需要供给电源、安装容易。信号接收装置可接收振动位移和加速度传感器信号,能及时获得待隔振离相封闭母线的振动位移值和加速度数据。

15、本技术方案先将振动信号接收装置所收集到的实时数据经隔振控制器预处理后,再通过智能算法计算机信号分析处理模块对信号进行分析处理和计算,最后计算出的控制电流作用于磁流变弹性体隔振器,使隔振器刚度和阻尼自适应变化,完成离相封闭母线的隔振。

16、与现有技术相比,本实用新型的有益效果是:通过本系统计算机智能算法对获得的信号进行模糊化和解模糊化,并最终计算出磁流变弹性体隔振器所需控制电流,实现对待隔振离相封闭母线的智能隔振控制;再通过磁流变弹性体隔振器的刚度和阻尼实时变化,并结合智能控制算法,提高离相封闭母线在不同工况下的半主动自适应隔振效率和控制鲁棒性;安装简单、安全可靠,数据准确及时,隔振效果好,对确保离相封闭母线长时间安全工作,延长使用寿命具有重要实际意义。

技术特征:

1.一种基于磁流变弹性体的离相封闭母线隔振系统,包括离相封闭母线(6),其特征是:在离相封闭母线的相与相之间或离相封闭母线的相与支撑钢架(7)之间设有磁流变弹性体隔振器(2);在离相封闭母线上设有与信号接收装置(3)连接的振动信号检测装置(1),信号接收装置与隔振控制器(4)连接,隔振控制器与计算机(5)连接,由计算机反馈给磁流变弹性体隔振器构成信号控制回路。

2.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征是,所述隔振控制器(4)由信号分析处理模块和输出检测结果模块组成。

3.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征是,所述离相封闭母线(6)包括外壳(602),位于外壳内的内导体(601),以及定位内导体和外壳之间位置关系的绝缘子、环形抱箍,各离相封闭母线统一定位在支撑钢架(7)上。

4.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征在于,所述磁流变弹性体隔振器(2)的个数和离相封闭母线(6)的长度相适配。

5.根据权利要求1或2所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征在于,所述振动信号检测装置(1)设有振动位移和加速度传感器;所述振动位移和加速度传感器通过磁吸呈线性布置在待隔振离相封闭母线(6)的外壳(602)上,并与信号接收装置(3)连接。

6.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征是,所述振动信号检测装置(1)呈线性布置在待隔振离相封闭母线(6)的外壳(602)顶端和/或中间端和/或底端。

7.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征在于,所述磁流变弹性体隔振器(2)包括相叠而成的磁流变弹性体(208)和铁片(209),且不通电时初始刚度为负。

8.根据权利要求1或7所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征在于,所述磁流变弹性体隔振器(2)还包括上套筒(203)、下套筒(204),上套筒上设有顶部支撑(201),下套筒上设有底部支撑(202),上套筒和下套筒之间设有永磁体(205);在上套筒和下套筒构成的容置空间内设有电磁线圈(206),电磁线圈内设有具有内锥孔的内置支撑(207),内置支撑的内锥孔中设有相叠而成的磁流变弹性体(208)和铁片(209)。

9.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征在于,在所述离相封闭母线(6)相与相之间共设置2件磁流变弹性体隔振器(2),2件磁流变弹性体隔振器分别位于相与相之间的最短距离线上。

10.根据权利要求1所述的基于磁流变弹性体的离相封闭母线隔振系统,其特征在于,在所述离相封闭母线(6)的相与支撑钢架(7)之间共设置4件磁流变弹性体隔振器(2),4件磁流变弹性体隔振器分两组分别布置在相邻两相与支撑钢架之间,且两两磁流变弹性体隔振器分别连接于支撑钢架的同一固定点。

技术总结

本技术公开一种基于磁流变弹性体的离相封闭母线隔振系统,包括离相封闭母线,其特征是:在离相封闭母线的相与相之间或离相封闭母线的相与支撑钢架之间设有磁流变弹性体隔振器;在离相封闭母线上设有与信号接收装置连接的振动信号检测装置,信号接收装置与隔振控制器连接,隔振控制器与计算机连接,由计算机反馈给磁流变弹性体隔振器构成信号控制回路。实现对待隔振离相封闭母线的智能隔振控制;通过磁流变弹性体隔振器的刚度和阻尼实时变化,结合智能控制算法,提高离相封闭母线在不同工况下的半主动自适应隔振效率和控制鲁棒性;安装简单、安全可靠,数据准确及时,灵敏度高。

技术研发人员:傅剑文,杨波,王帅帅,汪晓玫,钱峰,王东,贾宋义,朱丹平,俞嘉泽,陈俊冶

受保护的技术使用者:国网新源集团有限公司新安江水力发电厂

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!