一种聚乙烯复合管连接结构的制作方法

本技术涉及管道领域,具体涉及一种聚乙烯复合管连接结构。

背景技术:

1、玄武岩纤维,是玄武岩石料在1450℃~1500℃熔融后,通过铂铑合金拉丝漏板高速拉制而成的连续纤维,玄武岩连续纤维不仅强度高,而且还具有电绝缘、耐腐蚀、耐高温等多种优异性能。玄武岩纤维所制成的聚乙烯复合管具有比金属和玻璃纤维更高的强度、化学稳定性和热稳定性、耐酸碱度、抗紫外线性能、吸湿性能等。

2、但玄武岩纤维聚乙烯复合管的连接方式成为了行业难题,因为玄武岩纤维聚乙烯复合管中有玄武岩纤维层,玄武岩纤维的熔融要1450℃-1500℃,所以无法采用对接热融方法,因此现有的玄武岩纤维复合管连接方式如下:

3、卡槽对接法:在玄武岩纤维复合管的端部设置环形卡槽,在连接两根管道时,采用两个半圆接头扣合在两根管道的连接处,再将两个半圆接头用螺栓连接,半圆接头的半圆凸环卡合进管道的卡槽内,实现连接。这种方式的连接在半圆接头拼接处容易出现泄漏,无法保证管道的密封性,当出现外力撞击时,玄武岩纤维复合管的连接处更容易出现泄漏。

4、热熔承插连接法:管道端口应成倒角,用洁净棉布擦净管材和管件连接面上的污物,并在插口端标出插入深度。随后,用热熔承插连接工具对插口的外表面和承口的内表面进行加热。加热完毕后,立即退出加热工具,并用均匀外力将插口插至承口达标线的深度,使承口端部形成均匀凸缘。但这样的承口管件承受压力有限,无法使用于高压管道,失去了玄武岩纤维聚乙烯复合管特性,另玄武岩纤维聚乙烯复合管端头无法实现密封,玄武岩纤维会对水造成二次污染。

5、电熔连接:将电熔管件套在管材和管件上,并利用预埋在电熔管件内表面的电阻丝通电发热而产生的热能加热、熔化电熔管件的内表面和与之承插的管材外表面,使之融为一体。此方法连接时在户外气候和大风环境影响很难实现精准焊接,需要通过管件的结构设计和精确地控制输入功率以及通电时间,才能够获得高质量的接头,整个操作过程精度要求较高、施工难度大,效率低。另一方面,由于电熔管件的引入,该方法的连接成本较高,而且对连接管材的加工尺寸对接管段的要求要与热熔对接相同。除此之外,焊接前还需要刮除待焊表面的氧化皮,操作繁琐。

6、法兰连接;在对武岩纤维聚乙烯管端进行法兰盘(背压松套法兰)连接,先将法兰盘(背压松套法兰)套入待连接的聚乙烯法兰连接件(跟形管端)的端部,再将法兰连接件(跟形管端)的平口端与管道按热熔或电熔连接的要求进行连接。由于武岩纤维聚乙烯管与金属管的内、外径配套关系不一,且管壁厚度不一,需要增添一个双法兰短管。让金属管的法兰尺寸与武岩纤维聚乙烯管的法兰尺寸保持一致,才能确保法兰盘的连接规范合理,但成本较高操作难度大。

7、综上所述,现有的玄武岩纤维聚乙烯复合管连接方式问题多、难度大、效率低、成本高、且实际实用性较差。

技术实现思路

1、本实用新型的一个目的在于提供一种聚乙烯复合管连接结构,通过固定件快速固定连接两个玄武岩聚乙烯复合管,同时适用于高压、低压复合管,具有较好的强度、抗压性;

2、本实用新型的另一个目的在于提供基于玄武岩聚乙烯复合管的连接方法,通过应用在上述连接件的连接方法,在具有较好的强度和抗压性的基础上,进一步提高连接的紧固性。

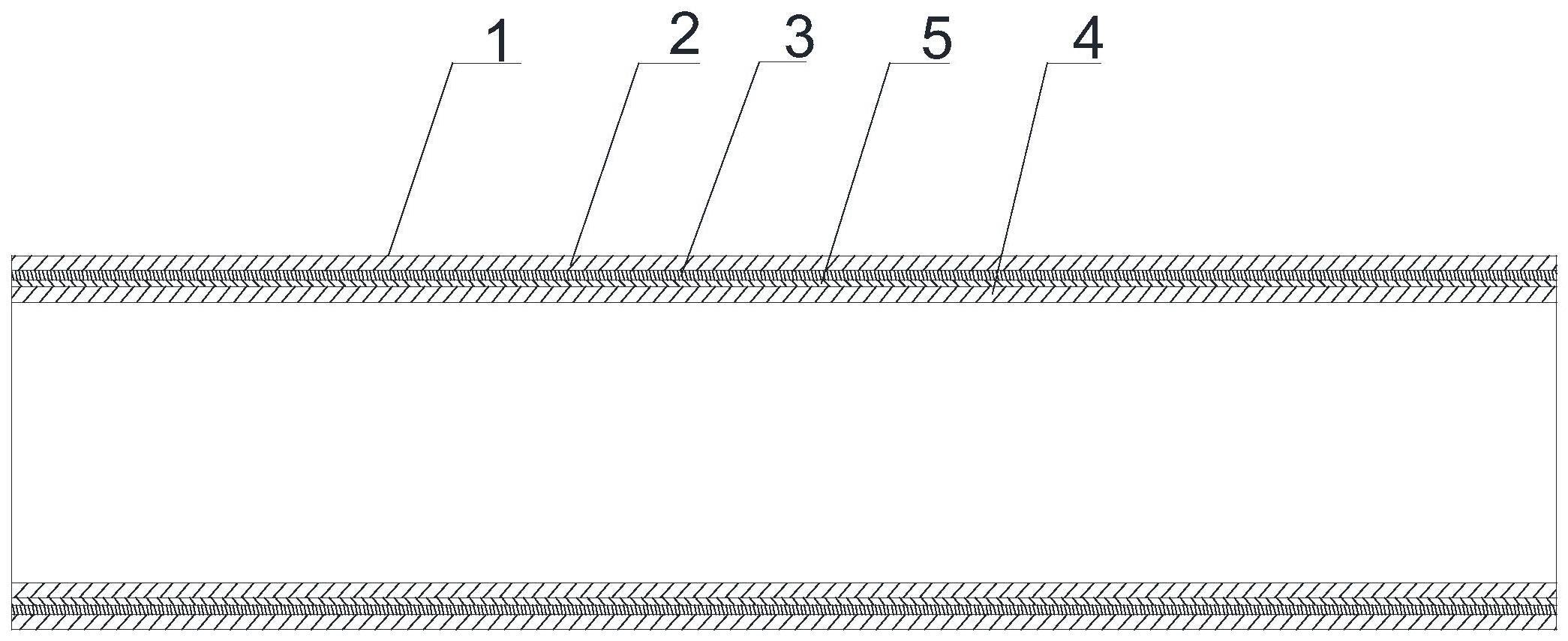

3、基于第一个实用新型目的,本技术的技术方案包括为管状结构的固定件和感应加热结构,固定件外到内依次包括第一聚乙烯层、第一金属层、第二聚乙烯层,连接时,固定件的两端分别套装在两个玄武岩聚乙烯复合管的连接端内,感应加热结构位于两个玄武岩聚乙烯复合管外。

4、其中,感应加热结构为现有结构,其基本工作原理是利用交变的电流产生交变的磁场,交变的磁场使其中的金属导体内部产生涡流,从而使金属工件迅速发热。

5、感应加热结构加热的过程中,第一金属层发热,使第一聚乙烯层熔融,融化膨胀并充满复合管与固定件之间的间隙,直至复合管内外表面的聚乙烯层也产生熔体,两种熔体互相融合在一起,冷却成型后,复合管与固定件紧密连接为一体。

6、感应加热结构的加热方向为从内部到外部,因此第一金属层首先发热,其次为复合管的玄武岩纤维层,因此能够首先保证复合管与固定件之间的融合,提高连接效率。

7、本结构与现有的连接件相比,本结构的固定件设置在复合管的内壁上,由于设置有第一金属层,因此熔融后的固定件的厚度较薄,减小了固定件的厚度对复合管连接处带来的阻力,提高了固定件及复合管在连接处的抗压能力。

8、现有的结构通常在连接处的厚度设置较厚,不能保持管道内壁光滑,进而会影响流通面积,现有的结构若在连接处的厚度设置较薄,又不能适用于高压的复合管中。

9、因此,本结构在第一金属层的作用下,不仅可以在较薄的厚度下,不影响流通面积,还能在连接处具有较好的强度和抗压能力,同时适用于高压和低压复合管。

10、在此基础之上,固定件的第一金属层、第二聚乙烯层之间设置有隔热层。隔热层使第一金属层在发热时,只能融化第一聚乙烯层和复合管内侧的聚乙烯,确保玄武岩聚乙烯复合管管道内壁不会变形,进一步的提高抗压性和强度,保证管道内壁光滑,不影响流通效率。

11、进一步的,固定件的侧面设置有接口连接件,接口连接件包括第二金属层和套装在第二金属层上的第三聚乙烯层。当两个复合管套装在固定件的两端上时,接口连接件位于两个复合管的管口之间。在加热时,接口连接件的第二金属层发热使第三聚乙烯层、以及复合管的管口处的聚乙烯层熔融,最终互相融合在一起,冷却成型后,使复合管的管口处从内到外能够完全被包裹起来,进而提高复合管接口处的强度。

12、现有的连接件中,对于复合管的管口处并不能进行有效地密封,进而在使用时,管口处始终为强度及抗压性较差的位置,该处也容易发生事故,本结构通过带有第二金属层的接口连接件能够有效解决上述问题。

13、并且,优选的,第二金属层的宽度小于或等于两个玄武岩聚乙烯复合管的外径,第二金属层在两个复合管内,不仅能够提高管口处的强度和抗压力,同时也不会影响正常的使用。同时,第三聚乙烯层的宽度大于两个玄武岩聚乙烯复合管的外径,当第三聚乙烯层熔融时,能够与复合管的聚乙烯层融合,将复合管的管口处完全包裹连接起来。

14、更进一步的,本结构还包括用于固定在两个玄武岩聚乙烯复合管外侧面固定环,固定环上设置有用于调节固定环内径的调节件,固定环的内侧设置有若干金属连接齿。固定环的金属连接齿发热作用在复合管的外侧聚乙烯上,使外侧聚乙烯熔融,当固定件和复合管内壁的热融连接完成后,调节调节件紧固固定环,使金属连接齿抓入玄武岩纤维内,提高了管道的安全性和可靠性,彻底解决了传统接头方式存在安全隐患的问题。

15、基于另一个实用新型目的,玄武岩聚乙烯复合管的连接方法,包括以下步骤:

16、将固定件的两端分别套装在两个玄武岩聚乙烯复合管的连接端内;

17、套装固定件和玄武岩聚乙烯复合管后,在玄武岩聚乙烯复合管连接端的外壁上套装若干固定环;

18、将感应加热结构的感应线圈缠绕在两个玄武岩聚乙烯复合管、若干固定环的外壁上,加热第一金属层,使固定件的第一聚乙烯层与玄武岩聚乙烯复合管连接端的内侧聚乙烯层熔融,调节调节件使金属连接齿插入玄武岩聚乙烯复合管的玄武岩纤维层。

19、本实用新型与现有技术相比,具有如下的优点和有益效果:

20、本实用新型一种聚乙烯复合管连接结构,通过感应线圈使固定件的第一金属层感应发热,使第一聚乙烯层融化而产生熔体,融化膨胀并充满复合管间隙,直至复合管内外表面也产生熔体,两种熔体互相融合在一起,冷却成型后,固定件与两个复合管紧密连接为一体;本结构不仅能够快速连接,且施工方便,与其它连接结构和方法相比,强度、密度性、抗压性更佳;同时,还能够保持管道内壁光滑,不影响流通面积。

21、其次,固定件内预埋第一金属层,降低了固定件内壁厚度,减小了固定件厚度给复合管管道带来的阻力,提高了固定件的抗压能力。

22、并且,第一金属层、第二聚乙烯层之间设置有隔热层,让第一金属层的加热温度只能融化固定件外侧的第一聚乙烯层和复合管管道内壁的聚乙烯材料,确保玄武岩聚乙烯复合管管道内壁不会变形。

23、同时,通过感应热融方法使金属连接齿可抓入玄武岩纤维层内,提高了复合管管道的安全性和可靠性,解决了传统接头方式存在安全隐患的问题。

- 还没有人留言评论。精彩留言会获得点赞!