一种降低活塞杆摩擦力的电动缸的制作方法

本技术涉及一种电动缸,特别涉及一种降低活塞杆摩擦力的电动缸。

背景技术:

1、电动缸是一种高效、可靠的机械设备,广泛应用于各种工业领域。它通过电动机驱动活塞,将线性运动转化为工作力,用于推动、拉动、升降、压紧等各种工作场合。电动缸具有结构简单、体积小、重量轻、功率大、响应速度快、精度高、可编程控制等优点,是现代工业自动化生产中不可或缺的重要组成部分。

2、现有技术中,根据中国专利,申请号为cn202021315331.1的专利公开了一种新型电动缸,其工作原理为:在使用电动缸时,伺服电动机启动,通过驱动箱中的驱动结构驱动缸体外壳中的螺杆转动,螺杆上设置有与螺杆螺纹匹配的螺母结构,在伺服电动机带动螺杆转动时,螺杆上的螺母在螺杆上移动,螺母上设置有活塞杆结构的推杆,从而在螺母移动时驱动推杆进行伸缩移动。

3、目前使用的电动缸在使用时存在一定的缺陷,电动缸在启动之后电动缸的活塞杆在丝杆作用下不断地伸缩移动,而电动缸活塞杆伸缩时会与缸筒发生摩擦,由于现有的电动缸上缸筒与活塞杆之间没有降低摩擦力的结构,电动缸在使用时随着活塞杆的不断伸缩,活塞杆的外表面会因为与缸筒之间的摩擦而出现损坏,导致电动缸上的活塞杆需要经常的维修更换,进而导致电动缸的使用成本高,因此,现在提出一种降低活塞杆摩擦力的电动缸。

技术实现思路

1、本实用新型的目的是提供一种降低活塞杆摩擦力的电动缸,通过在电动缸与活塞杆的连接处设置能够均匀滴加润滑油的结构来实现活塞杆的润滑,从而在活塞杆使用时能够降低活塞杆与缸筒之间的摩擦力,有效的避免活塞杆与缸筒之间的磨损,从而延长活塞杆的使用寿命。

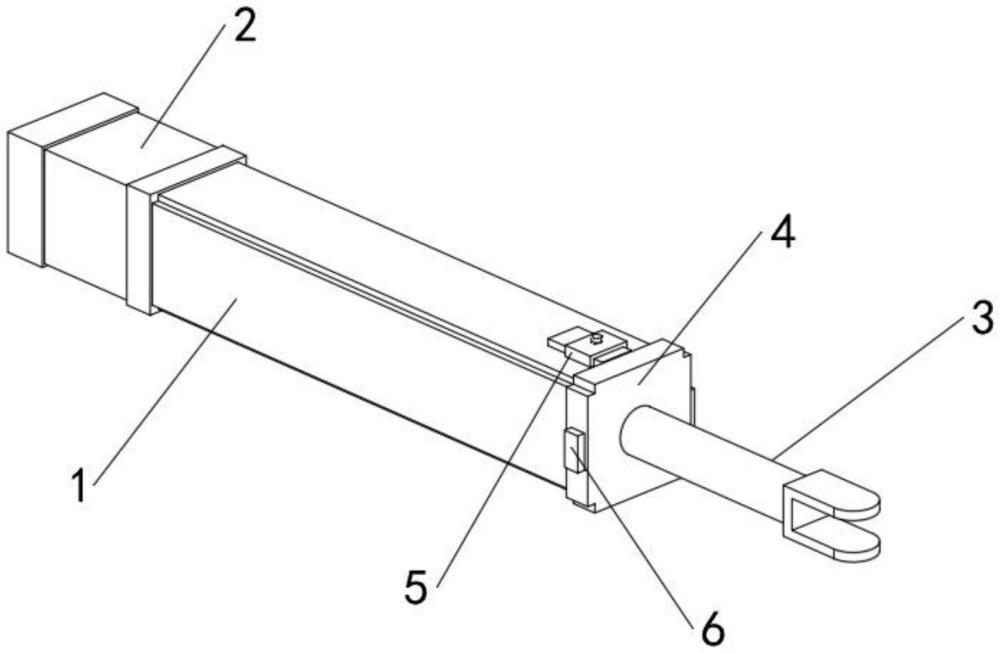

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种降低活塞杆摩擦力的电动缸,包括缸筒,所述缸筒的内部设置有电动丝杆,所述电动丝杆的输出端上设置有活塞杆,还包括:

3、减磨单元,所述减磨单元由两个板结构组成,两个板结构形成缸筒的前盖板结构,所述活塞杆贯穿减磨单元并且减磨单元与活塞杆的连接位置设置有低摩擦力的石墨结构,所述减磨单元上设置有用于向减磨单元与活塞杆连接位置滴加润滑油的润油结构;

4、安装单元,所述安装单元设置在减磨单元的后侧面的位置且减磨单元通过安装单元固定在缸筒的前侧面的位置;

5、连接单元,所述连接单元设置在减磨单元的两个板结构的侧面位置,且减磨单元的两个板结构通过连接单元合并成一整个前盖板结构。

6、作为优选,所述减磨单元包括两个尺寸形状相同的盖板,所述盖板的后侧面设置有连接插板,所述连接插板的外壁尺寸与缸筒的内壁尺寸相同,所述盖板的一端上开设有弧形结构的卡槽且卡槽中设置有半圆环结构的连接部,所述盖板的中间位置贯穿有进油部。

7、通过采用上述技术方案,利用进油部实现活塞杆连接位置润滑油的便捷输入,从而能够在电动缸的活塞杆使用时方便对其进行润滑油的滴加,降低活塞杆与缸筒之间的摩擦力。

8、作为优选,所述连接部包括半圆环结构的石墨环,所述石墨环的内部中间形成有弧形结构的空腔,所述石墨环的外环面中间位置设置有与空腔相贯通的连接口,且石墨环的内环面上开设有与空腔相贯通的润油孔。

9、通过采用上述技术方案,电动缸的活塞杆与缸筒之间连接处采用石墨结构,石墨结构能够大大降低活塞杆与缸筒之间的摩擦力,避免活塞杆磨损。

10、作为优选,所述润油孔呈喇叭状且数量为三个,三个所述润油孔在半圆环结构的石墨环上呈等间距分布,喇叭状的润油孔的扩口端朝向石墨环的内环面。

11、通过采用上述技术方案,利用三个等间距分布的喇叭状润油孔能够保证润滑油能够均匀的滴加在活塞杆与石墨环的连接处,从而进行润滑油的添加,降低活塞杆的摩擦力。

12、作为优选,所述进油部包括管状结构的进油管,所述进油管的外表面设置有环形结构的限位板,所述进油管的一端呈锥形且通过连接口与石墨环的空腔相贯通,所述进油管的另一端设置有密封帽。

13、通过采用上述技术方案,利用润油管实现润滑油的添加,密封帽用于润油管的密封。

14、作为优选,所述安装单元包括u型结构的定位架和板状结构的定位板,所述定位架上设置有定位螺栓,所述定位板上开设有与定位螺栓相匹配的定位螺孔。

15、通过采用上述技术方案,利用定位螺栓实现定位板与定位架的连接定位,从而将减磨单元与缸筒连接固定。

16、作为优选,所述定位架固定在缸筒的靠前端的外侧面上,所述定位板固定连接在减磨单元的板结构的后侧面,所述定位板贯穿定位架且定位螺栓拧在定位螺孔上。

17、通过采用上述技术方案,利用缸筒上的定位架和减磨单元上的定位板实现减磨单元在缸筒上的安装固定。

18、作为优选,所述连接单元包括分别设置在减磨单元两个板结构侧面的螺栓座,所述螺栓座上贯穿有连接螺栓,所述减磨单元的两个板结构通过连接螺栓合并连接在一起。

19、通过采用上述技术方案,连接螺栓贯穿两个板结构的螺栓座,从而将两个板结构结合在一起形成缸筒的前盖板。

20、作为优选,所述连接单元包括连接块和连接套,所述连接块和连接套分别固定在减磨单元的两个板结构的侧面,所述连接块上设置有插板且插板的一端设置有楔形结构的限位块。

21、通过采用上述技术方案,插板插入连接套之后限位板进行限位,从而使插板固定在连接套上,进而将两个板结构结合在一起形成缸筒的前盖板。

22、综上所述,在使用本申请的电动缸时,将减磨单元的两个板结构通过连接单元合并固定在一起形成缸筒的前盖板结构,然后将缸筒的前盖板结构通过安装单元安装固定在缸筒的前端,电动丝杆驱动活塞杆移动时,减磨单元上的石墨结构降低摩擦力,同时减磨单元上的润油结构进行润滑油的均匀滴加,从而大大降低电动缸的活塞杆与缸筒之间的摩擦力。

23、本申请中,活塞杆与缸筒的连接处通过减磨单元设置石墨结构,利用石墨结构降低活塞杆与缸筒的摩擦力,而且在活塞杆的不断活动过程中,通过减磨单元的润滑油滴加结构能够对活塞杆位置进行润滑油的滴加,从而大大降低活塞杆与缸筒的摩擦力。

24、本申请通过均匀滴加润滑油的润滑油滴加结构对电动缸的活塞杆与缸筒的连接位置进行润滑油的添加,从而能够大大降低活塞杆在使用时与缸筒之间的摩擦,有效的避免活塞杆与缸筒之间的磨损,从而延长活塞杆的使用寿命。

技术特征:

1.一种降低活塞杆摩擦力的电动缸,包括缸筒(1),所述缸筒(1)的内部设置有电动丝杆(2),所述电动丝杆(2)的输出端上设置有活塞杆(3),其特征在于,还包括:

2.根据权利要求1所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述减磨单元(4)包括两个尺寸形状相同的盖板(41),所述盖板(41)的后侧面设置有连接插板(42),所述连接插板(42)的外壁尺寸与缸筒(1)的内壁尺寸相同,所述盖板(41)的一端上开设有弧形结构的卡槽(43)且卡槽(43)中设置有半圆环结构的连接部(44),所述盖板(41)的中间位置贯穿有进油部(45)。

3.根据权利要求2所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述连接部(44)包括半圆环结构的石墨环(441),所述石墨环(441)的内部中间形成有弧形结构的空腔(442),所述石墨环(441)的外环面中间位置设置有与空腔(442)相贯通的连接口(443),且石墨环(441)的内环面上开设有与空腔(442)相贯通的润油孔(444)。

4.根据权利要求3所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述润油孔(444)呈喇叭状且数量为三个,三个所述润油孔(444)在半圆环结构的石墨环(441)上呈等间距分布,喇叭状的润油孔(444)的扩口端朝向石墨环(441)的内环面。

5.根据权利要求3所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述进油部(45)包括管状结构的进油管(451),所述进油管(451)的外表面设置有环形结构的限位板(452),所述进油管(451)的一端呈锥形且通过连接口(443)与石墨环(441)的空腔(442)相贯通,所述进油管(451)的另一端设置有密封帽(453)。

6.根据权利要求1所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述安装单元(5)包括u型结构的定位架(51)和板状结构的定位板(53),所述定位架(51)上设置有定位螺栓(52),所述定位板(53)上开设有与定位螺栓(52)相匹配的定位螺孔(54)。

7.根据权利要求6所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述定位架(51)固定在缸筒(1)的靠前端的外侧面上,所述定位板(53)固定连接在减磨单元(4)的板结构的后侧面,所述定位板(53)贯穿定位架(51)且定位螺栓(52)拧在定位螺孔(54)上。

8.根据权利要求1所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述连接单元(6)包括分别设置在减磨单元(4)两个板结构侧面的螺栓座(61),所述螺栓座(61)上贯穿有连接螺栓(62),所述减磨单元(4)的两个板结构通过连接螺栓(62)合并连接在一起。

9.根据权利要求1所述的一种降低活塞杆摩擦力的电动缸,其特征在于:所述连接单元(6)包括连接块(63)和连接套(66),所述连接块(63)和连接套(66)分别固定在减磨单元(4)的两个板结构的侧面,所述连接块(63)上设置有插板(64)且插板(64)的一端设置有楔形结构的限位块(65)。

技术总结

本技术公开了一种降低活塞杆摩擦力的电动缸,所属电动缸领域,包括缸筒,所述缸筒的内部设置有电动丝杆,还包括减磨单元和安装单元,所述减磨单元由两个板结构组成,两个板结构形成缸筒的前盖板结构,所述活塞杆贯穿减磨单元并且减磨单元与活塞杆的连接位置设置有低摩擦力的石墨结构,所述减磨单元上设置有用于向减磨单元与活塞杆连接位置滴加润滑油的润油结构,所述安装单元设置在减磨单元的后侧面的位置且减磨单元通过安装单元固定在缸筒的前侧面的位置。本申请通过在电动缸与活塞杆的连接处设置能够均匀滴加润滑油的结构来实现活塞杆的润滑,从而在活塞杆使用时能够降低活塞杆与缸筒之间的摩擦力,避免活塞杆的磨损。

技术研发人员:余杰

受保护的技术使用者:敏控自动化(上海)有限公司

技术研发日:20230911

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!