非晶合金结构件及其制备方法、电子设备与流程

本技术涉及电子,尤其涉及一种非晶合金结构件及其制备方法、电子设备。

背景技术:

1、非晶合金由于具有长程无序而短程有序的特殊结构,因而具有高强度、高硬度、高耐腐蚀性等特性,在消费电子和信息、精密机械、生物医疗等领域具有广泛的应用前景。以消费电子领域为例,相比于铝合金、不锈钢和陶瓷等材料,非晶合金具有可永久保留应有的弹性,且非晶合金的强度高于不锈钢的强度,因而在应用于小型精密的结构件(例如手机中的转轴机构)时具有非常好的保护功能和使用性能。

2、目前,非晶合金的成型方式一般为压铸成型。但是,压铸工艺需要考虑材料的流动性。在采用非晶合金压铸形成具有复杂装配特征的结构件的情况下,该复杂装配特征的位置处,成型较为困难,这就需要将该复杂装配特征的位置处的厚度设计得比较大。因此,如何减小结构件中复杂装配特征的位置处的厚度,成为亟需解决的问题。

技术实现思路

1、本技术实施例提供一种非晶合金结构件及其制备方法、电子设备,用于减小非晶合金结构件中复杂装配特征的位置处的厚度。

2、为达到上述目的,本技术的实施例采用如下技术方案:

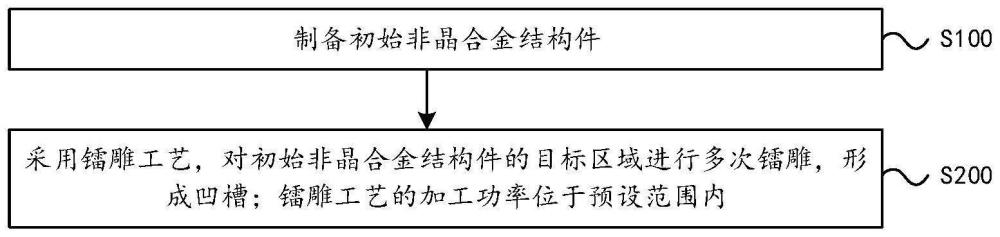

3、第一方面,提供了一种非晶合金结构件的制备方法,该制备方法包括:制备初始非晶合金结构件;采用镭雕工艺,对初始非晶合金结构件的目标区域进行多次镭雕,形成凹槽;镭雕工艺的加工功率位于预设范围内。该目标区域例如指的是,待形成的非晶合金结构件中具有复杂装配特征的位置所在区域。

4、本技术的一些实施例所提供的非晶合金结构件的制备方法,在形成初始非晶合金结构件后,采用多次镭雕对上述初始非晶合金结构件的目标区域进行减薄,一方面,可以避免在制备形成的非晶合金结构件中产生孔隙(或孔洞)、填充不良等问题,进而避免非晶合金结构件因内部存在孔隙(或孔洞)而引起断裂失效,提高采用上述制备方法制备形成的非晶合金结构件的良率及可靠性;另一方面,可以避免在凹槽位置处引入应力,使得采用上述制备方法制备形成的非晶合金结构件能够适应较为复杂的受力场景,提高该非晶合金结构件的使用寿命;再一方面,在初始非晶合金结构件存在通孔的情况下,可以仅针对初始非晶合金结构件的目标区域进行镭雕,而不会同时镭雕初始非晶合金结构件中的通孔位置,这样既可以减少油墨遮挡的工序,降低成本,提高制备效率,又可以避免影响通孔的尺寸、避免在通孔位置处形成毛刺。

5、此外,上述凹槽经多次镭雕减薄形成,通过将镭雕的加工功率均设置在预设范围内,可以有效控制凹槽下方的晶化深度,使得凹槽位置处的晶化深度比较小,从而可以避免因多次镭雕在凹槽位置处产生应力或微应力,减小甚至避免对凹槽位置处的力学性能产生不良影响,提高制备形成的非晶合金结构件的可靠性及使用寿命。

6、在第一方面可能的设计方式中,上述预设范围为13w-29w。该加工功率较小。这也就是说,本技术实施例可以采用小功率、高频次地镭雕工艺,对初始非晶合金结构件1的目标区域进行减薄,这样所形成的凹槽位置处的晶化深度较小甚至未被晶化,进而可以减小甚至避免对凹槽位置处的力学性能产生不良影响。

7、在第一方面可能的设计方式中,上述采用镭雕工艺,对初始非晶合金结构件中的目标区域进行多次镭雕,包括:将镭雕工艺中的镭雕设备聚焦于目标区域;镭雕设备中的激光源沿预设路径移动,对初始非晶合金结构件的目标区域进行周期性地镭雕,直至减薄到目标厚度。这样可以有效控制所形成的凹槽位置处的晶化深度,实现晶化深度的最小化,从而避免在凹槽位置处引入应力,避免影响制备形成的非晶合金结构件的力学性能。

8、在第一方面可能的设计方式中,上述预设路径的形状包括:弓字型、螺旋线形或交叉线形。这样有利于提高本技术实施例提供的制备方法的实用性。

9、在第一方面可能的设计方式中,在预设路径的形状包括弓字型的情况下,镭雕工艺的加工功率的范围为17.5w-21.5w,加工频率的范围为100khz-300khz,激光源的移动速率的范围为500mm/s-1500mm/s。这样在每个镭雕周期中,可以减少初始非晶合金结构件的目标区域处的热量堆积,减小镭雕后形成的凹槽位置处的晶化深度,确保凹槽位置处的良好力学性能。

10、在第一方面可能的设计方式中,在预设路径的形状包括螺旋线形的情况下,镭雕工艺的加工功率的范围为13w-17w,加工频率的范围为50khz-150khz,激光源的移动速率的范围为400mm/s-1200mm/s。这样在每个镭雕周期中,可以减少初始非晶合金结构件的目标区域处的热量堆积,减小镭雕后形成的凹槽位置处的晶化深度,确保凹槽位置处的良好力学性能。

11、在第一方面可能的设计方式中,在预设路径的形状包括交叉线形的情况下,镭雕工艺的加工功率的范围为25w-29w,加工频率的范围为50khz-150khz,激光源的移动速率的范围为800mm/s-2400mm/s,交叉角度的范围为27°-47°。这样在每个镭雕周期中,可以减少初始非晶合金结构件的目标区域处的热量堆积,减小镭雕后形成的凹槽位置处的晶化深度,确保凹槽位置处的良好力学性能。

12、在第一方面可能的设计方式中,激光源发出的激光的光斑直径的范围为0.04mm-0.06mm,预设路径的线间距的范围为0.01mm-0.03mm。这样可以确保在每个镭雕周期中,激光的光斑能够较为完全地覆盖初始非晶合金结构件的目标区域的表面,提高镭雕后所形成的凹槽内壁的平整度。

13、在第一方面可能的设计方式中,上述制备方法还包括:在对初始非晶合金结构件的目标区域进行多次镭雕的过程中,还对初始非晶合金结构件的目标区域进行降温。这样可以在镭雕初始非晶合金结构件的目标区域处的过程中,进一步减少热量的聚集,进一步减少晶化深度,从而降低对制备形成的非晶合金结构件的力学性能的影响。

14、第二方面,提供了一种非晶合金结构件,该非晶合金结构件开设有凹槽。非晶合金结构件中位于该凹槽下方的部分为第一子部,第一子部包括晶化结构,第一子部的晶化深度与第一子部的厚度之比,小于或等于预设值。该凹槽具有较为复杂的装配特征。

15、本技术实施例所提供的非晶合金结构件,通过限制凹槽下方的第一子部的晶化深度,可以在实现对非晶合金结构件的局部位置进行减薄的基础上,确保第一子部的晶化深度在第一子部的厚度中的占比比较小,从而可以避免在凹槽位置处产生应力或微应力,减小甚至避免对凹槽位置处的力学性能产生不良影响,提高非晶合金结构件的可靠性及使用寿命。

16、在第二方面可能的设计方式中,上述预设值为1:3。通过对预设值进行设置,可以控制第一子部的晶化深度的比例,确保第一子部的晶化深度在第一子部的厚度中,占比较小。这样可以在减薄非晶合金结构件的局部位置的基础上,避免影响上述凹槽位置处的力学性能,进而使得非晶合金结构件具有良好的可靠性。

17、在第二方面可能的设计方式中,上述第一子部的晶化深度小于或等于0.5mm;第一子部的厚度小于或等于1.5mm。这样设置,一方面,可以确保第一子部的晶化深度比较小,减小第一子部的晶化深度在第一子部的厚度中的占比,以确保非晶合金结构件具有较好的力学性能;另一方面,可以实现超薄的非晶合金结构件的有效减薄,有利于实现电子设备的轻薄化。

18、在第二方面可能的设计方式中,上述凹槽的深度大于或等于0.02mm。

19、第三方面,提供了一种电子设备,该电子设备包括:非晶合金结构件,及设置在非晶合金结构件上的显示屏。非晶合金结构件包括如上述第二方面中任一项所述的非晶合金结构件。该电子设备可以是可折叠手机、可折叠平板、可折叠笔记本、可折叠电子书、手表等。

20、在第三方面可能的设计方式中,电子设备包括:转轴机构,及连接在转轴机构相对两侧的中框。显示屏设置在转轴机构、中框的同一侧。转轴机构包括上述非晶合金结构件。也即,上述非晶合金结构件用于形成转轴机构的至少一部分。

- 还没有人留言评论。精彩留言会获得点赞!