一种曲轴连杆机构及曲轴箱的制作方法

本技术涉及传动装置的领域,尤其是涉及一种曲轴连杆机构及曲轴箱。

背景技术:

1、曲轴连杆机构包括曲轴、活塞以及连接于曲轴和活塞之间的连杆,活塞滑动设置在活塞缸内。曲轴在电机或其他动力源带动下转动,曲轴通过连杆带动活塞再活塞缸内往复运动,从而将电能或其它能源转化为活塞的机械能,可用于对气体、液体等物质做功。

2、目前,曲轴在转动时,曲轴的底端将油液吸入至曲轴内部油道,油液再通过曲轴顶端偏心轴的油孔甩出,甩出的油液对曲轴的转动以及活塞的往复移动进行润滑,同时油液还能对曲轴及活塞进行降温。

3、在曲轴启动转动的瞬间,需要数秒后油液才能经过油道并从油孔甩出,在此过程中曲轴及活塞处的油液较少,从而会加剧曲轴和活塞的磨损,降低了曲轴连杆机构的使用寿命。

技术实现思路

1、为了提高曲轴连杆机构的使用寿命,本技术提供一种曲轴连杆机构及曲轴箱。

2、第一方面,本技术提供的一种曲轴连杆机构采用如下的技术方案:

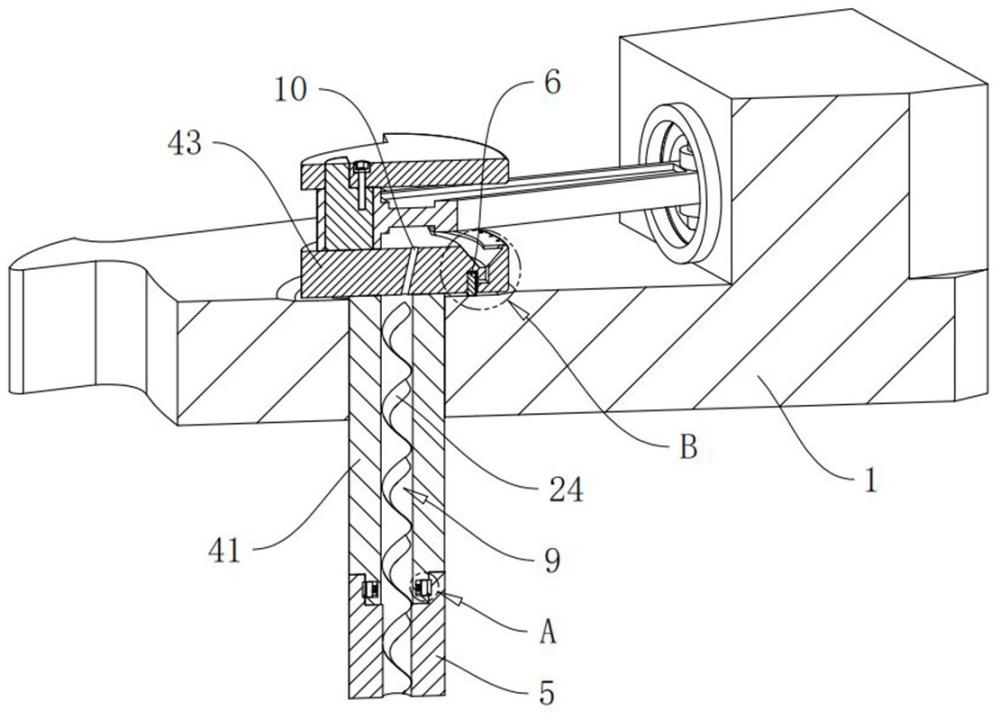

3、一种曲轴连杆机构,包括气缸座、曲轴、连杆和活塞,气缸座内形成有轴孔和缸孔,曲轴转动设置在轴孔内,活塞滑动设置在缸孔内,连杆两端连接曲轴和活塞,所述曲轴包括主轴、副轴和第一偏心块,所述主轴转动设置在气缸座的轴孔内,所述第一偏心块设置在主轴的顶端,所述副轴设置在第一偏心块上,所述连杆与副轴转动连接;所述主轴内形成有供油通道,所述第一偏心块内开设有与供油通道连通的出油孔,所述第一偏心块的顶壁上开设有第一蓄油槽,所述副轴的顶端并位于第一偏心块的正上方设置有第二偏心块,所述主轴内设置有供油组件,当主轴停止转动时,供油组件持续为供油通道提供油液,且出油孔排出的油液喷射第二偏心块底壁并掉落至第一蓄油槽内,所述气缸座的顶壁上并位于主轴的外周侧开设有第二蓄油槽,所述第一偏心块内设置有用于将第一蓄油槽内油液输入至第二蓄油槽内的输油组件。

4、通过采用上述技术方案,主轴在气缸座的轴孔内转动,主轴带动第一偏心块转动,第一偏心块带动副轴转动,且副轴通过连杆带动活塞在缸孔内往复滑动,从而能将电能或其它能源转化为活塞的机械能。曲轴转动过程中,油液从主轴的底端被吸入供油通道内,再从出油孔喷出至第二偏心块的底壁,副轴带动第二偏心块与第一偏心块同步转动,第二偏心块将油液甩出,从而对曲轴和活塞进行润滑。当曲轴停止转动时,供油组件持续提供油液,油液喷射第二偏心块并掉落在第一蓄油槽内,同时,输油组件将第一蓄油槽内的油液输入至第二蓄油槽内,使得第一蓄油槽和第二蓄油槽内均存储有油液,当曲轴转动时,第二蓄油槽内的油液能够对主轴进行润滑,第一蓄油槽内的油液被第一偏心块甩出至活塞处并对活塞进行润滑,从而使得曲轴启动转动的瞬间,主轴和活塞均能进行润滑,降低了主轴和活塞的磨损并提高了曲轴连杆机构的使用寿命。

5、优选的,所述供油组件包括从动转轴和卡块,所述从动转轴同轴转动设置在主轴的底端,所述主轴内转动设置有螺旋片,所述螺旋片与从动转轴内壁固定连接,所述主轴的外侧壁上沿自身轴向开设有第一滑槽,所述卡块滑动设置在第一滑槽内,所述从动转轴的内侧壁上沿自身周向开设有弧形卡槽,所述弧形卡槽的深度沿从动转轴的周向逐渐增大,当主轴转动时,卡块受离心力作用滑动卡接在弧形卡槽的最深处,主轴通过卡块带动从动转轴同步转动,当主轴停止时,弧形卡槽逐渐将卡块推回至第一滑槽内,从动转轴受惯性作用持续转动。

6、通过采用上述技术方案,当曲轴进行转动时,主轴带动卡块同步转动,卡块受到离心力作用在第一滑槽内朝远离主轴方向滑动并进入弧形卡槽内,当卡块移动至弧形卡槽最深处时,卡块与弧形卡槽形成卡接配合,此时主轴带动从动转轴同步转动,从动转轴带动螺旋片在主轴内转动,使得油液能够被吸入至螺旋式供油通道内;当曲轴停止时,从动转轴受惯性作用继续转动,此时弧形卡槽与卡块发生相对移动,卡块逐渐向弧形卡槽深度较浅处移动并脱离弧形卡槽,此时卡块被推回第一滑槽内,使得从动转轴能够受惯性作用持续转动一段时间,在此时间内,螺旋片转动并持续进行供油。

7、优选的,所述主轴位于第一滑槽的底端设置有与卡块固定连接的弹性件,用以使卡块稳定退回第一滑槽内。

8、通过采用上述技术方案,当曲轴停止转动且卡块退回第一滑槽内时,弹性件对卡块进行牵拉,使得卡块不会滑出第一滑槽,从而使得曲轴停止后,从动转轴转动更加稳定。

9、优选的,所述弧形卡槽沿从动转轴的周向开设有多个,所述卡块、第一滑槽和弹性件沿主轴的周向均设置有多个并均与多个弧形卡槽一一对应。

10、通过采用上述技术方案,主轴在转动时,多个卡块分别卡接在多个弧形卡槽内,从而使得主轴带动从动转轴转动时更加稳定。

11、优选的,所述输油组件包括浮块、第一齿条、第二齿条和导向块,所述第一偏心块的底壁上并位于第二蓄油槽的上方开设有输油滑槽,所述浮块沿主轴的轴线方向滑动设置在输油滑槽内,所述输油滑槽的宽度大于浮块的宽度,所述第一齿条设置在浮块远离主轴的侧壁上,所述第二齿条设置在第一偏心块位于输油滑槽靠近第一齿条的内侧壁上,所述浮块的底端延伸至第二蓄油槽内,所述第一偏心块位于输油滑槽远离主轴的一侧开设有连通第一蓄油槽和输油滑槽的输油孔,所述导向块设置在第一偏心块位于输油滑槽远离第二蓄油槽的顶端并位于远离输油孔的一侧,所述导向块用于对浮块进行导向并使第一齿条与第二齿条啮合,所述第一齿条与第二齿条啮合并对输油孔进行封堵。

12、通过采用上述技术方案,当曲轴转动时,浮块受离心力作用带动第一齿条抵紧在第二齿条上,从而对输油孔进行封堵;当曲轴停止时,第一蓄油槽内的油液通过输油孔推动第一齿条与第二齿条分离使得输油孔开启,第一蓄油槽内的油液能够通过输油孔和输油滑槽输入至第二蓄油槽内,随着第二蓄油槽内液位不断升高,油液带动浮块不断在输油滑槽内上升移动,当第二蓄油槽内油液储满后,浮块移动至输油滑槽的顶端并通过导向块使得第一齿条与第二齿条啮合,从而能够对输油孔进行封堵。如此设置,使得曲轴停止时,第一蓄油槽内的油液能够自动输入至第二蓄油槽内。

13、优选的,所述输油孔靠近输油滑槽的一端位于输油滑槽的中部。

14、通过采用上述技术方案,输油孔靠近输油滑槽的一端位于输油滑槽的中部,使得油液作用于第一齿条的中部,从而便于使第一齿条与第二齿条分离。

15、优选的,所述第一偏心块位于第一蓄油槽的开口端设置有盖板,所述盖板宽度小于第一蓄油槽宽度,所述盖板对第一蓄油槽远离主轴一侧的开口端进行封盖,所述盖板远离主轴的一侧开设有多个连通第一蓄油槽的通孔。

16、通过采用上述技术方案,当曲轴转动时,盖板对第一蓄油槽内的部分油液进行封堵,使得第一蓄油槽内的油液不会全部同时被甩出,被盖板封堵的部分油液从盖板的通孔内被逐渐甩出,使得油液能够被甩至活塞处。

17、优选的,所述通孔倾斜开设,且所述通孔轴线方向的延长线指向活塞。

18、通过采用上述技术方案,朝向活塞倾斜开设的通孔使得油液能够被精准的甩出至活塞上。

19、优选的,所述副轴的顶端设置有限位凸块,所述第二偏心块内开设有限位槽,所述限位凸块相适配插接设置在限位槽内。

20、通过采用上述技术方案,限位凸块插接在限位槽内,从而对第二偏心块进行限位,使得第二偏心块在副轴上安装的更加稳定。

21、第二方面,本技术提供的一种曲轴箱采用如下的技术方案:

22、一种曲轴箱,采用上述一种曲轴连杆机构,包括曲轴箱体,曲轴连杆机构设置在曲轴箱体内,所述曲轴箱体内腔的底部存储有油液,所述供油组件的底端位于油液内。

23、通过采用上述技术方案,曲轴连杆机构在曲轴箱体内运作,主轴带动供油组件运作,从而能够将曲轴箱体底部的油液输送至出油孔内,曲轴转动再将油液甩出,进而对活塞和主轴进行润滑。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、1.利用第一蓄油槽和第二蓄油槽对油液进行储存,当曲轴停止转动时,供油组件持续提供油液,油液喷射第二偏心块并掉落存储在第一蓄油槽内,输油组件将第一蓄油槽内的油液输入存储在第二蓄油槽内,当曲轴转动时,第二蓄油槽内的油液能够对主轴进行润滑,第一蓄油槽内的油液被第一偏心块甩出至活塞处并对活塞进行润滑,从而使得曲轴启动转动的瞬间,主轴和活塞均能进行润滑,降低了主轴和活塞的磨损并提高了曲轴连杆机构的使用寿命;

26、2.借助盖板和通孔,当曲轴转动时,盖板对第一蓄油槽内的部分油液进行封堵,使得第一蓄油槽内的油液不会全部同时被甩出,被盖板封堵的部分油液从盖板的通孔内被逐渐甩出,使得油液能够被甩至活塞处;

27、3.通过采用限位凸块和限位槽,限位凸块插接在限位槽内,从而对第二偏心块进行限位,使得第二偏心块在副轴上安装的更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!