一种具有分向导流功能的化工阀门的制作方法

本发明涉及阀门,特别涉及一种具有分向导流功能的化工阀门。

背景技术:

1、化工阀门是化工管路上控制介质流动的一种重要附件,阀门由阀体、启闭机构、阀盖三大部分组成,化工阀门介质主流带有化学物质,含酸碱腐蚀介质居多。

2、为减缓流体因高速流动冲击阀芯造成阀芯密封性降低,授权公告号为cn217422280u的中国专利公开的一种具有分向导流功能的化工阀门,通过缓流盘内的缓流腔,可以将流体流动的冲击力进行缓冲并导流至阀门本体,减少流体对球阀芯的冲击,保证球阀芯和球阀芯槽配合的精密,保证其密封性。

3、上述装置虽然通过设置缓流盘减缓了流体对阀芯造成的冲击,但在实际使用过程中,为避免流体直冲阀芯,缓流盘的进水口与出水口一般相错设置,这就使得在长时间使用后,与进水口相对的被冲击位置处易磨损,并在流体内化学物质的作用下被腐蚀,使缓流盘的使用寿命大幅缩减,同时,又因受损受冲击位置固定,进一步降低了缓流盘的使用寿命,提高了缓流盘的更换频率,若更换缓流盘则需要停止流体的流动,不利于企业的稳定生产,因此,本申请提供了一种具有分向导流功能的化工阀门来满足需求。

技术实现思路

1、本发明要解决的技术问题是提供一种具有分向导流功能的化工阀门以解决现有上述背景技术中提出的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

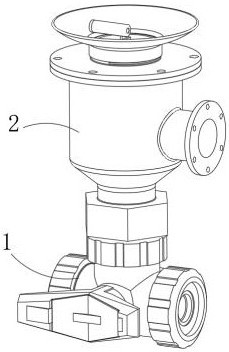

3、一种具有分向导流功能的化工阀门,包括相连通的分向导流阀和缓流部件;所述分向导流阀包括主阀体,所述主阀体上开设有呈t形分布的相连通的第一进液口和两个第一出液口,所述主阀体上转动连接有贯穿主阀体的第一调节把,所述第一调节把位于主阀体内的一端安装有开设有t形贯穿通道的球芯。

4、优选地,所述缓流部件包括筒体,所述筒体的一侧开设有第二进液口,所述筒体的底部开设有呈斗形设置的第二出液口,所述第二出液口与第一进液口相连通,所述筒体常态下呈竖直状,所述筒体的顶部安装有顶盖,所述顶盖的中部安装有贯穿顶盖的固定套管,所述固定套管的内壁上开设有第一内螺纹,所述固定套管通过第一内螺纹螺纹连接有调节头,所述调节头上安装有连接杆,所述连接杆上转动套接有缓冲筒,所述连接杆的底部安装有堵头,所述堵头的外径大于第二出液口最小口的内径,所述缓冲筒位于堵头和调节头相互靠近的一侧,所述缓冲筒的外侧呈周圈均匀开设有若干斜槽,所述斜槽的高度大于第二进液口的内径,经所述第二进液口进入筒体内的液体可通过冲击斜槽的反斜面使缓冲筒转动,所述缓冲筒的外侧呈周圈均匀开设有若干第一凹槽,所述第一凹槽位于斜槽的底部,所述第一凹槽的顶部内壁和靠近缓冲筒转动方向尾部的一侧内壁上安装有固定板,所述斜槽的底部与缓冲筒的底部内壁齐平。

5、优选地,所述调节头可通过旋转调节高度,并可通过转动至与所述第一内螺纹脱离后向上从固定套管中提出,所述堵头上开设有与第一内螺纹相适配的螺纹,所述缓冲筒的外径与固定套管的内径相适配,所述固定套管的高度大于缓冲筒的高度。

6、优选地,所述固定套管的外壁上开设有第一外螺纹,所述固定套管通过第一外螺纹螺纹连接有连接套筒,所述斜槽上设置有最小内径与其相适配的引流斗,所述引流斗可通过倒置遮罩顶盖的顶部。

7、优选地,所述堵头的底部开设有与第二出液口内壁相适配的环形斜面。

8、优选地,所述缓冲筒侧壁的实体部分的内侧均设置有支撑筋,所述支撑筋与缓冲筒的顶部内壁和底部内壁相连接。

9、优选地,所述调节头的顶部设置有限位套管,所述连接杆与限位套管套设,所述限位套管通过螺栓与连接杆固定连接,所述连接杆的顶部开设有第二凹槽,所述第二凹槽的一侧内壁转动连接有第二调节把,呈竖直排布状态下的连接杆和第二调节把可穿过限位套管。

10、优选地,所述第一凹槽靠近缓冲筒转动方向的一侧开设有倒角。

11、优选地,所述引流斗的外侧设置有握把。

12、优选地,所述缓冲筒的顶部开设有圆角。

13、本发明与现有技术相比,至少具有如下有益效果:

14、上述方案中,通过设置缓流部件,减小因流体冲击导致的分向导流阀和缓流部件的振动,保障分向导流阀和缓流部件的与外部管路连接的稳定性,同时,因缓冲筒通过转动使其侧壁与流体均匀接触,避免缓冲筒因侧壁的局部长时间受带有化学物质的流体冲击而加速损耗,有效的保障缓冲筒的使用寿命,延缓了缓冲筒的更换频率,有利于企业的稳定生产。

15、流体经缓冲后聚集在第二出液口位置处,并经第二出液口与堵头之间的间隙流入第一进液口,该过程中,缓冲筒受流体冲击带动固定板转动,固定板底部未固定的角会搅动流经第一凹槽的流体,并逐渐外扩产生倾角扩大搅动范围,通过流体的反作用形成的阻力降低缓冲筒的转速,避免因缓冲筒快速转动,导致流体不能经斜槽进入缓冲筒内,保障斜槽对流体的缓冲效果,进一步的,被第一凹槽搅动且靠近筒体内壁的流体在离心力的作用下向外聚集并沿筒体的内壁向上涌动,以包覆筒体的内壁,使得溅射的流体无法直接与筒体内壁接触,有效降低溅射的流体对筒体内壁造成的损伤。

16、通过设置堵头,当分向导流阀长时间使用需要更换球芯时,可转动连接杆使调节头通过连接杆带动堵头螺旋向下,并通过堵头与第二出液口内壁的抵触封堵第二出液口,该状态下,可对分向导流阀进行球芯的更换工作,简单便捷易操作,有效降低了因更换球芯时放空管路导致的流体的大量浪费。通过设置缓冲筒、堵头和调节头,当缓流部件长期使用需要对缓冲筒进行更换时,可在转动调节头使调节头螺旋向上运动且与固定套管分离后继续上提连接杆,该过程中,缓冲筒进入固定套管,并随着缓冲筒的上升带出部分流体,当上升至堵头可与固定套管螺纹连接时,继续转动连接杆,使堵头与固定套管螺纹连接并上升对固定套管进行封闭,并使缓冲筒完全暴露在固定套管外,此时可将调节头从连接杆上卸下后对缓冲筒进行更换,这样设置可在浪费少量流体的情况下完成缓冲筒的更换,无需带有化学物质的流体管路停止工作,提高了企业的生产效率。

17、通过设置引流斗,使得缓冲筒上升过程中带出的部分流体可被收集在引流斗内,并在完成新的缓冲筒的更换后,随新的缓冲筒的下降回流至筒体内,有效减少流体的浪费,并降低了更换缓冲筒时,缓流部件的清洁难度,同时倒置的引流斗通过遮罩顶盖的顶部可减少顶盖顶部的落灰,进一步降低缓流部件的清洁难度。

技术特征:

1.一种具有分向导流功能的化工阀门,其特征在于,包括:相连通的分向导流阀(1)和缓流部件(2);

2.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述调节头(19)可通过旋转调节高度,并可通过转动至与所述第一内螺纹(12)脱离后向上从固定套管(11)中提出,所述堵头(18)上开设有与第一内螺纹(12)相适配的螺纹,所述缓冲筒(14)的外径与固定套管(11)的内径相适配,所述固定套管(11)的高度大于缓冲筒(14)的高度。

3.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述固定套管(11)的外壁上开设有第一外螺纹(13),所述固定套管(11)通过第一外螺纹(13)螺纹连接有连接套筒(25),所述斜槽(15)上设置有最小内径与其相适配的引流斗(26),所述引流斗(26)可通过倒置遮罩顶盖(10)的顶部。

4.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述堵头(18)的底部开设有与第二出液口(9)内壁相适配的环形斜面。

5.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述缓冲筒(14)侧壁的实体部分的内侧均设置有支撑筋(24),所述支撑筋(24)与缓冲筒(14)的顶部内壁和底部内壁相连接。

6.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述调节头(19)的顶部设置有限位套管(20),所述连接杆(21)与限位套管(20)套设,所述限位套管(20)通过螺栓与连接杆(21)固定连接,所述连接杆(21)的顶部开设有第二凹槽(22),所述第二凹槽(22)的一侧内壁转动连接有第二调节把(23),呈竖直排布状态下的连接杆(21)和第二调节把(23)可穿过限位套管(20)。

7.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述第一凹槽(16)靠近缓冲筒(14)转动方向的一侧开设有倒角。

8.根据权利要求3所述的具有分向导流功能的化工阀门,其特征在于,所述引流斗(26)的外侧设置有握把。

9.根据权利要求1所述的具有分向导流功能的化工阀门,其特征在于,所述缓冲筒(14)的顶部开设有圆角。

技术总结

本发明提供一种具有分向导流功能的化工阀门,属于阀门技术领域;包括相连通的分向导流阀和缓流部件;所述分向导流阀包括主阀体,所述主阀体上开设有呈T形分布的相连通的第一进液口和两个第一出液口,所述主阀体上转动连接有贯穿主阀体的第一调节把。本发明通过设置缓流部件,减小因流体冲击导致的分向导流阀和缓流部件的振动,保障分向导流阀和缓流部件的与外部管路连接的稳定性,同时,因缓冲筒通过转动使其侧壁与流体均匀接触,避免缓冲筒因侧壁的局部长时间受带有化学物质的流体冲击而加速损耗,有效的保障缓冲筒的使用寿命,延缓了缓冲筒的更换频率,有利于企业的稳定生产。

技术研发人员:王勇,孙青

受保护的技术使用者:山东嘉源复合材料有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!