用于引导容器封闭件的设备和封闭设备的制作方法

1.本发明涉及一种用于引导容器封闭件的设备,例如用于将冠形瓶盖输送给饮料灌装设施中的封闭设备的设备,以及一种用于用容器封闭件封闭容器的封闭设备,例如用于用冠形瓶盖封闭瓶。

背景技术:

2.已知的是,在用于用填充产品填充容器的灌装设施中,尤其在饮料灌装设施中,将要施加到已填充的容器上的容器封闭件经由导轨输送给封闭设备,用于用容器封闭件封闭容器。

3.容器封闭件在此通常在分拣设备或所谓的搅拌机构中分拣并且定向并随后转移给导轨。在各种情况下,这种分拣设备或搅拌机构沿重力方向观察至少部分地设置在封闭设备上方,使得在导轨中引导的容器封闭件由于重力朝向封闭设备的方向移动。

4.为了能够通过相同的设施或相同的封闭设备来处理不同容器高度的容器封闭件,已知的是,封闭设备的上部构成为是可高度调整的。为了从具有特定容器高度的特定类型的容器转换成具有与此不同的容器高度的其他容器类型,上部相应地沿高度移动,使得封闭设备的封闭机构关于新的容器高度正确定位。

5.如果分拣设备或搅拌机构直接安置在封闭设备的上部上,如在常见的设施中通常是这种情况,那么在分拣设备或搅拌机构和封闭机构之间的间距不与高度的变化相关,使得在所述组合构造中不需要用于处理不同的容器高度的改装。

6.在现代设施中,分拣设备或搅拌机构然而也设置在设施的填充和封闭过程空间之外。在此,分拣设备或搅拌机构例如设置在封闭设备上方的基座上或者设置在包封至少一个封闭设备的超净间的超净间屋顶上。分拣设备或搅拌机构那么因此具有基本上恒定的高度水平。在封闭设备或封闭机构的高度变化,以便处理具有不同容器高度的容器时,在分拣设备或搅拌机构和封闭机构之间的间距对应地改变。为了补偿所述高度变化,设施对应地改装,其方式为:在具有不同长度的不同导轨之间变换。换言之,为基本上每个容器高度设有特定的导轨。设施为了处理不同容器高度的容器对应地改装,其方式至少为:将与新的容器高度相关联的导轨插入到设施中。

7.为了减小或甚至完全避免所述改装的耗费,已知如下引导设备,在所述引导设备中,导轨分成不同部分,所述部分能够侧向经过彼此地引导。所述引导设备提供容器封闭件的多重弯曲的导轨。容器封闭件在此侧向地从第一子部段转移到第二子部段上。这种引导设备由于高的材料使用是重的,此外由于多个部件而复杂地构造并且需要与导轨相比明显增大的结构空间。这种引导设备例如从ep 2 451 739 b1或cn 204224204 u中得出。

技术实现要素:

8.基于已知的现有技术,本发明的目的是,提供一种用于引导容器封闭件的改进的设备,优选用于将冠形瓶盖输送给封闭设备的改进的设备,以及一种改进的封闭设备。

9.所述目的通过一种用于引导容器封闭件的设备,优选用于将冠形瓶盖输送给封闭设备的设备来实现。有利的改进方案从说明书和附图中得出。

10.对应地,提出一种用于引导容器封闭件的设备,优选用于将冠形瓶盖输送给封闭设备的设备,所述设备包括沿纵向方向延伸的第一导轨。所述设备的特征还在于,设有沿纵向方向延伸的第二导轨,所述第二导轨沿纵向方向相对于第一导轨可移动,其中通过第一导轨和第二导轨构成用于引导容器封闭件的、长度可变的引导路径。

11.通过设有沿纵向方向延伸的第二导轨,所述第二导轨沿纵向方向可相对于第一导轨移动,其中通过第一导轨和第二导轨构成用于引导容器封闭件的、长度可变的引导路段,设备能够提供不同的引导长度,而无需改装,尤其更换。两个导轨中的一个导轨在此例如能够附连到分拣设备或搅拌机构上并且两个导轨中的另一导轨附连到封闭设备的封闭机构上。如果封闭机构相对于分拣设备或搅拌机构的间距发生变化,那么间距的所述变化能够经由设备的长度变化来补偿,其方式为:第一导轨相对于第二导轨沿纵向方向移动。

12.通过该设备,因此能够提供改变的间距的补偿,而在导轨中引导的容器封闭件不会沿其导轨错位。通过该设备,因此能够实现在分拣设备或搅拌机构和封闭设备之间的简单的定位,如这在常规的设施中仅通过使用分别具有不同长度的不同导轨实现,然而不必提出之前所需的以更换导轨的形式进行的耗费的改装,以通过设施处理具有不同容器高度的容器。

13.与常规的引导设备相比,在本文中描述的用于引导容器封闭件的设备具有简化的构造。尤其与提出的简化的定位可行性组合,通过本设备能够大程度地简化具有所述设备的设施的构造。

14.优选地,引导路段构成为直线伸展的路段。在此,术语“直线”在几何意义上理解。换言之,“直线伸展的路段”是两点的最短连接。

15.根据一个优选的实施方式,第一导轨构成沿纵向方向延伸的直线伸展的第一引导路段部段,并且第二导轨构成沿纵向方向延伸的直线伸展的第二引导路段部段。设备因此提供直线伸展的引导路段,所述引导路段基本上通过第一引导路段部段和第二引导路段部段构成。

16.为了实现设备的尤其紧凑的构造,导轨中的一个导轨能够移入到另一导轨中并且能够从其中拉出。换言之,第一导轨和第二导轨沿纵向方向可伸缩地构成。对应地,所述设备是沿纵向方向可伸缩的设备。

17.证实为尤其有利的是,第二导轨在第一导轨中引导。由此能够避免,导轨在长度变化从而第一导轨相对于第二导轨移动时彼此卡住。

18.根据另一优选的实施方式,第一导轨具有两个相对置的、分别具有用于侧向引导容器封闭件的引导槽的引导元件,其中引导槽彼此相向。由此,能够以简单的方式实现容器封闭件的至少一个侧向引导。有利地,通过引导元件还能够提供容器封闭件在其高度方向上的引导。

19.容器封闭件的高度方向对应于从容器封闭件的上部或盖部段朝向容器封闭件的敞开的下端部的方向。高度方向换言之基本上对应于通过容器封闭件封闭的容器的纵轴线。术语关于容器封闭件“侧向地”此外视作为相对于高度方向的径向方向。

20.根据另一优选的实施方式,第二导轨具有两个相对置的、分别构成有用于侧向引

导容器封闭件的引导槽的引导板,其中引导槽彼此相向。有利地,通过引导板还提供容器封闭件在其高度方向上的引导。

21.根据另一优选的实施方式,第二导轨的引导板在第一导轨的引导元件的引导槽中引导。由此,能够实现设备的尤其简单且紧凑的构造。

22.优选地,引导槽构成为t形槽,其中引导板在t形槽的底切留空部中引导。由此,能够基本上放弃用于相对于引导槽引导和/或定位引导板的附加元件。

23.根据另一优选的实施方式,设有外部引导装置,优选线性引导装置,尤其优选包括伸缩缸的引导装置,用于沿纵向方向相对于彼此引导第一导轨和第二导轨。由此,能够提高设备的稳定性。此外,由此能够降低关于在第一导轨和第二导轨之间的公差的要求。

24.根据另一优选的实施方式,第二导轨具有至少一个引导区段,用于在其高度方向上引导容器封闭件,优选具有两个相对置的引导区段,其中至少一个引导区段优选设置在第二导轨的引导板之间。由此,通过导轨能够提供侧向引导和沿容器封闭件的高度方向的引导,并且第二导轨同时具有简单的构造,其中第二导轨的零件分别具有简单的几何形状,其能够以简单的方式并且节约材料地制造。

25.为了避免容器封闭件在进入到第一导轨时卡住,第一导轨的引导槽在其朝向第二导轨的端部上分别具有倒棱。

26.此外,在上文中提出的目的通过一种用于用容器封闭件封闭容器的封闭设备,优选用于用冠形瓶盖封闭瓶的封闭设备来实现。有利的改进方案从下面的说明书和附图中得出。

27.对应地,提出一种用于用容器封闭件封闭容器的封闭设备,优选用于用冠形瓶盖封闭瓶的封闭设备,所述封闭设备包括用于将容器封闭件施加到容器上的封闭机构,其中封闭机构的高度位置可变,以使封闭机构的高度位置匹配于不同的要封闭的容器类型。封闭设备的特征在于根据上述实施方式之一的用于引导容器封闭件的设备。

28.通过封闭设备能够以类似的方式实现关于用于引导容器封闭件的设备描述的优点和效果。

29.此外,在上文中提出的目的通过一种用于处理容器的设施,优选用于用填充产品填充容器和用容器封闭件封闭容器的灌装设施来实现。

30.对应地,提出一种用于处理容器的设施,优选用于用填充产品填充容器和用容器封闭件封闭容器的灌装设施,所述设施包括用于填充容器的填充设备、用于分拣容器封闭件的分拣设备和用于封闭已填充的容器的封闭设备。所述设施的特征在于,封闭设备具有根据上述实施方式之一的用于引导容器封闭件的设备。

附图说明

31.本发明的优选的其他实施方式通过下面对附图的描述详细阐述。在此示出:

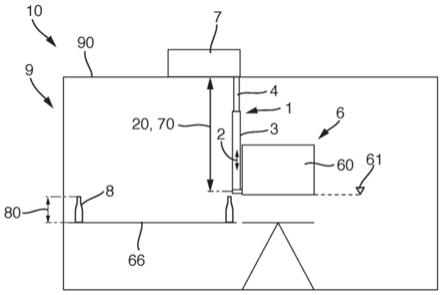

32.图1示意地示出用于用填充产品填充容器和用容器封闭件封闭已填充的容器的设施的侧视图;

33.图2示意地示出图1中的设施的另一侧视图;

34.图3示意地示出根据图1和2的设施的用于引导容器封闭件的设备的立体侧视图;

35.图4示意地示出图3中的设备的另一立体侧视图;

36.图5示意地示出图3中的设备的侧视图;

37.图6示意地示出图4中的设备的侧视图;

38.图7示意地示出根据图3至6的设备的另一立体侧视图;

39.图8示意地示出垂直于设备的纵向方向贯穿设备的立体剖面图;

40.图9示意地示出图8中的设备的第一导轨的立体细节图;

41.图10示意地示出图8中的设备的第二导轨的立体细节图;和

42.图11示意地示出图10中的第二导轨的立体细节图。

具体实施方式

43.下面根据附图描述优选的实施例。在此,不同的附图中的相同的、相似的或起相同作用的元件设有相同的附图标记,并且部分地省去重复描述所述元件,以便避免冗余。

44.在图1中示意地示出用于用填充产品填充容器8和用容器封闭件封闭已填充的容器8的设施10。当前,容器8以瓶的形式提供,所述瓶由呈冠形瓶盖的形式的容器封闭件封闭。对此,容器8首先在未示出的填充设备中由填充产品填充并且在此之后经由容器输送装置66输送给封闭设备6。封闭设备6具有封闭机构60,所述封闭机构设计用于使容器8配有容器封闭件。封闭机构60高度可调整地构成。因此,封闭机构60的高度位置可变,使得封闭机构60的高度位置能够匹配于不同的要封闭的容器类型。封闭机构60为了匹配于容器类型置于与相应的容器高度对应的高度位置上。在图1中,封闭机构60例如设置在第一高度位置61上,由此封闭机构60设计用于使具有第一容器高度80的容器8配有容器封闭件。

45.在当前示出的实施例中,未示出的填充设备和封闭设备6设置在超净间9中。在超净间9的超净间屋顶90上设置有分拣设备7,用于分拣容器封闭件。为了将在分拣设备7中分拣的容器封闭件输送给封闭设备6,在分拣设备7和封闭设备6之间设置有用于引导容器封闭件的设备1。当前,在分拣设备7中分拣的冠形瓶盖因此经由设备1输送给封闭设备6。

46.设备1包括沿纵向方向2延伸的第一导轨3和沿纵向方向2延伸的第二导轨4,所述第二导轨沿纵向方向2相对于第一导轨3可移动。通过第一导轨3和第二导轨4在此构成用于引导容器封闭件的长度可变的引导路段,其中引导路段基本上对应于设备1的在此示出的第一长度20。

47.第一长度20通过在分拣设备7和封闭设备6的封闭机构60的当前的高度位置61之间的间距70预设。

48.第一导轨3构成沿纵向方向2延伸的直线伸展的第一引导路段部段,并且第二导轨4构成沿纵向方向2延伸的直线伸展的第二引导路段部段,如详细地关于图5和6进一步描述。

49.当前,第二导轨4能够移入到第一导轨3中并且能够从所述第一导轨中拉出。换言之,设备1经由导轨3、4可伸缩地构成。

50.图2示出图1中的设施10,其中替代具有第一容器高度80的容器8,处理具有第二容器高度80’的容器8’。第二容器高度80’与第一容器高度80不同。为了能够封闭容器8’,封闭机构60对应地移动到第二高度位置62。借助于附图标记64表明在第一高度位置61和第二高度位置62之间的高度差。在分拣设备7和封闭设备6之间的间距70’因此不同于如在图1中示出的间距70。对应地,设备1具有第二长度22,所述第二长度不同于第一长度20。为了能够实

现设备1的长度的所述变化,第一导轨3和第二导轨4与图1相比沿纵向方向2相对于彼此移动,以便占据在图2中示出的位置。

51.图3示意地以立体侧视图示出根据图1和2的设施10的设备1,其中设备1处于完全移入的状态中。换言之,第二导轨4尽可能地移入到第一导轨3中。设备1因此具有第一长度20,所述第一长度对应于设备1的最小长度。

52.第二导轨4,如关于图1和2已经提到,构成为能够移入到第一导轨中并且能够从其中拉出。第二导轨4在第一导轨3中引导,如在下文中进一步阐述。

53.为了引导容器封闭件,第二导轨4具有两个相对置的、分别构成有用于侧向引导容器封闭件的引导槽的引导板40,其中引导槽彼此相向。由于图3中的视图,仅可见两个引导板40中的一个。相对置的引导板通过引导区段44遮盖。所述引导区段是用于将容器封闭件在其高度方向上进行引导的两个相对置的引导区段44中的一个引导区段,其中引导区段44设置在第二导轨4的引导板40之间。

54.引导区段40具有止挡48,所述止挡在第一导轨3的长孔36中沿纵向方向2引导。长孔36的端部与止挡48组合地限制第二导轨4关于第一导轨3的运动。长孔36的端部因此预设用于第二导轨4相对于第一导轨3的最终位置。

55.在图4中示意地示出图3中的设备1的另一立体侧视图,其中第二导轨4与图3相比相对于第一导轨3沿纵向方向2移动,使得止挡48止挡在长孔36的在图4中示出的上部端部上。设备1因此具有第二长度22,所述第二长度对应于设备1的最大长度。

56.在图5和6中分别示意地以侧视图示出根据图3和4的设备1。在图5中在此示意地在完全推入的状态中示出设备1,使得所述设备具有上述第一长度20。由此,设备1沿纵向方向2提供用于通过设备1引导的容器封闭件的引导路段,所述引导路段基本上对应于第一长度20。在此,第一导轨3提供第一引导路段部段24并且第二导轨4提供第二引导路段部段26,所述第一引导路段部段和第二引导路段部段共同地构成通过设备1提供的直线伸展的引导路段。

57.对应地,图6中的设备1具有与第一长度20不同的第二长度22,所述第二长度又对应于通过设备1提供的引导路段。在此可见,在设备1的所述位置中通过第一导轨3提供的第一引导路段部段24’对应于图5中的引导路段部段24。通过第二导轨4提供的第二引导路段部段26’不同于如在图5中示出的第二引导路段部段26,因为图6中的第二导轨4与图5相比从第一导轨3中移出。对应地,导轨3、4共同地提供引导路段,所述引导路段基本上对应于第二长度22。

58.在图7中示意地以另一立体侧视图示出前面提到的图的设备1,其中设备1与图3和4相比在围绕纵向方向2大致转动90

°

的位置中示出,使得可见设备1的附加的外部引导装置5。引导装置5当前具有伸缩缸50,所述伸缩缸包括第一伸缩缸部分52和第二伸缩缸部分54,所述第一伸缩缸部分与第一导轨3连接,所述第二伸缩缸部分可移入到第一伸缩缸部分52中并且可从其中拉出,并且所述第二伸缩缸部分与第二导轨4连接。外部引导装置5因此引导第二导轨4相对于第一导轨3沿纵向方向2的运动。

59.在图8中示意地示出垂直于纵向方向2在图7中借助于附图标记a

‑

a表明的高度上贯穿设备1的立体剖面图。

60.清楚可见两个相对置的、分别具有用于侧向引导容器封闭件的引导槽32的引导元

件30,其中引导槽32彼此相向。在此也可见两个相对置的、分别构成有用于侧向引导容器封闭件的引导槽42的引导板40,其中引导槽42彼此相向。

61.根据所述示例性的实施方式,第二导轨4的引导板40在第一导轨3的引导元件30的引导槽32中引导。引导槽32在此可选地分别构成为t形槽,其中引导板40分别在t形槽32的底切留空部34中引导。

62.引导槽32的突出部35提供引导槽32的基本宽度,所述基本宽度大于要转移的容器封闭件的高度,然而尺寸设计成,使得在容器封闭件的高度方向上的引导通过突出部35提供。底切留空部34和引导板40构成为,使得引导板40的引导板40的侧向臂部相互间具有间距,所述间距等于或优选大于通过突出部35提供的基本宽度。由此,容器封闭件沿高度方向基本上仅通过第一导轨3引导。

63.如在上文中已经描述,第二导轨4具有引导区段44,以便同样沿高度方向引导容器封闭件。引导区段44在此尤其用于在第二引导区段部段26、26’中沿高度方向引导容器封闭件。引导区段44对此以如下间距设置,所述间距基本上对应于引导槽32的基本宽度。

64.为了避免容器封闭件在进入到第一导轨3中时卡住,突出部35在引导槽32的朝向第二导轨4的端部上分别具有倒棱38,如从图9的第一导轨3的示意性的立体细节图中可得出。

65.在图10中示意地示出第一导轨3的另一立体细节图。清楚可见的是,引导槽32的t形槽大致在长孔36的下部端部的高度上终止。因此,引导槽32的t形槽形的构成方案具有有限长度。引导槽32的底切留空部34在此延伸直至相应的引导板40在设备1的最大移入位置中,如从图3和5中得出,能够不受妨碍地移入到第一导轨3中,而不与底切留空部34的端部碰撞。

66.在图11中示意地示出第二导轨4的立体细节图。引导板40分别具有携动件46,所述携动件当前可选地构成为侧向地从引导板40延伸的翼部。携动件46能够实现引导区段44通过引导板40在高度上携动,其中引导区段44的止挡48又与长孔36共同作用地限制第二导轨4相对于第一导轨3的运动。

67.只要可应用,在实施例中示出的全部单独的特征能够彼此组合和/或互换,而不脱离本发明的范围。

68.附图标记列表:

[0069]1ꢀꢀꢀꢀꢀꢀ

设备

[0070]2ꢀꢀꢀꢀꢀꢀ

纵向方向

[0071]

20

ꢀꢀꢀꢀꢀ

第一长度

[0072]

22

ꢀꢀꢀꢀꢀ

第二长度

[0073]

24,24

’ꢀ

第一引导路段部段

[0074]

26,26

’ꢀ

第二引导路段部段

[0075]3ꢀꢀꢀꢀꢀꢀ

第一导轨

[0076]

30

ꢀꢀꢀꢀꢀ

引导元件

[0077]

32

ꢀꢀꢀꢀꢀ

引导槽

[0078]

34

ꢀꢀꢀꢀꢀ

底切留空部

[0079]

35

ꢀꢀꢀꢀꢀ

突出部

[0080]

36

ꢀꢀꢀꢀꢀ

长孔

[0081]

38

ꢀꢀꢀꢀꢀ

倒棱

[0082]4ꢀꢀꢀꢀꢀꢀ

第二导轨

[0083]

40

ꢀꢀꢀꢀꢀ

引导板

[0084]

42

ꢀꢀꢀꢀꢀ

引导槽

[0085]

44

ꢀꢀꢀꢀꢀ

引导区段

[0086]

46

ꢀꢀꢀꢀꢀ

携动件

[0087]

48

ꢀꢀꢀꢀꢀ

止挡

[0088]5ꢀꢀꢀꢀꢀꢀ

引导装置

[0089]

50

ꢀꢀꢀꢀꢀ

伸缩缸

[0090]

52

ꢀꢀꢀꢀꢀ

第一伸缩缸部分

[0091]

54

ꢀꢀꢀꢀꢀ

第二伸缩缸部分

[0092]6ꢀꢀꢀꢀꢀꢀ

封闭设备

[0093]

60

ꢀꢀꢀꢀꢀ

封闭机构

[0094]

61

ꢀꢀꢀꢀꢀ

第一高度位置

[0095]

62

ꢀꢀꢀꢀꢀ

第二高度位置

[0096]

64

ꢀꢀꢀꢀꢀ

高度差

[0097]

66

ꢀꢀꢀꢀꢀ

容器输送装置

[0098]7ꢀꢀꢀꢀꢀꢀ

分拣设备

[0099]

70,70

’ꢀ

间距

[0100]

8,8

’ꢀꢀ

容器

[0101]

80,80

’ꢀ

容器高度

[0102]9ꢀꢀꢀꢀꢀꢀ

超净间

[0103]

90

ꢀꢀꢀꢀꢀ

超净间屋顶

[0104]

10

ꢀꢀꢀꢀꢀ

设施

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1