用于气瓶的瓶阀和气瓶的制作方法

1.本发明涉及通用机械技术领域,具体而言,涉及一种用于气瓶的瓶阀和气瓶。

背景技术:

2.现有技术中,高压气瓶的瓶阀上的温感压力泄放阀安装在瓶阀阀体外部,因此导致瓶阀的整体体积较大、结构较复杂,并且传统温感压力泄放阀的感温元件大多采用易熔合金,升温变换缓慢,使得温感压力泄放阀对温度变化的反应不够灵敏,泄放需要较长的响应时间,导致火烧时泄放不及时,无法有效的保证气瓶的整体安全性,存在改进空间。

技术实现要素:

3.有鉴于此,本发明旨在提出一种用于气瓶的瓶阀,该瓶阀的整体体积更小,更便于布置,并且瓶阀中的温感压力泄放阀能够对温度的变化进行快速响应,以保证气瓶中的气体能够及时泄放到外界,从而使瓶阀以及气瓶的安全性更高。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种用于气瓶的瓶阀,包括:瓶阀阀体,所述瓶阀阀体内具有安装空间;温感压力泄放阀,所述温感压力泄放阀配合安装在所述安装空间内,所述温感压力泄放阀包括:快速感温元件。

6.进一步,所述快速感温元件包括:玻璃感温件。

7.进一步,所述玻璃感温件的外侧设置有缓冲结构。

8.进一步,所述温感压力泄放阀还包括:密封活门和安装支架,所述玻璃感温件设置在所述密封活门与所述安装支架之间。

9.进一步,所述缓冲结构包括:第一缓冲件和第二缓冲件,所述第一缓冲件设置在所述密封活门与所述玻璃感温件之间,所述第二缓冲件设置在所述安装支架与所述玻璃感温件之间。

10.进一步,所述密封活门具有第一安装槽,所述玻璃感温件的第一端配合安装在所述第一安装槽内,所述安装支架具有第二安装槽,所述玻璃感温件的第二端配合安装在所述第二安装槽内。

11.进一步,所述第一缓冲件设置在所述第一安装槽与所述第一端之间,所述第二缓冲件设置在所述第二安装槽内且与所述第二端止抵。

12.进一步,所述安装支架的周壁上开设有排渣孔,所述排渣孔与所述第二安装槽连通。

13.进一步,所述瓶阀阀体具有泄放通道,所述泄放通道的外端排放口的直径为d,4.5mm≤d≤6.5mm。

14.相对于现有技术,本发明所述的用于气瓶的瓶阀具有以下优势:

15.本发明所述的用于气瓶的瓶阀,该瓶阀的整体体积更小,更便于布置,并且瓶阀中的温感压力泄放阀能够对温度的变化进行快速响应,以保证气瓶中的气体能够及时泄放到

外界,从而使瓶阀以及气瓶的安全性更高。

16.本发明的另一目的在于提出一种气瓶,包括上述的用于气瓶的瓶阀,该气瓶的整体体积更小,更便于放置,且遇热泄放响应更快,安全性更高。

附图说明

17.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

18.图1是根据本发明实施例的瓶阀的结构示意图;

19.图2是根据本发明实施例的瓶阀的爆炸图;

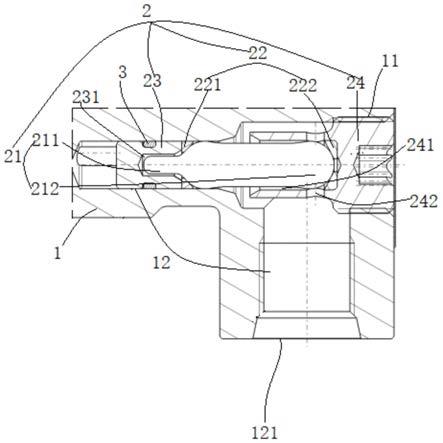

20.图3是根据本发明实施例的瓶阀的局部剖面图;

21.图4是根据本发明实施例的玻璃感温件的结构示意图;

22.图5是根据本发明实施例的密封活门的剖面图;

23.图6是根据本发明实施例的安装支架的剖面图。

24.附图标记说明:

25.100-瓶阀,1-瓶阀阀体,11-安装空间,12-泄放通道,2-温感压力泄放阀,21-玻璃感温件,211-第一端,212-第二端,22-缓冲结构,221-第一缓冲件,222-第二缓冲件,23-密封活门,231-第一安装槽,24-安装支架,241-第二安装槽,242-排渣孔,3-密封圈,121-外端排放口。

具体实施方式

26.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

27.下面参考图1-图6描述根据本发明实施例的用于气瓶的瓶阀100。

28.根据本发明实施例的用于气瓶的瓶阀100可以包括:瓶阀阀体1和温感压力泄放阀2。

29.如图1和图2所示,温感压力泄放阀2为由温度变化驱动的压力泄放装置,其设置在瓶阀阀体1上,以用于封堵或敞开泄放通道12,其能够在保证瓶阀100正常使用的前提下,在气瓶或者瓶阀100遇到火烧或温度大幅提高时快速泄放气瓶中的高压气体,例如氢气,以避免发生气瓶燃烧或爆炸的现象,从而保证了气瓶整体的安全性。

30.由于传统高压气瓶的瓶阀上的温感压力泄放阀安装在瓶阀阀体外部,因此导致瓶阀的整体体积较大、结构较复杂。

31.为此,本发明实施例将温感压力泄放阀2集成在瓶阀阀体1的内部,从而使得瓶阀100的整体体积更小,结构更简单。即瓶阀阀体1内具有安装空间11(安装孔),温感压力泄放阀2的至少部分配合安装在安装空间11内,也就是说,温感压力泄放阀2可以完全设置在瓶阀阀体1,也可以部分设置在瓶阀阀体1内,以减小了瓶阀100的整体体积,更便于瓶阀100的布置,并且简化了瓶阀100的结构,降低了生产制造的成本。

32.而传统温感压力泄放阀的感温元件大多采用易熔合金,升温变换缓慢,使得温感压力泄放阀对温度变化的反应不够灵敏,泄放需要较长的响应时间,导致火烧时泄放不及时,无法有效的保证气瓶的整体安全性。

33.为此,本发明实施例使温感压力泄放阀2包括:快速感温元件。即温感压力泄放阀2的感温元件采用的是快速感温元件,以使瓶阀100或者气瓶在发生火烧时,能够快速响应,以将气瓶中的气体快速泄放到瓶外。

34.也就是说,在发生火烧时,温感压力泄放阀2的快速感温元件可以对温度的变化进行快速响应,使得温感压力泄放阀2能够在第一时间将气瓶中的气体快速泄放到气瓶外部,以达到保护气瓶的目的。

35.根据本发明实施例的用于气瓶的瓶阀100,该瓶阀100的整体体积更小,更便于布置,并且瓶阀100中的温感压力泄放阀2能够对温度的变化进行快速响应,以保证气瓶中的气体能够及时泄放到外界,从而使瓶阀100以及气瓶的安全性更高。

36.结合图2和图3所示实施例,快速感温元件包括:玻璃感温件21。玻璃感温件21对温度变化的感应更迅速,以提升温感压力泄放阀2的响应速度。具体地,在气瓶或者瓶阀100发生火烧时,玻璃感温件21吸收热量后温度迅速升高,并且在达到一定温度后自动破裂,例如110℃,从而使温感压力泄放阀2敞开泄放通道12,以使气体能够迅速流出。也就是说,玻璃感温件21能够对温度变化做出快速响应,当温度达到动作温度后玻璃感温件21迅速破裂,以使温感压力泄放阀2泄放气体的响应速度更快。

37.如图2和图3所示,玻璃感温件21为玻璃件,其疲劳使用寿命较低,而在气瓶的正常充放气使用过程中,玻璃感温件21会直接受到气体压力的作用,在多次的充气与放气过程中,易对玻璃感温件21造成破坏。为此,本发明实施例在玻璃感温件21的外侧设置有缓冲结构22,以对玻璃感温件21起到有效的缓冲作用,因此可以有效降低气瓶正常使用过程中充放气时的气体压力对玻璃感温件21的冲击,从而增加温感压力泄放阀2的使用寿命,进而增加了整个瓶阀100的使用寿命。

38.结合图2和图3所示实施例,温感压力泄放阀2还包括:密封活门23和安装支架24,玻璃感温件21稳定的设置在密封活门23与安装支架24之间,其中,安装支架24适于与瓶阀阀体1螺纹配合以将温感压力泄放阀2整体稳定的设置在瓶阀阀体1内,而玻璃感温件21用于支撑密封活门23,以使密封活门23能够封堵住泄放通道12,在玻璃感温件21破碎时,玻璃感温件21无法继续支撑密封活门23,在气压的作用下,密封活门23向安装支架24方向运动以敞开泄放通道12,从而使气瓶内的气体能够向外泄放。

39.参照图2和图3,缓冲结构22包括:第一缓冲件221和第二缓冲件222,其中,第一缓冲件221设置在密封活门23与玻璃感温件21之间,以用于减缓密封活门23对玻璃感温件21的冲击,而第二缓冲件222设置在安装支架24与玻璃感温件21之间,以用于减缓安装支架24对玻璃感温件21的冲击。由此,第一缓冲件221和第二缓冲件222可以在玻璃感温件21的多处降低气体压力对玻璃感温件21的冲击,从而有效增加温感压力泄放阀2的使用寿命以及瓶阀100的使用寿命。

40.其中,密封活门23和安装支架24为不锈钢件,其具有耐氢脆的作用,以更好的在氢气环境中使用,从而保证密封活门23和安装支架24的稳定性,而第一缓冲件221和第二缓冲件222均可为缓冲垫结构,其可由聚醚醚酮加工制造而成,其硬度更高,而且缓冲效果更好。

41.如图2-图4所示,玻璃感温件21包含粗端与细端,其中细端为玻璃感温件21的第一端211,粗端为玻璃感温件21的第二端212,密封活门23具有第一安装槽231,玻璃感温件21的第一端211配合安装在第一安装槽231内,而安装支架24具有第二安装槽241,玻璃感温件

21的第二端212配合安装在第二安装槽241内。由此,可使玻璃感温件21能够设置的更稳定,并且可使得温感压力泄放阀2的整体结构更紧凑,稳定性更好。

42.其中,第一缓冲件221设置在第一安装槽231的外端与第一端211之间,第一端211适于穿过第一缓冲件221以配合在第一安装槽231内,而第二缓冲件222设置在第二安装槽241内且与第二端212以及第二安装槽241的底壁止抵,即夹设在第二端212与第二安装槽241的底壁之间,以起到更好的缓冲效果,从而有效的保护玻璃感温件21。

43.参照图3和图6,安装支架24的周壁上开设有排渣孔242,且排渣孔242与第二安装槽241连通,排渣孔242适于排出玻璃感温件21破裂时所产生的玻璃碎片,以减少气体泄放时的阻力。即在发生火烧时,玻璃感温件21会吸收热量而碎裂,此时玻璃碎片可以从第二安装槽241处通过排渣孔242排到排渣孔242下游处的泄放通道12内,并最终在气压的作用下从外端排放口121排出到瓶阀100外部,从而避免玻璃感温件21的碎片阻碍密封活门23的移动以及阻碍气体的排放,进而使气瓶内的气体能够通过泄放通道12正常排放到气瓶外部。

44.并且,安装支架24的周壁上开设的排渣孔242可以有利于玻璃感温件21吸收热量,从而使玻璃感温件21对温度变化的响应速度更快。

45.如图1-图3所示,瓶阀阀体1具有泄放通道12,温感压力泄放阀2适于封堵或打开泄放通道12,即在正常情况下封堵住泄放通道12,而在气瓶或瓶阀100遇热时打开泄放通道12,以使气瓶内的气体能够通过泄放通道12并最终从外端排放口121排放到气瓶外,以避免发生爆炸,而泄放通道12的外端排放口121的直径为d,4.5mm≤d≤6.5mm。即外端排放口121的直径控制在4.5mm至6.5mm之间。优选的,d=5.5mm。即外端排放口121的直径为5.5mm。由此,可使外端排放口121的直径更大,以使气体的泄放流量更大,能够有效缩短气瓶内气体的泄放时间,从而达到快速泄放气体的目的。

46.如图2、图3和图5所示,密封活门23上具有周向凹槽,密封圈3安装在周向凹槽中,当气瓶正常工作时,安装有密封圈3的密封活门23封堵在瓶阀阀体1的泄放孔中,以避免气体从气瓶内部通过泄放孔泄放到气瓶外部。而当发生火烧时,玻璃感温件21破裂,密封活门23、密封圈3、第一缓冲件221和玻璃感温件21的碎片被气瓶内部气体压力推动到安装支架24内,从而敞开泄放通道12。

47.根据本发明另一方面实施例的气瓶,包括上述实施例中描述的用于气瓶的瓶阀100。对于气瓶的其它构造,均已为现有技术且为本领域的技术人员所熟知,因此这里对于气瓶的其它构造不做详细说明。

48.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1