一种蒸汽管道增压系统及其全自动控制方法与流程

1.本发明涉及涡轮增压器自动控制技术领域,特别是涉及一种蒸汽管道增压系统及其全自动控制方法。

背景技术:

2.蒸汽管道增压系统广泛应用于各大冶炼厂、造纸厂、发电厂等低压废蒸汽的回收利用。其原理是将厂内各类换热设备进行换热后产生的大量低压废蒸汽进行再增压,转变为可利用的高压蒸汽参与厂内各种工艺过程。而高速离心式蒸汽管道增压系统相比其它类型的系统有着效率高、流量调节范围广、介质无油、压力稳定、噪音小、自动化程度高等优势,因此得到越来越广泛的应用。而高速离心式蒸汽管道增压系统存在喘振的可能,喘振对机组本身乃至整个系统都可能造成较大的危害。另外,在各大冶炼厂、造纸厂、发电厂里的所有设备中,蒸汽管道增压系统相比其它设备来说,结构较复杂,附件较多,操作控制流程也较复杂,若整个系统的主机及附件均由人为控制,势必给操作者带来诸多不便,系统运行的效率也较低,甚至由于操作失误,会给机组及整个系统造成较大的损坏,因此,发明一种蒸汽管道增压系统的全自动控制方法就显得十分关键与必要。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种蒸汽管道增压系统及其全自动控制方法,能提高增压系统使用效率,满足增压系统自动运行,达到无人值守的目的。

4.本发明的目的是这样实现的:

5.一种蒸汽管道增压系统,包括进汽缓冲罐和排汽缓冲罐,所述进汽缓冲罐对输入的一次低压饱和蒸汽进行缓冲,所述排汽缓冲罐对增压后的二次饱和高压蒸汽进行缓冲,并将缓冲后的二次高压饱和蒸汽并入主管路中,所述增压系统由进汽缓冲罐到排汽缓冲罐之间依次还包括:

6.进口导叶机构,通过进汽管道与进汽缓冲罐连接,进汽管道上设有进汽调节阀,用于调节进入进口导叶机构的低压饱和蒸汽流量;

7.压缩机第一级,通过管路连接在进口导叶机构的出口端,进入压缩机第一级的蒸汽流量通过进口导叶机构调节导叶间喉口大小来控制,用于对一次低压饱和蒸汽进行一次增压,转变为中压过热蒸汽;

8.压缩机第二级,通过级间管道与压缩级第一级连接,所述级间管道上设有级间喷水器,对增压后的中压过热蒸汽进行冷却,转变为饱和蒸汽后进入压缩机第二级,饱和蒸汽经过压缩机第二级进行二次增压,转变为高压过热蒸汽,级间喷水器通过级间喷水调节阀控制进水量;

9.所述压缩机第二级和排汽缓冲罐之间通过排汽管道连接,排汽管道上设有排汽喷水器,对增压后的高压过热蒸汽进行冷却,转变为饱和的二次高压蒸汽进入排汽缓冲罐进行缓冲,排汽喷水器通过出口喷水调节阀控制进水量,排汽管道上还设有止回阀和排汽电

动蝶阀,控制进入排汽缓冲罐的二次饱和高压蒸汽流量;

10.所述进汽管道和排汽管道之间设有旁通管道,旁通管道上设置有防喘阀和减温减压装置,用于增压系统在启停机过程中,由控制系统控制自动开闭满足启停机所必须的蒸汽内循环要求,所述减温减压装置内设有减温阀和减压阀,减温减压装置连接有旁路喷水,通过调节减温阀降低旁通管道内蒸汽温度;

11.齿轮箱,设置于压缩机第一级和压缩机第二级之间,通过增速齿轮为同轴的压缩机第一级叶轮和压缩机第二级叶轮传递动力与速度;

12.主电机,设置于压缩机第二级旁侧,为齿轮箱运转提供动力来源;

13.滑油系统,包括主油箱和高位油箱,主油箱设置于主电机同侧,为齿轮箱和主电机提供滑油润滑;高位油箱设置于机组上方,给意外断电的机组补充润滑油,所述主油箱内设有加热器,高位油箱连接有电磁阀,主油箱和齿轮箱之间还设有电动油泵;

14.所述进汽缓冲罐、压缩机第一级、压缩机第二级的进出口端均设置有温度传感器和压力传感器,主电机设置有温度传感器,齿轮箱设置有进口温度传感器和振动传感器,减温减压装置的出口端设有温度传感器和压力传感器;

15.plc控制系统,用于接收传感器信号,对增压系统发出控制指令,进行全自动监测与控制。

16.优选地,所述进汽缓冲罐和排汽缓冲罐的底部均设有疏水阀,可连续进行冷凝水的排放。

17.优选地,所述进汽管道、排汽管道、级间管道和旁通管道上均设有波纹管,用于吸收补偿管道因温度变化引起的伸长或缩短,同时具有减震作用。

18.一种蒸汽管道增压系统的全自动控制方法,用于控制上述的蒸汽管道增压系统,包括以下步骤:

19.s1启机模式

20.启机前:对增压系统的传感器、齿轮箱、压缩机、主电机和滑油系统状态进行检测,状态检测正常,则启机,不正常,则声光报警,不执行启机程序;

21.启机过程:启动电动油泵,全开进汽调节阀和排汽电动蝶阀,根据主电机的进口油压,确定是否启动主电机;若主电机已正常启动,则开进口导叶机构至初始设定开度,再打开级间喷水调节阀及减温减压装置中的减温阀至初始开度,关闭旁通管道上的防喘阀、减温减压装置中的减压阀以及高位油箱中的电磁阀,系统进入正常运行状态;若主电机未启动,则强制停机;

22.s2恒压自控模式

23.通过plc控制系统对增压系统进行恒压控制,使压缩机排出的蒸汽压力保持动态稳定,包括恒压控制回路pic,进口导叶机构igv,防喘振控制回路sic,防喘系统bov,主电机过载保护回路cic;

24.恒压控制回路pic,监测压缩机出口管路的压力,并将其与设定目标值进行比较,向igv处发送指示信号,根据压缩机排汽压力的升高或下降,控制igv关小或打开,直到关至防喘振控制回路sic开始工作或直到打开至过载保护回路cic开始工作;

25.防喘振控制回路sic和防喘系统bov,当压缩机排汽压力升高时,主电机电流低于防喘振控制回路sic的设置值,防喘振控制回路sic向防喘系统bov发送电信号,使防喘系统

bov打开或关闭,保持压缩机稳定的排汽压力;

26.主电机过载保护回路cic,实时监测主电机的电流,并将其与主电机过载保护回路cic已设定的主电机允许最大电流值进行比较,若主电机负荷超过限定值,则主电机过载保护回路cic发出信号关闭进口导叶机构igv,使主电机电流返回到限定值,若主电机电流降至限定值以下,则主电机过载保护回路cic发出信号打开进口导叶机构igv,使排汽压力返回到设置目标值;

27.s3喷淋自控模式

28.需要对级间管道、排汽管道和旁通管道内的过热蒸汽降温时,通过plc控制系统控制级间喷水调节阀、出口喷水调节阀和减温阀的开度大小,保证过热蒸汽能够完全转变为饱和蒸汽,提高压缩机的运行效率;

29.s4自动防喘模式

30.当恒压自控模式意外失效或因其它原因导致压缩机发生了喘振现象,压缩机启动自动防喘振控制模式,避免压缩机一直运行在喘振区;

31.s5停机模式

32.包括正常停机、软停机、强制停机和紧急停机;

33.当自动控制系统已经开始控制压缩机时,操作者通过plc控制柜上的触摸屏发出压缩机停机信号;

34.压缩机在运行过程中,一些监控参数数值濒临极限,若压缩机继续运行将受到一定损害,此时监控点发出信号请求软停机;

35.压缩机在运行过程中,一些监控参数数值濒临极限,若压缩机继续运行将受到严重损害,此时监控点发出信号请求强制停机;

36.压缩机在运行过程中,当出现异常,操作者认为有必要立刻停车时,按下plc控制柜上的紧急停车按钮,紧急停机;

37.s6全过程在线监测模式

38.增压系统在启停机和正常运行状态下,plc控制系统对滑油系统、压缩机系统、齿轮箱和传感器参数进行实时测控,保证系统的安全稳定运行。

39.优选地,所述主电机过载保护回路cic关闭进口导叶机构igv比恒压控制回路pic打开进口导叶机构igv优先,防止主电机过载被烧坏,影响系统正常运行。

40.由于采用了上述技术方案,本发明具有如下有益效果:

41.1、通过在进汽缓冲罐和排汽缓冲罐之间连接进口导叶机构、两级压缩机、主电机和齿轮箱等结构件,并设置有调节阀、防喘阀等多个控制开度大小的阀门和多个监测温度和压力的传感器,形成一套完备运行可靠的蒸汽管道增压系统。

42.2、采用新设计的全自动控制方法,对增压系统进行全自动控制,主要包括启机模式、恒压自控模式、喷淋系统自控模式、自动防喘模式、停机模式、全过程在线监测模式等六种模式组成,可实现整个系统在启停机和正常运行整个过程的全自动控制。

43.3、通过全自动控制方式,一方面使整个系统一直保持最高效的运行状态,为工厂节省不必要的水电气开销从而降低运营成本;另一方面可使整个系统一直处于稳定运行工况,可避免因人为操作失误等因素给系统带来损害而增加工厂维修成本。

附图说明

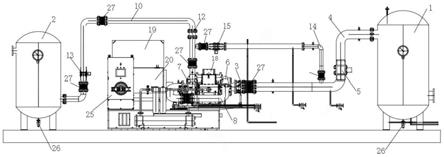

44.图1为蒸汽管道增压系统的pid图;

45.图2为本发明步骤s1的控制逻辑图;

46.图3为本发明步骤s2的控制图;

47.图4为本发明步骤s2的控制逻辑图;

48.图5为本发明步骤s3的控制逻辑图;

49.图6为本发明步骤s4的控制逻辑图;

50.图7为本发明步骤s5的控制逻辑图;

51.图8为本发明步骤s6的控制逻辑图;

52.图9为蒸汽管道增压系统的结构示意图。

53.附图标记:

54.1、进汽缓冲罐,2、排汽缓冲罐,3、进口导叶机构,4、进汽管道,5、进汽调节阀,6、压缩机第一级,7、压缩机第二级,8、级间管道,9、级间喷水调节阀,10、排汽管道,11、出口喷水调节阀,12、止回阀,13、排汽电动蝶阀,14、旁通管道,15、防喘阀,16、减温阀,17、减压阀,18、齿轮箱,19、主电机,20、主油箱,21、高温油箱,22、加热器,23、电磁阀,24、电动油泵,25、plc控制系统,26、疏水阀,27、波纹管。

具体实施方式

55.下面结合附图对本发明做进一步说明,

56.参见图1

‑

图8,一种蒸汽管道增压系统,包括进汽缓冲罐1和排汽缓冲罐2,进汽缓冲罐1对输入的一次低压饱和蒸汽进行缓冲,所述排汽缓冲罐2对增压后的二次饱和高压蒸汽进行缓冲,并将缓冲后的二次高压饱和蒸汽并入主管路中,所述增压系统由进汽缓冲罐1到排汽缓冲罐2之间依次还包括:

57.进口导叶机构3,通过进汽管道4与进汽缓冲罐1连接,进汽管道4上设有进汽调节阀5,用于调节进入进口导叶机构的低压饱和蒸汽流量;

58.压缩机第一级6,通过管路连接在进口导叶机构3的出口端,进入压缩机第一级5的蒸汽流量通过进口导叶机构3调节导叶间喉口大小来控制,用于对一次低压饱和蒸汽进行一次增压,转变为中压过热蒸汽;

59.压缩机第二级7,通过级间管道8与压缩级第一级6连接,所述级间管道8上设有级间喷水器,对增压后的中压过热蒸汽进行冷却,转变为饱和蒸汽后进入压缩机第二级7,饱和蒸汽经过压缩机第二级7进行二次增压,转变为高压过热蒸汽,级间喷水器通过级间喷水调节阀9控制进水量;

60.所述压缩机第二级7和排汽缓冲罐2之间通过排汽管道10连接,排汽管道10上设有排汽喷水器,对增压后的高压过热蒸汽进行冷却,转变为饱和的二次高压蒸汽进入排汽缓冲罐进行缓冲,排汽喷水器通过出口喷水调节阀11控制进水量,排汽管道10上还设有止回阀12和排汽电动蝶阀13,控制进入排汽缓冲罐2的二次饱和高压蒸汽流量;

61.所述进汽管道4和排汽管道10之间设有旁通管道14,旁通管道14上设置有防喘阀15和减温减压装置,用于增压系统在启停机过程中,由控制系统控制自动开闭满足启停机所必须的蒸汽内循环要求,所述减温减压装置内设有减温阀16和减压阀17,减温减压装置

连接有旁路喷水,通过调节减温阀17降低旁通管道内蒸汽温度;

62.齿轮箱18,设置于压缩机第一级6和压缩机第二级7之间,通过增速齿轮为同轴的压缩机第一级6叶轮和压缩机第二级7叶轮传递动力与速度;

63.主电机19,设置于压缩机第二级7旁侧,为齿轮箱18运转提供动力来源;

64.滑油系统,包括主油箱20和高位油箱21,主油箱20设置于主电机19同侧,为齿轮箱18和主电机19提供滑油润滑;高位油箱21设置于机组上方,给意外断电的机组补充润滑油,所述主油箱20内设有加热器22,高位油箱21连接有电磁阀23,主油箱20和齿轮箱18之间还设有电动油泵24;

65.所述进汽缓冲罐1、压缩机第一级6、压缩机第二级7的进出口端均设置有温度传感器和压力传感器,主电机19设置有温度传感器,齿轮箱18设置有进口温度传感器和振动传感器,减温减压装置的出口端设有温度传感器和压力传感器;

66.plc控制系统25,用于接收传感器信号,对增压系统发出控制指令,进行全自动控制。

67.进汽缓冲罐1和排汽缓冲罐2的底部均设有疏水阀26,可连续进行冷凝水的排放。

68.进汽管道4、排汽管道10、级间管道8和旁通管道14上均设有波纹管27,用于吸收补偿管道因温度变化引起的伸长或缩短,同时具有减震的作用。

69.本发明中的增压系统能保证长期稳定地运行依赖于一套全自动控制方法,其主要包括启机模式、恒压自控模式、喷淋系统自控模式、自动防喘模式、停机模式、全过程在线监测模式等六种模式。

70.s1启机模式,如图2所示

71.1、启机前状态检查:对增压系统的传感器、齿轮箱、压缩机、主电机和滑油系统状态进行检测,状态检测正常,则启机,不正常,则声光报警,不执行启机程序;

72.具体做法:

73.(1)检查所有传感器是否断线,若断线,声光报警,不执行启机程序。

74.(2)齿轮箱

75.检查齿轮箱轴承温度是否正常,若检测到不正常情况,声光报警,不执行启机程序。

76.(3)压缩机

77.a.进口电动调节阀是否完全关闭,出口电动蝶阀是否完全关闭,旁路防喘阀是否完全打开,减温减压装置中的减压阀是否完全完全打开。

78.b.检测进口导叶是否完全关闭(即处于最小位置)。

79.以上设备中,只要有一个未完全关闭或打开,声光报警,不执行启机程序。

80.(4)主电机

81.a.检查主电机轴承温度、绕组温度是否正常,若检测到不正常情况,声光报警,不执行启机程序。

82.b.检查主电机启动器是否就绪,若控制系统未收到就绪信号,不执行启机程序。

83.(5)滑油系统

84.检测主油箱、高温油箱内油温是否满足要求。

85.若主油箱、高温油箱内初始油温t0在最低允许油温tmin和最高允许油温tmax之

间,则到达允许启机条件;若主油箱、高温油箱内初始油温t0高于最高允许油温tmax,声光报警,不执行启机程序。

86.若初始油温t0低于最低允许油温tmin,启动加热器进行加热,当油温升至最低允许油温tmin以上10℃后,停止加热器。

87.2、启机过程:

88.(1)启动电动油泵进行预润滑3min,打开高位油箱的电磁阀。

89.(2)打开进汽调节阀和排汽电动蝶阀至全开状态。

90.(3)若进汽缓冲罐进口油压高于0.13mpa,并持续监测进口油压,若进口油压3min内持续高于0.13mpa,则启动主电机,若进口油压低于0.13mpa,禁止启动主电机并声光报警。

91.(4)启动主电机后,计时20秒后,检测是否收到plc主控系统传来的“运行”信号,若收到该信号主电机已经启动且正常运行,若未收到该信号(启动时间太长或启动失败),强制停机。

92.(5)当收到主电机启动完成信号后,将进口导叶机构自动打开至初始设定开度,再打开级间喷水调节阀及减温减压装置中的减温阀至初始设定开度,同时依次缓慢关闭旁通管道上的防喘阀、减温减压装置中的减压阀以及高位油箱中的电磁阀。

93.以上程序均已正常完成,系统转至正常运行状态。

94.s2恒压自控模式,如图3、图4所示

95.通过plc控制系统对增压系统进行恒压控制,使压缩机排出的蒸汽压力保持动态稳定,包括恒压控制回路pic,进口导叶机构igv,防喘振控制回路sic,防喘系统bov,主电机过载保护回路cic;

96.1、恒压控制回路pic,监测压缩机出口管路的压力,并将其与设定目标值进行比较,pic向igv处发送指示信号,根据压缩机排汽压力的升高或下降,控制igv关小或打开,直到关至防喘振控制回路sic开始工作或直到打开至过载保护回路cic开始工作;

97.具体做法:

98.根据压缩机的运行特性,当压缩机排汽压力升高,且高于pic的设置值时,pic向igv处发出关小信号,igv关小。igv可以持续关小以保证排汽压力维持在设置值,直到关至防喘振控制回路(sic)开始工作。

99.与此相反,当压缩机排汽压力下降,且低于pic的设置值时,pic向igv发送开启信号,igv打开,导叶开度逐渐增大。igv可以持续打开以保证排气压力维持在设置值,直到打开至过载保护回路(cic)开始工作。

100.2、防喘振控制回路sic和防喘系统bov,当压缩机排汽压力升高时,主电机电流低于防喘振控制回路sic的设置值,防喘振控制回路sic向防喘系统bov发送电信号,使防喘系统bov打开或关闭,保持压缩机稳定的排汽压力;

101.具体做法:

102.在稳定的压力控制范围内,当排汽压力升高时,pic会发送关小igv的信号,由于主电机电流的减小与排汽量是成比例的,所以主电机的电流会变得低于sic的设置值,而sic输出信号值的降低会使bov打开,以保证igv不再继续关闭到喘振区。

103.sic向bov发送4~20ma电信号,这样bov保持打开状态,通过将多余的汽体回流至

进汽管路中而使使用流量进出平衡。当sic工作时,压缩机的排汽压力保持在pic设置值,在回流区域内,压缩机能够得到控制,保持稳定的排汽压力。相反,当排汽压力降低时,sic输出信号值的升高会使关闭信号会传至bov,使bov关闭,而使使用流量进出平衡,保持稳定的排汽压力。

104.在此模式中,通过sic和bov的信号馈送,压缩机在工作中避免进入喘振区。在sic处,其设定点应确保压缩机的实际流量比喘振流量大10~15%。

105.3、主电机过载保护回路cic,

106.当压缩机排汽压力下降时,恒压控制系统会试图继续打开igv来维持排汽压力,会导致主电机过载和线圈烧坏。为防止发生,必须采用主电机过载保护系统。

107.该系统由plc控制系统中的保护程序,主电机启动柜中的电流互感器和igv组成。

108.具体做法:

109.主电机过载保护系统发挥作用的顺序如下:

110.(1)电流互感器将主电机电流转换为低倍电流的电流信号,再由启动柜转换成4~20ma信号进入控制柜。

111.(2)主电机过载保护回路cic实时监测主电机的电流,并将其与cic处已设定的主电机允许最大电流值进行比较。

112.(3)通常主电机电流限定值等于电机的额定电流。如果主电机负荷超过限定值时,为了保证主电机电流在限定值之下,过载保护系统会发出信号来关闭igv。

113.(4)若压缩机吸入汽体的温度和压力升高,则电机的电流会加大,cic送给igv关闭信号,收到信号后,igv会关闭到一定的程度,使电机电流返回到限定值。

114.(5)相反,当电机电流降至cic限定值以下时,则会向igv发送开启信号,igv打开,使排汽压力返回到设置目标值。

115.此外,为防止主电机过载和烧坏,主电机过载保护回路cic关闭igv比恒压控制系统pic打开igv优先。

116.恒压自控模式是以上三种功能(包含恒压控制回路、防喘振控制回路和主电机过载保护回路)的集合。

117.如图3所示,恒压自控模式运行时按以下方式:

118.(1)压缩机实际运行流量在额定设计流量70%~100%范围内,采用进口导叶机构igv恒压控制方式。

119.(2)当主电机电流值小于sic设定值时,进口导叶机构igv停止。

120.(3)当压缩机排汽压力上升至卸载点时,打开防喘系统,利用防喘系统恒定背压。

121.(4)当防喘系统开至预备开度时,系统压力继续上升至卸载点时,防喘系统全部打开,进入卸载区。

122.(5)系统压力下降至再加载点时,进入再加载点。

123.表4.1恒压模式控制表

[0124][0125]

s3喷淋自控模式,如图5所示

[0126]

需要对级间管道、排汽管道和旁通管道内的过热蒸汽降温时,通过plc控制系统控制级间喷水调节阀、出口喷水调节阀和减温阀的开度大小,保证过热蒸汽能够完全转变为饱和蒸汽,提高压缩机的运行效率;

[0127]

具体做法:

[0128]

1、级间管道内喷淋水的控制

[0129]

(1)实时检测压缩机的第二级进口温度;

[0130]

(2)实时检测压缩机的第二级进口压力;

[0131]

(3)实时比较第二级进口温度和第二级进口压力下对应的饱和温度(根据水蒸气物性参数表换算);

[0132]

(4)若第二级进口温度高于第二级进口压力下对应的饱和温度时,则缓慢增加级间喷水调节阀开度,直至蒸汽温度下降到第二级进口压力对应的饱和温度。

[0133]

2、排汽管道内喷淋水的控制

[0134]

(1)实时检测压缩机第二级的出汽温度;

[0135]

(2)实时检测压缩机第二级的出汽压力;

[0136]

(3)实时比较压缩机第二级的出汽温度和进汽缓冲罐的出汽压力下对应的饱和温度(根据水蒸气物性参数表换算);

[0137]

(4)若压缩机第二级的出汽温度高于进汽缓冲罐的出汽压力下对应的饱和温度时,则缓慢增加出口喷水调节阀开度,直至蒸汽温度下降到压缩机第二级的出汽压力对应的饱和温度;

[0138]

3、旁通管道内喷淋水的控制

[0139]

(1)实时检测旁通管道中减温减压装置后的低压出口温度;

[0140]

(2)实时检测旁通管道中减温减压装置后的低压出口压力;

[0141]

(3)实时比较低压出口温度和低压出口压力下对应的饱和温度(根据水蒸气物性参数表换算);

[0142]

(4)若低压出口温度高于低压出口压力下对应的饱和温度时,则缓慢增加减温减压装置中的减温阀开度,直至蒸汽温度下降到低压出口压力对应的饱和温度。

[0143]

s4自动防喘模式,如图6所示

[0144]

当恒压自控模式意外失效或因其它原因导致压缩机发生了喘振现象,压缩机启动自动防喘振控制模式,避免压缩机一直运行在喘振区;按照图6的控制流程进行自动的喘振调节,避免机组一直运行在喘振区。

[0145]

(1)实时比较实际轴功率w2(主轴实际传递的功率)与理论喘振边界轴功率w1(发生喘振时的理论计算值),若实际轴功率w2小于理论喘振边界轴功率w1,则判定压缩机正在发生喘振,声光报警;

[0146]

(2)打开防喘系统(包括防喘阀、减温减压装置中的减压阀)至设定开度;

[0147]

(3)实时比较实际轴功率w2与理论喘振边界轴功率w1,若实际轴功率w2大于等于理论喘振边界轴功率w1,则停止继续打开防喘系统;

[0148]

(4)实时记录当前功率wto及下一时刻功率wt1,若wt1

‑

wto≥设定值,则判断系统已经调节,喘振因素已消除,机组已离开喘振区,此时关闭防喘系统,同时实际记录当前功率,直至防喘系统完全关闭;

[0149]

(5)防喘振自动调节完毕,机组正常运行,消除声光报警。

[0150]

s5停机模式,如图7所示

[0151]

包括正常停机、软停机、强制停机和紧急停机;

[0152]

1、正常停机:当自动控制系统已经开始控制压缩机时,操作者通过plc控制系统控制柜上的触摸屏发出压缩机停机信号,正常停机操作将按照下述顺序自动进行:

[0153]

(1)关闭进口导叶机构至初始设定位置。

[0154]

(2)打开旁通管道上的防喘阀、减温减压装置中的减压阀(完全打开)。

[0155]

(3)当阀门完全打开之后,停止主电机。

[0156]

(4)主电机停机信号发出后,立即启动电动油泵进行后润滑,10分钟后自动停止。

[0157]

(5)主电机完全停止运转后,关闭排汽电动蝶阀和进汽调节阀,同时关闭级间喷水调节阀、出口喷水调节阀和减温减压装置中的减温阀。

[0158]

(6)在排汽电动蝶阀和进汽调节阀完全关闭后,完全关闭进口导叶机构。

[0159]

在执行以上过程时,人机界面上显示“正常停机”。

[0160]

2、软停机:压缩机在运行过程中,一些监控参数数值濒临极限,若压缩机继续运行将受到一定损害,此时监控点发出信号请求软停机;执行以下步骤,其步骤与正常停机相同,仅是指令发出者不同。软停机顺序如下述:

[0161]

(1)关闭进口导叶至初始设定位置。

[0162]

(2)打开旁通管道上的防喘阀、减温减压装置中的减压阀(完全打开)。

[0163]

(3)当阀门完全打开之后,停止主电机。

[0164]

(4)主电机停机信号发出后,立即启动电动油泵进行后润滑,10分钟后自动停止

[0165]

(5)主电机完全停止运转后,关闭排汽电动蝶阀和进汽调节阀,同时关闭级间喷水调节阀、出口喷水调节阀和减温减压装置中的减温阀。

[0166]

(6)在排汽电动蝶阀和排汽调节阀完全关闭后,完全关闭进口导叶。

[0167]

在执行以上过程时,人机界面上显示“软停机”。

[0168]

2、强制停机:压缩机在运行过程中,一些监控参数数值濒临极限,若压缩机继续运行将受到严重损害,此时监控点发出信号请求强制停机,强制停机顺序如下述:

[0169]

(1)立即停止主电机,并打开旁通管道上的防喘阀、减温减压装置中的减压阀(完全打开)。

[0170]

(2)主电机停止信号发出后,立即开启电动油泵启动后润滑,10分钟后自动停止。

[0171]

(3)主电机完全停止运转后,关闭排汽电动蝶阀和进汽调节阀,同时关闭级间喷水调节阀、出口喷水调节阀和减温减压装置中的减温阀。

[0172]

(4)在排汽电动蝶阀和进汽调节阀完全关闭后,完全关闭进口导叶。

[0173]

在执行以上过程时,人机界面上显示“强制停机”。

[0174]

3、紧急停机:压缩机在运行过程中,当出现异常,操作者认为有必要立刻停车时,按下plc控制柜上的紧急停车按钮,紧急停机,压缩机执行以下步骤,其步骤与强制停机相同,仅是指令发出者不同:

[0175]

(1)立即停止主电机,并打开旁通管道上的防喘阀、减温减压装置中的减压阀(完全打开)。

[0176]

(2)主电机停止信号发出后,立即开启电动油泵启动后润滑,10分钟后自动停止。

[0177]

(3)主电机完全停止运转后,关闭排汽电动蝶阀和进汽调节阀,同时关闭级间喷水调节阀、出口喷水调节阀和减温减压装置中的减温阀。

[0178]

(4)在排汽电动蝶阀和进汽调节阀完全关闭后,完全关闭进口导叶。

[0179]

在执行以上过程时,人机界面上显示“紧急停机”。

[0180]

s6全过程在线监测模式,如图8所示

[0181]

增压系统在启停机和正常运行状态下,plc控制系统对滑油系统、压缩机系统、齿轮箱和传感器参数进行实时测控,保证系统的安全稳定运行。

[0182]

具体做法:

[0183]

1、滑油系统

[0184]

(1)检测齿轮箱的进口油压。

[0185]

若齿轮箱进口油压低于0.13mpa,声光报警,低于0.1mpa,强制停机。

[0186]

(2)检测主油箱内油温与齿轮箱的进口油温。

[0187]

若齿轮箱进口油温超过55℃,声光报警,若超过60℃,软停机。

[0188]

若油箱内油温上升到70℃,声光报警。

[0189]

(3)检测主油箱内的液位开关(无源触点)状态,若液位开关闭合,油位过低和油位过高,声光报警。

[0190]

(4)检测油过滤器前油压与齿箱进口油压差值,若达到0.15mpa,声光报警。

[0191]

(5)检测油冷却器的进水温度,若温度高于33℃,声光报警。

[0192]

2、压缩机系统

[0193]

(1)进口导叶的开度由主电机的位移反馈信号及换算得到开度百分比,并在人机界面上显示。

[0194]

(2)不断检测压缩机出口压力,调节进口导叶机构igv与防喘系统。具体调节方式

见恒压自控模式。

[0195]

(3)检测压缩机进口蒸汽温度,若温度高于设定值,声光报警。

[0196]

(4)检测压缩机出口蒸汽温度,若温度高于设定值,声光报警。

[0197]

(5)检测压缩机进口蒸汽压力,若压力高于设定值,声光报警。

[0198]

(6)检测压缩机出口蒸汽压力,若压力高于设定值,声光报警。

[0199]

(7)检测主电机前、后两个轴承的温度。若任一轴承温度高于80℃,声光报警;若轴承温度继续上升到85℃,软停机。

[0200]

(8)检测主电机u、v、w三个绕组的温度。若任一绕组温度高于150℃,声光报警;若绕组温度继续上升到155℃,软停机。

[0201]

(9)进口导叶电机的电流断路器跳闸,软停机。

[0202]

(10)检测第一级密封介质压力,若压力小于0.03mpa.g,声光报警,并在人机界面上显示。

[0203]

(11)检测第二级密封介质压力,若压力小于0.03mpa.g,声光报警,并在人机界面上显示。

[0204]

(12)检测到主电机电流高于电机额定电流值350a,强制停机。

[0205]

3、齿轮箱

[0206]

(1)检测齿轮箱高速轴的前后四个振动强度。若任一振动达到40um,声光报警;若振动达到50um,强制停机。

[0207]

(2)检测齿轮箱高速轴前后及低速轴前后四个轴承的温度。若任一轴承温度高于85℃,声光报警;若轴承温度继续上升到90℃,软停机。

[0208]

4、其它

[0209]

检测所有温度传感器、压力变送器、振动传感器等线路断开,声光报警。

[0210]

检测到急停按钮急停信号,紧急停机。

[0211]

蒸汽管道增压系统在上述六种控制模式下,可实现整个系统在启停机和正常运行整个过程的全自动控制,通过全自动控制方式,一方面可使整个系统一直保持最高效的运行状态,为工厂节省不必要的水电气开销从而降低运营成本;另一方面可使整个系统一直处于稳定运行工况,可避免因人为操作失误等因素给系统带来损害而增加工厂维修成本,因此,完善的全自动控制方法对整个系统长期稳定高效的运行起着关键性作用。

[0212]

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1