双层壳罐以及船舶的制作方法

1.本发明涉及具有外槽和内槽的双层壳罐以及搭载有该双层壳罐的船舶的构造。

背景技术:

2.一直以来,作为储存低温液体的罐,公知有双层壳罐。双层壳罐一般具有:内槽,其收纳低温液体;外槽,其与该内槽隔开规定的间隔并从外侧覆盖该内槽;以及隔热层,其形成于内槽与外槽之间。隔热层例如由填充在内槽与外槽之间的粒状隔热材料形成,作为粒状隔热材料,使用珠光体。

3.在建造双层壳罐时,在内槽和外槽完成之后,以在内槽为空的状态下埋到内槽与外槽之间的方式填充粒状隔热材料。因此,当向内槽提供低温液体而使内槽热收缩时,内槽与外槽的间隔扩大,填充于内槽与外槽之间的粒状隔热材料有可能沉降。在粒状隔热材料沉降的情况下,在双层壳罐的罐顶部产生不存在粒状隔热材料的空间,罐顶部的隔热层的厚度降低。另外,这里,“罐顶部”是指在内槽的外侧且外槽的内侧的空间中相当于双层壳罐的顶部的部分。当在双层壳罐中产生隔热层的厚度不充分的部位时,该部位的隔热性降低。由于隔热性的降低,内槽的冷能会传递到外槽,在外槽上附霜,有可能导致外槽的腐蚀。并且,当由于隔热性的降低而向内槽的输入热量增加时,低温液体的蒸发气体量增加,内槽的压力有可能过剩。

4.因此,在专利文献1的双层壳罐中,具有由内侧的隔热层和外侧的隔热层这内外两层构成的隔热层,其中,该内侧的隔热层由能够在内槽的半径方向上伸缩的伸缩材料(玻璃棉)形成,该外侧的隔热层由填充材料(珠光体)形成。在该双层壳罐中,因内槽的热收缩而在隔热层产生的间隙被膨胀的伸缩材料充满,填充材料的沉降被抑制。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2013-238285号公报

技术实现要素:

8.发明要解决的课题

9.本发明是鉴于以上情况而完成的,其目的在于,通过与专利文献1的双层壳罐不同的方式,提供在粒状隔热材料因内槽的收缩变形而沉降后也能够在罐顶部保持适当厚度的隔热层的双层壳罐以及搭载了该双层壳罐的船舶。

10.用于解决课题的手段

11.本发明的一个方式的双层壳罐的特征在于,具有:非圆球形的中空壳形状的内槽,其在内部形成有储存部;外槽,其覆盖所述内槽;以及粒状隔热材料,其填充在由所述内槽的外壁和所述外槽的内壁包围的空间中而形成隔热层,空载时的所述内槽与所述外槽的顶部间隙的大小比所述内槽与所述外槽的底部间隙的大小大,空载时的所述顶部间隙的所述粒状隔热材料的厚度比所述底部间隙的大小大。

12.这里,可以是,所述外槽的中心位于比所述内槽的中心靠上方的位置。或者,可以是,所述外槽和所述内槽各自由下半球壳部、上半球壳部以及连接所述下半球壳部和所述上半球壳部的筒形状的主体部构成,所述外槽的所述主体部的高度比所述内槽的所述主体部的高度大。

13.在上述双层壳罐中,优选的是,空载时的所述顶部间隙的大小是在所述底部间隙的大小上加上从所述外槽的顶部起的相当于因与所述内槽的收缩变形相伴的所述粒状隔热材料的沉降而产生的空隙的体积的体积部分的高度而得的值以上。

14.并且,本发明的一个方式的船舶搭载有上述结构的双层壳罐。

15.在上述双层壳罐以及搭载有该双层壳罐的船舶中,由于双层壳罐的顶部间隙的大小比底部间隙的大小大,因此在空载时能够在罐顶部形成比罐底部厚的隔热层。并且,由于双层壳罐的空载时的顶部间隙的粒状隔热材料的厚度比底部间隙的大小大,因此当向内槽提供低温液体而使内槽收缩时,内槽与外槽的间隙扩大,填充于内槽与外槽之间的粒状隔热材料沉降,但即使在粒状隔热材料沉降的状态下,也能够在罐顶部保持足够厚度的隔热层。

16.发明效果

17.根据本发明,能够提供在粒状隔热材料因内槽的收缩变形而沉降之后也能够在罐顶部保持适当厚度的隔热层的双层壳罐以及搭载有该双层壳罐的船舶。

附图说明

18.图1是示出搭载有本发明的一个实施方式的双层壳罐的船舶的图。

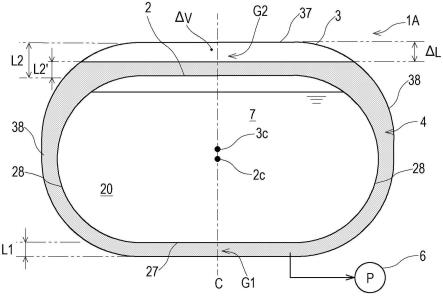

19.图2是示出本发明的第1实施方式的空的双层壳罐的空载时的整体结构的剖视图。

20.图3是图2所示的双层壳罐的满载时的剖视图。

21.图4是示出本发明的第2实施方式的双层壳罐的空载时的整体结构的剖视图。

22.图5是图4所示的双层壳罐的满载时的剖视图。

23.图6是示出本发明的第3实施方式的双层壳罐的空载时的整体结构的剖视图。

24.图7是图6所示的双层壳罐的满载时的剖视图。

25.图8是示出本发明的第4实施方式的双层壳罐的空载时的整体结构的剖视图。

26.图9是示出本发明的第5实施方式的双层壳罐的空载时的整体结构的剖视图。

具体实施方式

27.图1是示出搭载有本发明的一个实施方式的双层壳罐1的船舶5的图。图1所示的船舶5例如是液化气运输船。双层壳罐1用于储存液体氢、液体氮、液化天然气等低温液体。在船舶5的船体51的后侧上部设置有船桥52,在后侧下部设置有推进器53。在船体51上搭载有在船长方向上排列的多个(在本实施方式中为3个)双层壳罐1。多个双层壳罐1以从船体51的上甲板向上方突出的方式配置,各双层壳罐1的上部被罐罩54覆盖。各双层壳罐1a由未图示的裙座或支柱支承于船体51。以下,对双层壳罐1的第1实施方式~第5实施方式(双层壳罐1a~1e)进行说明。

28.〔第1实施方式〕

29.接着,参照附图对本发明的第1实施方式的双层壳罐1a进行说明。图2是示出本发

明的第1实施方式的双层壳罐1a的空载时的整体结构的剖视图,图3是示出图2所示的双层壳罐1a的满载时的状态的剖视图。

30.图2和图3所示的双层壳罐1a具有:内槽2;外槽3,其覆盖内槽2;粒状隔热材料4,其填充在内槽2与外槽3之间而形成隔热层;以及真空泵6,其将内槽2与外槽3之间的空间抽真空。

31.内槽2呈非圆球形的中空壳形状,例如由多个sus制面板焊接而成。在内槽2的内部形成有将低温液体7以密闭的状态储存的储存部20。内槽2能够容许罐建造时的常温与收纳低温液体7时的低温的温度差所引起的收缩变形及变形恢复。

32.外槽3呈比内槽2大一圈的非圆球形的中空壳形状,例如由多个钢板焊接而成。内槽2通过将内槽2的外壁与外槽3的内壁之间连接的未图示的杆等支承于外槽3。

33.在图2所示的双层壳罐1a中,内槽2呈沿水平方向伸长的中空球壳形状。内槽2由沿水平方向延伸的圆筒状的主体部27和将主体部的两端封闭的半球状的侧部28构成。内槽2的与船长方向平行的截面呈以水平方向为长度方向的长圆形(也称为圆角长方形),内槽2的与船宽方向平行的截面呈圆形。但是,也可以是,内槽2的与船宽方向平行的截面呈以水平方向为长度方向的长圆形,内槽2的与船长方向平行的截面呈圆形。

34.与内槽2同样,外槽3呈沿水平方向伸长的中空球壳形状。外槽3由以轴心方向为水平方向的大致圆筒状的主体部37和将主体部的两端封闭的大致半球状的侧部38构成。外槽3的与船长方向平行的截面呈以水平方向为长度方向的大致长圆形,外槽3的与船宽方向平行的截面呈以上下方向为长度方向的长圆形。但是,也可以是,外槽3的与船宽方向平行的截面呈以水平方向为长度方向的大致长圆形,外槽3的与船长方向平行的截面呈以上下方向为长度方向的长圆形。外槽3的主体部37的直径比内槽2的主体部27的直径大。外槽3的中心3c位于比内槽2的中心2c靠上方的位置。

35.粒状隔热材料4以压实状态填充于由内槽2的外壁和外槽3的内壁包围的空间中。粒状隔热材料4例如是粒状的珠光体。但是,粒状隔热材料4也可以采用珠光体以外的公知的粒状隔热材料。另外,在由内槽2的外壁和外槽3的内壁包围的空间中,也可以局部地配置玻璃棉等纤维状隔热材料。

36.内槽2与外槽3之间的空间被真空泵6强制排气,成为大致真空状态。通过这样使填充有粒状隔热材料4的空间成为大致真空状态,进一步提高了隔热效果。但是,内槽2与外槽3之间的空间并非必须为真空状态,也可以根据储存于储存部20的低温液体7的性状来填充气体。

37.穿过外槽3的中心3c的铅垂线和穿过内槽2的中心2c的铅垂线与双层壳罐1a的罐中心线c一致。在罐底部,将罐中心线c上的外槽3的内壁与内槽2的外壁的间隙称为“底部间隙g1”。另外,在罐顶部,将罐中心线c上的外槽3的内壁与内槽2的外壁的间隙称为“顶部间隙g2”。另外,在本说明书中,“罐顶部”是指在内槽2的外侧且外槽3的内侧的空间中相当于双层壳罐1a的顶部的部分。另外,在本说明书中,“罐底部”是指在内槽2的外侧且外槽3的内侧的空间中相当于双层壳罐1a的底部的部分。

38.在本实施方式的双层壳罐1a中,以顶部间隙g2比底部间隙g1大的方式配置内槽2和外槽3。

39.当在内槽2收纳低温液体7时,内槽2收缩变形,伴随于此,粒状隔热材料4沉降,在

罐顶部产生空隙。将空载时(图2)的罐顶部的空隙的体积与满载时(图3)的罐顶部的空隙的体积之差设为空隙体积δv。空隙体积δv可以通过计算或模拟来求出。另外,空载时是指内槽2的储存部20为空的状态(图2)时,相当于货物为空(或者视为空的液位)时、被制造出来时。另外,满载时是指在内槽2的储存部20中收纳有低温液体7至规定的满载液位的状态(图3)时。将从罐顶部起相当于空隙体积δv的体积部分的高度设为δl。高度δl能够利用外槽3的形状等信息通过计算来求出。空载时的顶部间隙g2的大小l2为在底部间隙g1的大小l1上加上从罐顶部起相当于空隙体积δv的体积部分的高度δl而得的值以上。在空载时的顶部间隙g2的大小l2、底部间隙g1的大小l1、高度δl之间,下式1成立。

40.l2>l1+δl

···

(式1)

41.当空载时的顶部间隙g2的大小l2过剩时,则不经济,因此空载时的顶部间隙g2的大小l2优选为满足上述式1中的较小的值。

42.而且,空载时的顶部间隙g2的粒状隔热材料4的厚度比底部间隙g1的大小l1大。优选满载时的顶部间隙g2的粒状隔热材料4的厚度为底部间隙g1的粒状隔热材料4的厚度以上。另外,空载时的顶部间隙g2也可以由粒状隔热材料4埋入。

43.如以上说明的那样,本实施方式的双层壳罐1a具有:中空壳形状的内槽2,其在内部形成有储存部20;外槽3,其覆盖内槽2;以及隔热材料(在本实施方式中为粒状隔热材料4),其填充于由内槽2的外壁和外槽3的内壁包围的空间中而形成隔热层。而且,空载时的内槽2与外槽3的顶部间隙g2的大小比内槽2与外槽3的底部间隙g1的大小大。

44.这里,空载时的顶部间隙g2的粒状隔热材料4的厚度优选比底部间隙g1的大小l1大。此外,空载时的顶部间隙g2的大小l2优选为在底部间隙g1的大小l1上加上从外槽3的顶部起的相当于因与内槽2的收缩变形相伴的粒状隔热材料4的沉降而产生的空隙的体积(空隙体积δv)的体积部分的高度δl而得的值以上。

45.在上述结构的双层壳罐1a中,在空载时,在罐顶部形成有比罐底部厚的隔热层(参照图2)。并且,当向内槽2提供低温液体7而使内槽2收缩时,内槽2与外槽3的间隙扩大,填充于内槽2与外槽3之间的粒状隔热材料4沉降,但即使在粒状隔热材料4沉降的状态下,也能够在罐顶部保持充分的厚度l2’的隔热层(参照图3)。

46.这样,根据本实施方式的双层壳罐1a,在粒状隔热材料4因内槽2的收缩变形而沉降之后,也能够在罐顶部保持适当的厚度l2’的隔热层。

47.〔第2实施方式〕

48.接着,对本发明的第2实施方式的双层壳罐1b进行说明。图4是示出本发明的第2实施方式的双层壳罐1b的空载时的整体结构的剖视图。图5是图4所示的双层壳罐1b的满载时的剖视图。另外,在本实施方式的说明中,对与前述的第1实施方式相同或类似的部件,在附图中标注相同的标号,并省略详细的说明。

49.如图4和图5所示,本实施方式的双层壳罐1b具有:非圆球形的内槽2,其在内部形成有储存部20;外槽3,其覆盖内槽2;以及粒状隔热材料4,其填充于由内槽2的外壁和外槽3的内壁包围的空间中而形成隔热层。

50.在本实施方式的双层壳罐1b中,内槽2呈沿上下方向伸长的中空球壳形状。内槽2由下半球壳部21、上半球壳部22、连接下半球壳部21和上半球壳部22的筒形状的主体部23构成。下半球壳部21、上半球壳部22以及主体部23的直径相等。

51.另外,在双层壳罐1b中,外槽3呈沿上下方向伸长的中空球壳形状。外槽3由下半球壳部31、上半球壳部32、将下半球壳部31和上半球壳部32在上下方向上连接起来的筒形状的主体部33构成。下半球壳部31、上半球壳部32以及主体部33的直径相等,其值比内槽2的直径大。并且,外槽3的主体部33的高度比内槽2的主体部23的高度大。内槽2和外槽3以内槽2的下半球壳部21的中心21c与外槽3的下半球壳部31的中心31c一致的方式配置。

52.在双层壳罐1b中,与前述的双层壳罐1a同样,内槽2与外槽3的顶部间隙g2的大小l2比内槽2与外槽3的底部间隙g1的大小l1大。另外,空载时的顶部间隙g2的粒状隔热材料4的厚度比底部间隙g1的大小l1大。

53.在本实施方式的双层壳罐1b中,外槽3和内槽2各自由下半球壳部31、21、上半球壳部32、22以及将下半球壳部31、21和上半球壳部32、22连接起来的筒形状的主体部33、23构成,外槽3的主体部33的高度比内槽2的主体部23的高度大。这样,在双层壳罐1b中,内槽2呈沿上下方向拉伸的球壳形状,因此除了上述第1实施方式的双层壳罐1a的作用效果之外,与内槽2和外槽3为圆球球壳形状的情况相比,起到了能够使储存部20的容积相对于占有地面面积增大的作用效果。

54.〔第3实施方式〕

55.接着,对本发明的第3实施方式的双层壳罐1c进行说明。图6是示出本发明的第3实施方式的双层壳罐1c的空载时的整体结构的剖视图。图7是图6所示的双层壳罐1c的满载时的剖视图。另外,在本实施方式的说明中,对与前述的第1实施方式相同或类似的部件,在附图中标注相同的标号,并省略详细的说明。

56.如图6和图7所示,本实施方式的双层壳罐1c具有:非圆球形的内槽2,其在内部形成有储存部20;外槽3,其覆盖内槽2;以及粒状隔热材料4,其填充于由内槽2的外壁和外槽3的内壁包围的空间中而形成隔热层。

57.在本实施方式的双层壳罐1c中,外槽3和内槽2分别具有长方体状的中空壳形状。即,外槽3和内槽2均为方形罐。并且,外槽3的中心3c位于比内槽2的中心2c靠上方的位置。

58.在双层壳罐1c中,也与前述的双层壳罐1a同样,内槽2与外槽3的顶部间隙g2的大小l2比内槽2与外槽3的底部间隙g1的大小l1大。另外,空载时的顶部间隙g2的粒状隔热材料4的厚度比底部间隙g1的大小l1大。

59.在本实施方式的双层壳罐1c中,除了上述第1实施方式的双层壳罐1a的作用效果之外,与内槽2和外槽3为圆球球壳形状的情况相比,起到了能够使储存部20的容积相对于占有地面面积增大的作用效果。

60.〔第4实施方式〕

61.接着,对本发明的第4实施方式的双层壳罐1d进行说明。图8是示出本发明的第4实施方式的双层壳罐1d的空载时的整体结构的剖视图。另外,在本实施方式的说明中,对与前述的第1实施方式相同或类似的部件,在附图中标注相同的标号,并省略详细的说明。

62.如图8所示,本实施方式的双层壳罐1d具有:非圆球形的内槽2,其在内部形成有储存部20;外槽3,其覆盖内槽2;以及粒状隔热材料4,其填充于由内槽2的外壁和外槽3的内壁包围的空间中而形成隔热层。

63.在本实施方式的双层壳罐1d中,外槽3和内槽2分别具有平底圆筒状的中空壳形状。内槽2由圆形的平坦的底部、从底部的周围立起的圆筒状的主体部以及与主体部的上部

连接的半球壳状的顶部构成。与内槽2同样,外槽3由圆形的平坦的底部、从底部的周围立起的圆筒状的主体部以及与主体部的上部连接的半球壳状的顶部构成。外槽3的主体部的直径比内槽2的主体部的直径大且外槽3的主体部的高度较高。并且,外槽3的中心3c位于比内槽2的中心2c靠上方的位置。

64.在本实施方式的双层壳罐1d中,也与前述的双层壳罐1a同样,内槽2与外槽3的顶部间隙g2的大小l2比内槽2与外槽3的底部间隙g1的大小l1大。另外,空载时的顶部间隙g2的粒状隔热材料4的厚度比底部间隙g1的大小l1大。

65.在本实施方式的双层壳罐1d中,除了上述第1实施方式的双层壳罐1a的作用效果以外,还起到如下作用效果:通过使内槽2的底部为平底,与内槽2和外槽3为圆球球壳形状的情况相比,能够使储存部20的容积相对于占有地面面积增大。

66.〔第5实施方式〕

67.接着,对本发明的第5实施方式的双层壳罐1e进行说明。图9是示出本发明的第5实施方式的双层壳罐1e的空载时的整体结构的剖视图。另外,在本实施方式的说明中,对与前述的第1实施方式相同或类似的部件,在附图中标注相同的标号,并省略详细的说明。

68.如图9所示,本实施方式的双层壳罐1e具有:非圆球形的内槽2,其在内部形成有储存部20;外槽3,其覆盖内槽2;以及粒状隔热材料4,其填充于由内槽2的外壁和外槽3的内壁包围的空间中而形成隔热层。

69.在本实施方式的双层壳罐1e中,内槽2具有:顶部和底部,该顶部和底部为形成圆球体的一部分的形状;以及主体部,该主体部为形成非圆球体的一部分的形状。顶部与主体部、底部与主体部平滑地相连。顶部的曲率中心位于比内槽2的中心2c靠下方的位置,底部的曲率中心位于比内槽2的中心2c靠上方的位置。主体部的赤道部分的直径与由顶部和主体部形成其一部分的假想的圆球体的直径大致相同。主体部与顶部的连接部分以及主体部与底部的连接部分比由顶部和主体部形成其一部分的假想的圆球体向外侧膨胀。

70.在双层壳罐1e中,与内槽2同样,外槽3具有:顶部和底部,该顶部和底部为形成圆球体的一部分的形状;以及主体部,该主体部为形成非圆球体的一部分的形状。外槽3的顶部及底部的曲率半径比内槽2的顶部及底部的曲率半径大。外槽3的主体部的高度比内槽2的主体部的高度大。并且,外槽3的中心3c位于比内槽2的中心2c靠上方的位置。

71.在本实施方式的双层壳罐1e中,也与前述的双层壳罐1a同样,内槽2与外槽3的顶部间隙g2的大小l2比内槽2与外槽3的底部间隙g1的大小l1大。另外,空载时的顶部间隙g2的粒状隔热材料4的厚度比底部间隙g1的大小l1大。

72.在本实施方式的双层壳罐1e中,除了上述第1实施方式的双层壳罐1a的作用效果以外,还具有如下作用效果:通过为比圆球体局部膨胀的球壳形状,能够使储存部20的容积相对于占有地面面积增大。

73.以上,对本发明的优选的实施方式进行了说明,但在不脱离本发明的主旨的范围内,对上述实施方式的具体的构造和/或功能的详细情况进行了变更的方式也能够包含在本发明中。上述结构例如能够如以下那样进行变更。

74.例如,在上述实施方式中,双层壳罐1、1a~1e由船体51支承,但双层壳罐1、1a~1e也可以设置于地面。在双层壳罐1、1a~1e由船体51支承的情况下,对于由船体51的摇摆或振动引起的粒状隔热材料4的沉降,也能够在罐顶部保持足够厚度的隔热层。

75.标号说明

76.1、1a、1b、1c、1d、1e:双层壳罐;2:内槽;2c:内槽的中心;3:外槽;3c:外槽的中心;4:粒状隔热材料;5:船舶;51:船体;6:真空泵;7:低温液体;20:储存部;21、31:下半球壳部;31c:下半球壳部的中心;22、32:上半球壳部;23、33:主体部;c:罐中心线;g1:底部间隙;g2:顶部间隙。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1