高压罐的制造方法与流程

1.本公开涉及通过含浸有树脂的纤维层被加强的高压罐。

背景技术:

2.燃料电池车用高压罐具有形成该高压罐的内部空间的衬里,通过对于该衬里在其外周设置含浸有树脂的纤维层来形成加强层,由此实现了高的强度。这里,衬里有时构成为具有筒状的衬里主体和配置于衬里主体的端部的嘴部件,例如衬里主体由树脂形成,嘴部件由金属形成。在这样的衬里中,存在加强层的树脂进入至衬里主体与嘴部件之间而产生不良状况的担忧。对于此,例如公开了专利文献1~专利文献4。

3.在专利文献1中,公开了在包括成为衬里主体与嘴部件的边界的部分的衬里外周涂覆液态垫片(fipg:formed in place gasket(就地成型密封垫圈))并使之固化、或者粘贴薄膜。

4.在专利文献2中,公开了利用粘接剂在包括成为衬里主体与嘴部件的边界的部分的衬里外周部安装盖部。

5.在专利文献3中,公开了配置具备突出片的盖部,该突出片插入至成为衬里主体与嘴部件的边界的间隙。

6.在专利文献4中,公开了将fipg、cipg(cured in place gasket)涂覆于包括成为衬里主体与嘴部件的边界的部分的衬里外周并使之固化。

7.专利文献1:日本特开2015-218840号公报

8.专利文献2:日本特开2017-194150号公报

9.专利文献3:日本特开2017-129193号公报

10.专利文献4:日本特开2015-102180号公报

11.在现有的技术中,关于设置对加强层的树脂进入至成为衬里主体与嘴部件的边界的部分进行防止的方案,存在效率的课题,难以提高高压罐的生产率。

技术实现要素:

12.本公开是鉴于这些实际情况而完成的,其主要目的在于,提供能够抑制加强层的树脂进入至衬里主体与嘴部件的边界、且生产率良好的高压罐的制造方法。

13.本技术公开一种高压罐的制造方法,是制造高压罐的方法,包括:对于具有嘴部件的衬里主体设置将嘴部件的外周部与衬里主体的间隙覆盖的树脂片并对树脂片进行加热而将其熔敷于嘴部件以及衬里主体来制作衬里的工序;以及在衬里的外周形成含浸有树脂的纤维层,并使所含浸的树脂固化的工序,构成树脂片的材料的软化点比衬里的因所含浸的树脂的加热而到达的最高温度高。

14.这里,“在衬里的外周形成含浸有树脂的纤维层”包括将预先含浸了树脂的纤维卷绕于衬里的外周、以及在将纤维卷绕于衬里的外周之后以高压使树脂浸透至纤维。

15.嘴部件可以具有圆板状的凸缘部,树脂片被配置为覆盖凸缘的面的至少一部分。

16.树脂片可以由尼龙树脂构成。

17.根据本公开,通过树脂片的熔敷,能够抑制加强层的树脂进入至衬里主体与嘴部件的边界并且能够获得良好的生产率。

附图说明

18.图1是示意性地表示高压罐10的外观的图。

19.图2是沿着高压罐10的轴向的剖视图。

20.图3是放大了图2的一部分的图。

21.图4是高压罐10的与轴正交的方向的剖视图。

22.图5是衬里11的局部剖视图。

23.图6是衬里11的右视图。

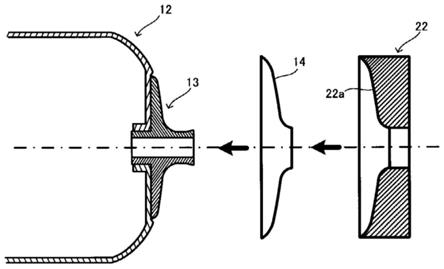

24.图7是对高压罐的制造方法s10的流程进行说明的图。

25.图8是对切出树脂片的工序s11进行说明的图,是树脂片14的主视图以及局部剖视图。

26.图9是对树脂片成型的工序s12进行说明的图。

27.图10是对树脂片成型的工序s12进行说明的图。

28.图11是对树脂片熔敷的工序s13进行说明的图。

29.附图标记说明:

30.10

…

高压罐;11

…

衬里;12

…

衬里主体;13

…

嘴部件;14

…

树脂片;15

…

加强层。

具体实施方式

31.1.高压罐的构造

32.图1中示意性表示了1个方式所涉及的高压罐10的外观,图2中示意性表示了高压罐10的沿着轴线的剖面。另外,图3是表示将图2中用b表示的部分放大了的图,图4表示了图1的a-a向视剖视图。

33.从这些图可知,高压罐10具有衬里11以及加强层15。以下对各结构进行说明。

34.<衬里>

35.衬里11是对高压罐10的内部空间进行划分的中空的部件。图5中表示了衬里11的局部剖视图(图5的上部为外表面,图5的下部为剖面)。另外,图6是衬里11的右视图。从图1~图6可知,在本方式中,衬里11具备衬里主体12、嘴部件13以及树脂片14。

36.衬里主体12为筒状的部件,将收纳于其内部空间的东西(例如氢)保持为不泄漏。更详细而言,衬里主体12在筒的轴向两端形成有直径缩窄的端部12a。另外,在该端部12a的中央部分,在筒状的衬里主体12的轴线方向两端形成有供嘴部件13配置的开口12b。其中,成为在该开口12b能够嵌入嘴部件13的凸部13c的形状。

37.衬里主体12只要由能够将收纳于内部空间的东西保持为不泄漏的材料构成即可,材料能够使用公知的材料,例如是由尼龙树脂、聚乙烯系的合成树脂等树脂构成的材料。

38.衬里主体12的厚度不特别限定,但从轻型化的观点考虑,优选为0.5mm~3.0mm左右。

39.嘴部件13是被配置于衬里主体12的端部12a的金属制的部件,成为制造高压罐10

时的卡夹部分,形成收纳物向高压罐10填充以及收纳物从高压罐10取出时的出入口。在本方式中,嘴部件13具有凸缘部13a、嘴部件主体13b以及凸部13c。

40.凸缘部13a为圆板状,在本方式中,其外周缘为圆形。但并不局限于此,也能够由锯齿状的齿纹(锯齿)构成其外周缘。据此,能够将卷绕用于加强层的纤维时的加减速转矩从嘴部件向衬里主体传递。

41.圆板状中的其一侧的板面13d(与衬里主体12的端部12a对置的面)平坦,另一侧的板面13e(朝向与衬里主体12的端部12a相反的面)构成为凸缘部13a的板厚朝向凸缘部13a的圆板的中央变厚。

42.嘴部件主体13b是设置于凸缘部13a的板面13e侧的中央的突出的部位。

43.凸部13c是设置于凸缘部13a的板面13d侧的中央的突出的部位。

44.另外,嘴部件13以通过凸缘部13a、嘴部件主体13b以及凸部13c的方式具有孔13f。但是,衬里11所具备的2个嘴部件13中的一方的嘴部件13的孔13f贯通凸缘部13a、嘴部件主体13b以及凸部13c而贯通嘴部件13。与此相对,另一方的嘴部件13的孔13f形成为不贯通凸部13c。

45.这样的嘴部件13被配置为其凸部13c被插入至衬里主体12的端部12a的开口12b而完成嘴部件13相对于衬里主体12的定位、且凸缘部13a的平坦的板面13d与衬里主体12的端部12a的平坦的外侧端面重叠。

46.由此,在孔13f贯通嘴部件13的嘴部件13中,能够实现衬里11的内部与外部的连通。对于该嘴部件13例如能够安装阀等,能够取出收纳于衬里主体12的东西。另一方面,在孔13f不贯通嘴部件13的嘴部件13中,衬里11的内部与外部不连通,构成为收纳于衬里主体12的东西不泄漏。

47.树脂片14是由树脂构成的圆环片状的部件。构成树脂片14的材料不特别限定,但优选为热塑性树脂,优选是将与在为了形成加强层15而加热时该树脂、衬里11所达到的最高温度高的温度作为软化点的树脂。由此,在形成加强层之际进行了加热时,也能够抑制树脂片14的壁厚的变化、树脂片14的一部分向其他部分侵入等变形。

48.这里,软化点是通过iso 306(jis k7206)b50法测定出的维卡软化温度(vst:vicat softening temperature)。

49.例如若将在使加强层15的树脂固化时加强层15以及衬里11所达到的最高温度设为160℃,则使树脂片的软化点为此以上,例如能够使用6尼龙(软化点为180℃)、66尼龙(软化点为230℃)、聚酯(软化点为240℃)。其中,例如若使该树脂片14与衬里主体12的材料相同(尼龙树脂),则能够在配置了树脂片14时进一步提高衬里主体12与树脂片14的紧贴性(焊接性)。

50.树脂片14的厚度不特别限定,但由于如后述那样,优选在高压罐的制造时准备的树脂片(在切出树脂片的工序s11中准备的树脂片)的厚度为0.05mm以上且2.0mm以下,所以虽然可设想为在作为构成高压罐的部件被配置之后还存在少许的厚度的变化、部位的厚度的差异,但优选在被配置于嘴部件13的面13e的部位中,具有至少0.05mm以上的厚度。

51.能够如以下那样考虑树脂片14的环状的外周的大小以及内周的大小。

52.在将衬里主体12与嘴部件13组合了的状态下,如图3中用c所示那样,在凸缘部13a的外周部与衬里主体12之间产生间隙c。有时在高压罐10的制作中会产生因加强层的具有

流动性的树脂进入至该间隙引起的不良状况。因此,树脂片14以至少覆盖该间隙c的方式设置其外周以及内周。即,树脂片14覆盖间隙c,并且比覆盖该间隙c的部分靠外周侧焊接于衬里主体12(树脂片14与衬里主体12相互混合为它们的界面并不明确的接合状态),比覆盖间隙c的部分靠内周侧粘接于嘴部件13的面13e(基于物理的锚定效应的接合状态)。由此,间隙c被树脂片14覆盖而能够抑制加强层的树脂向间隙c的侵入。

53.另外,通过树脂片14被配置于嘴部件13的凸缘部13a的面13e与加强层15之间,能够抑制在高压罐的制作时、高压罐的使用时特别是在衬里主体12、加强层15膨胀、收缩的状况时产生的异响发生。

54.这样的异响的发生是若衬里主体12、加强层15因受热或者物理性的影响而膨胀、收缩则在嘴部件13的面13e与纤维层15之间相对产生滑动而由此时的粘滑(stick slip)引起的。以往,例如像专利文献4所记载那样对嘴部件涂覆润滑剂来进行应对。

55.与此相对,根据本公开,通过将树脂片14配置于嘴部件13的面13e与加强层15之间,能够抑制该异响的产生。这认为通过在嘴部件13的面13e与加强层15之间配置能够弹性变形的树脂片14,从而抑制粘滑。即,根据本公开,除了解决对加强层15的树脂向间隙c的侵入进行抑制这一课题之外,还能够一并解决抑制异响发生的课题。

56.从更显著地发挥异响发生的抑制效果的观点考虑,优选树脂片14的内周侧到达接近嘴部件主体13b的位置为止。具体而言,优选覆盖嘴部件13的凸缘部13a的面13e的径向的一半以上,进一步优选覆盖凸缘部13a的面13e的全部,最优选如图3中用d所示那样覆盖凸缘部13a的面13e以及凸缘部13a的面13e与嘴部件主体13b的连接部亦即内角部分。

57.<加强层>

58.加强层15具有纤维层以及含浸于纤维层并固化的树脂。纤维层构成为在衬里11的外表面卷绕几层纤维束直至规定的厚度为止。

59.纤维层的纤维束使用碳纤维,纤维束是碳纤维成束并具有规定的剖面形状(例如长方形剖面)的带状。具体虽不特别限定,但可举出剖面形状是宽度为6mm~9mm、厚度为0.1mm~0.15mm左右的长方形。纤维束所包含的碳纤维的量也不特别限定,但例如可举出由36000根左右的碳纤维构成。

60.通过这样的碳纤维的纤维束被卷绕于衬里11的外表面,从而形成纤维层。

61.加强层15中含浸于纤维层并固化的树脂只要是如下的树脂则不特别限定:首先在具有流动性的状态下浸透至纤维层,然后通过利用任意的方法固化而能够提高纤维层的强度。这能够举出例如利用热来固化的热固化树脂,例如有胺系或酸酐系固化促进剂以及包括橡胶系的强化剂的环氧树脂、不饱和聚酯树脂等。除此之外,还能够举出将环氧树脂作为主剂并通过向其混入固化剂来固化的树脂组成物、热塑性树脂。

62.<其他>

63.在高压罐除了设置有上述部件之外,还可以根据需要而设置保护层。保护层是配置于加强层的外周、卷绕玻璃纤维并使其含浸树脂而成的层。能够与加强层同样地考虑所含浸的树脂。由此,能够对于高压罐赋予耐冲击性。保护层的厚度不特别限定,能够为1.0mm~1.5mm左右。

64.2.制造方法

65.图7中表示了1个方式所涉及的高压罐的制造方法s10的流程。从图7可知,高压罐

的制造方法s10包括切出树脂片的工序s11、树脂片成型的工序s12、树脂片熔敷的工序s13、卷绕树脂含浸纤维的工序s14、以及树脂含浸纤维固化的工序s15。对以下各工序进行说明。

66.<切出树脂片的工序>

67.在切出树脂片的工序s11(有时记载为“工序s11”)中,切出树脂片14来进行准备。图8中表示了切出的树脂片14的主视图(图8的左)以及局部剖视图(图8的右)。如上所述,在本方式中,树脂片14为圆环状。另外,在工序s11中准备的树脂片14的表背是平坦的。

68.在工序s11中准备的树脂片14的厚度不特别限定,但优选为0.5mm以上且2.0mm以下。另外,其大小只要是被配置为如上所述那样覆盖衬里主体12与嘴部件13的凸缘部13a的外周部的间隙(图3的间隙c)且比覆盖间隙c的部分靠外周侧与衬里主体12重叠、比覆盖间隙c的部分靠内周侧与凸缘部13a的面13e重叠的大小即可。其中,在本方式中,如上述说明过那样,从更显著地抑制粘滑的观点考虑,其内周形成有供嘴部件13的嘴部件主体13b通过的最小限度的大小的孔。

69.另外,在工序s11中准备的树脂片14的材料如上所述。

70.<树脂片成型的工序>

71.在树脂片成型的工序s12(有时记载为“工序s12”)中,将在工序s11中准备的树脂片14成型为成为沿着配置该树脂片14的部分的形状。由此,能够更高精度地配置树脂片14。因此,不需要必须包括工序s12,只要根据需要包括即可。

72.成型树脂片14的具体的方法不特别限定,但说明1个例子的图如图9、图10所示。在本例中,准备具有沿着配置树脂片14的部位的形状的凸面21a的金属模21、以及具有沿着配置树脂片14的部位的形状的凹面22a的金属模22,如图9那样在该凸面21a与凹面22a之间配置在工序s11中准备的树脂片14并以将该树脂片14夹在凸面21a与凹面22a之间的方式向树脂片14按压金属模21以及金属模22。此时,预先加热金属模21以及金属模22的至少一方,以树脂片14成为软化点以上的温度的方式进行加热。

73.由此,如图10所示,若将金属模21以及金属模22从树脂片14脱离,则树脂片14被成型为具有沿着应该配置的部位的形状的凹凸面的树脂片14。

74.<树脂片熔敷的工序>

75.在树脂片熔敷的工序s13(有时记载为“工序s13”)中,将在工序s12中成型得到的树脂片14(在不包括工序s12的情况下为在工序s11中准备的树脂片14)熔敷于安装有嘴部件13的衬里主体12。

76.即,通过将树脂片14加热至比构成该树脂片14的材料的软化点高的温度并将树脂片14按压于安装有嘴部件13的衬里主体12来进行熔敷。配置树脂片14的位置如上所述。这里“熔敷”是指针对树脂片14与衬里主体12重叠的部分成为焊接(树脂片14与衬里主体12相互混合为它们的界面并不明确的接合状态)、针对树脂片14与嘴部件13的面13e重叠的部分成为与嘴部件13的面13e粘接(基于物理性的锚定效应的接合状态)的状态。

77.由此,制作成衬里11。

78.在本例中,具体如图11所示,在安装有嘴部件13的衬里主体12中的配置树脂片14的部位与上述的金属模22之间配置树脂片14,将该树脂片14夹在安装有嘴部件13的衬里主体12与金属模22的凹面22a之间并向安装有嘴部件13的衬里主体12按压树脂片14进行熔敷。此时,预先加热金属模22,使树脂片14预先成为软化点以上的温度。

79.这样,根据本公开,仅熔敷树脂片14就能够顺畅地将树脂片14配置于适当的位置,能够高效地制造高压罐。即,能抑制使用fipg时所需的涂覆装置的设备费用、干燥炉的费用,并且不需要用于使fipg固化的时间,能够以短的时间完成其加工。另外,由于也不需要使用粘接剂,所以还能够抑制因粘接剂层的厚度、宽度的偏差引起的在卷绕用于加强层的树脂含浸纤维时因纤维的张力使树脂片发生应变而产生皱褶的发生、位置偏移等不良状况。

80.<形成树脂含浸纤维层的工序>

81.在形成树脂含浸纤维层的工序s14(有时记载为“工序s14”)中,将含浸有半固化状态的树脂的纤维束卷绕于在工序s13中准备的衬里11的外周。这样的纤维束的卷绕方法不特别限定,能够基于公知的方法,例如能够使用纤维缠绕法。

82.在本公开中并不局限于此,还能够应用将不含浸有树脂的纤维束卷绕于衬里11的外周并在形成了仅由纤维束构成的层之后对于该仅由纤维束构成的层以高压注入树脂来使纤维束含浸树脂的方法。

83.<树脂含浸纤维固化的工序>

84.在树脂含浸纤维固化的工序s15(有时记载为“工序s15”)中,使含浸于在工序s14中形成的树脂含浸纤维层的树脂固化。该固化例如可举出基于加热炉的加热。若使此时的基于加热的衬里11以及树脂含浸纤维的到达最高温度、加热炉的最高到达温度比树脂片14的软化点低,则能够抑制树脂片14的变形,因而优选。

85.此外,在使用热塑性树脂作为所含浸的树脂的情况下,由于通过加热使之软化来进行加工,并通过冷却来固化,所以优选使该加工温度(加工点温度)比树脂片14的软化点低。

86.<其他>

87.根据本公开,如上述那样,由于利用树脂片14覆盖衬里主体12与嘴部件13的凸缘部13a的外周部的间隙(图3的间隙c),所以所含浸的树脂不会侵入至该间隙c,能够抑制不良状况的产生。

88.由此,制作成高压罐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1