一种低温液体贮运容器的制作方法

1.本发明属于低温液体的贮运设备技术领域,具体涉及一种低温液体贮运容器。

背景技术:

2.低温液体如液氢、液氦、液氮、液氧等在液化过程中要消耗大量能量,在贮、运过程中减少其气化损失具有重要的作用和意义。以液氢为例,氢能是构建以清洁能源为主的多元能源供应体系的重要载体,随着我国氢能应用进入快速发展时期,制氢、氢气液化、储氢、输氢和用氢等领域都将得到快速深度发展。氢气的液化要消耗大量能量,减少液氢在储氢和输氢过程中的气化损失对氢能发展具有积极的推动作用。

3.无论是粉末绝热的低温容器,还是多层绝热的低温容器,外部环境传递给外罐的热量还是有部分会经导热、对流和辐射传入到内罐内表面,使低温液体(如液氢)升温气化。液氢升温气化易发生温度分层现象,进而增加蒸发损失,影响液氢的输出品质,甚至在马纳哥尼效应下使液氢骤然蒸发,恶化贮罐的使用性能,形成急剧的气枕压力上升,造成安全隐患。

技术实现要素:

4.针对现有低温容器贮运低温液体时存在的温度分层现象,本发明提供了一种低温液体贮运容器,该容器内贮运的低温液体温度分布均匀,蒸发损失少,容器的使用性能良好,安全性高。

5.为实现上述目的,本发明采用的技术方案如下:一种低温液体贮运容器,包括:罐体,所述罐体包括内壳体和外壳体;多个导热件,间隔设置于所述内壳体内;其中,所述导热件由金属导热材料制成,与所述内壳体内壁连接。

6.在本技术的一种实施例中,所述导热件包括沿周向均匀分布的多根肋条,每根所述肋条的一端与所述内壳体内壁连接,另一端向所述内壳体中间区域延伸。

7.在本技术的一种实施例中,所述导热件为多根肋条相互连接而成的网格状结构,所述网状结构的外缘与所述内壳体内壁连接。

8.在本技术的一种实施例中,所述罐体的上部设有增压口,所述增压口连接有增压导管,所述增压导管位于所述罐体内,沿所述罐体的中轴线向下延伸。

9.在本技术的一种实施例中,所述导热件与所述增压导管外壁连接。

10.在本技术的一种实施例中,所述导热件的肋条由横截面为工字型的型材构成。

11.在本技术的一种实施例中,所述导热件由铝、铜或不锈钢材料制成。

12.在本技术的一种实施例中,所述导热件上安装有温度传感器。

13.在本技术的一种实施例中,所述内壳体和外壳体之间为真空层,所述真空层内设有多层真空绝热被,所述多层真空绝热被覆盖于所述内壳体外壁面。

14.在本技术的一种实施例中,所述罐体为立式贮槽、卧式贮槽或者车用贮罐中的任意一种。

15.与现有技术相比,本发明的有益效果是:1、本发明的低温液体贮运容器,其罐体分为内壳体和外壳体,具有隔热作用;内壳体内间隔均布设置导热件,导热件与内壳体内壁连接,可将漏入内壳体内壁上的热量均匀分散传导至低温液体内部,使灌装的低温液体整体温度分布均匀,不会出现温度分层现象和形成热液层,减少低温液体的气化损失,保证低温液体产品的输出品质,避免因马纳哥尼效应造成罐体内气压急剧上,引发安全事故。即本发明的贮运容器贮运的低温液体温度分布均匀,蒸发损失少,容器的使用性能良好,安全性高。

16.2、设置增压导管,导热件与增压导管连接,在增压时可将外界增压气体带入的热量均匀分布到不同位置的低温液体层,确保低温液体各部位温度相同,避免出现温度分层现象。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

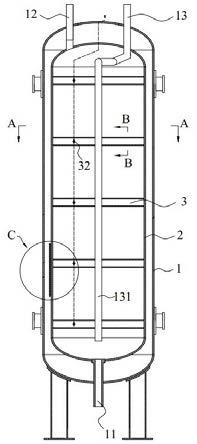

18.图1为本发明中一种实施例的整体剖示结构示意图。

19.图2为本发明图1中a

‑

a向的剖示结构示意图。

20.图3为本发明图1中b

‑

b向的剖示结构示意图。

21.图4为本发明图1中c部分的放大结构示意图。

22.图5为本发明中另一种实施例的导热件结构示意图。

23.附图标记:1、外壳体;11、进排液口;12、放空口;13、增压口;131、增压导管;2、内壳体;21、多层真空绝热被;3、导热件;31、肋条;32、温度传感器。

具体实施方式

24.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

25.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.下面结合附图对本发明的实施例进行详细说明。

27.如图1所示,本发明的实施例提供了一种低温液体贮运容器,该贮运容器可用于

贮、运液氢、液氦、液氮及液氧等低温液体。包括罐体和设置于罐体内的多个导热件3。

28.罐体包括内壳体2和套设于内壳体2外的外壳体1。内壳体2与外壳体1之间为密封的真空层,具有隔热保温的作用,有效减少罐体内低温液体的蒸发损失,保证低温液体正常贮存和运输。

29.导热件3位于内壳体2内,与内壳体2的内壁连接传热。导热件3可由铝、铜或不锈钢等导热性强的金属导热材料制成。导热件3包括多个,间隔均布于内壳体2内,与内壳体2的内壁紧密连接,可将内壳体2内壁上的热量传导至内壳体2内部腔体区域,与灌装的低温液体接触,使内壳体2内壁上的热量均匀传导给低温液体,避免低温液体在罐体内温度分布不均匀,造成温度分层现象,影响低温液体的输出品质和贮运容器的安全使用性能。

30.导热件3的结构可有多种形式,其作用是使内壳体2内壁上的热量快速传导至贮运的低温液体内部,使低温液体的温度分布更加均匀。

31.在一种实施例中,多层导热件3均匀分布设置于罐体内;每层导热件3包括多个肋条31,多根肋条31沿周向均匀分布,每根肋条31的一端与内壳体2内壁连接,另一端向内壳体2中部区域延伸。可将内壳体2内壁上的热量及时均匀的传导至罐体内部区域与贮运的低温液体换热,使低温液体各部位温度分布更加均匀,避免出现温度分层现象。

32.在另一种实施例中,多层导热件3沿罐体高度方向均匀分布设置;多层导热件3为多根肋条31相互交错连接而成的网格状结构,该导热件3的网格状结构外缘与内壳体2的内壁连接导热。可将内壳体2内壁上的热量及时均匀的传导至罐体内部区域与贮运的低温液体换热,使低温液体各部位温度分布更加均匀,避免出现温度分层现象。

33.罐体可为立式贮槽,或者卧式贮槽,或者车用贮罐等中的任意一种。

34.如图1所示的一种实施例中,罐体为立式贮槽,外部设有吊耳供吊装使用,底部设有支腿,用于放置和固定罐体。罐体的下部设有进排液口11、上部设有放空口12和增压口13。

35.加注低温液体时,外部的输液管与排液口2连接,低温液体(如液氢)由下部的进排液口11进入罐体内。蒸发的气体(如氢气)通过上部的放空口12进行排放,放空口12上安装有泄压装置,当罐体内的压力超过预设值时,自动排放气体进行泄压,当压力小于预设值时放空口12自动关闭。

36.低温液体外输时,外部的输液管与进排液口11连接,高液位下可直接利用重力将低温液体排出;低液位时或需要更高排液压力时,可通过增压口13将增压气体(如氢气)引入罐体内,从而提高罐体内的压力,加速低温液体排出。

37.增压口13在罐体内侧连接有增压导管131,该增压导管131位于罐体内的中轴线上,沿中轴线向下延伸至罐体内下部,可将引入的增压气体导至罐体下部,避免热气体直接停留在液体顶部造成局部热液层。

38.如图1和图2所示,在一种进一步地实施例中,导热件3呈放射状结构,其肋条31沿周向均匀分布,每根肋条31的一端与内壳体2内壁连接,另一端向中部延伸与所述增压导管131外壁连接。可将内壳体2内壁上的热量,以及增压导管131导入增压气体时增压气体携带的热量,及时均匀的传导至罐体内部区域与贮运的低温液体换热,使低温液体各部位温度分布更加均匀,避免出现温度分层现象。

39.如图5所示,在另一种进一步地实施例中,呈网格状结构的导热件3中的部分肋条

31也与所述增压导管131外壁连接传热。即导热件3连接内壳体2内壁和中部的增压导管131外壁。实现将内壳体2内壁上的热量,以及增压导管131导入增压气体时增压气体携带的热量,及时均匀的传导至罐体内部区域与贮运的低温液体换热,使低温液体各部位温度分布更加均匀,避免出现温度分层现象。

40.如图1和图3所示,在一种实施例中,导热件的肋条31由横截面为工字型的型材构成。且导热件3的肋条31选用铝、铜或者不锈钢等导热性能好的金属材料制成。采用工字型结构的金属型材,因其表面积大,导热性能优良,可以将内壳体2内壁上的热量及时导入分散到贮运的低温液体内,使低温液体内的温度分布均匀。

41.如图1和图4所述,不同位置的导热件3上安装有多个温度传感器32,温度传感器32可为铂热电阻温度传感器,用于检测各处低温液体的温度,以更好的判断罐体内贮运的低温液体是否出现温度分层现象,以便采取相应的措施,增加贮运过程的安全性。

42.如图1至图2、图4至图5所示,罐体的内壳体2和外壳体1之间为真空层,该真空层内设有多层真空绝热被21,该多层真空绝热被21覆盖于内壳体2外侧。多层真空绝热被21可由二氧化硅、玻纤等材料制成,具有隔热保温的作用,减少热传递,防止罐体内低温液体气化蒸发,保证低温液体正常贮存和运输。

43.罐体可根据实际需要设计为立式贮槽、卧式贮槽或者车用贮罐,应用范围广,适用性强。

44.传统贮运容器内部为空心结构,升温气化的主要是靠近内壳体内壁的液体,且气化量较大。由于液氢、液氦、液氮、液氧等低温液体的潜热较小,靠近内壳体内壁的溶液温度升高产生的气体,会在浮力作用下沿内壳体内壁向上运动,而罐体中心区域液体的温度基本不变,就会在罐体高度方向形成温度梯度,即温度分层现象。温度分层现象的出现会造成罐体内低温液体上面层形成热液层,增加蒸发损失,影响低温液体产品的输出品质和贮运容器的使用性能,甚至在马纳哥尼效应下,发生低温液体骤然蒸发,造成容器内气体压力急剧上升,引发安全事故。

45.由上可知,本发明的低温液体贮运容器,罐体设置内壳体2、外壳体1和多层真空绝热被21,隔热保温效果良好,可减少气化损失;内壳体2内间隔均布设置导热件3,导热件3与内壳体2内壁连接,将漏入内壳体2内壁上的热量均匀分散传导至低温液体内部,使灌装的低温液体整体温度分布均匀,不会出现温度分层现象和热液层,可有效减少低温液体的气化损失,保证低温液体产品的输出品质,避免因马纳哥尼效应造成罐体内气压急剧上,引发安全事故。即本发明的贮运容器贮运的低温液体温度分布均匀,蒸发损失少,容器的使用性能良好,安全性高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1