一种膏剂制备全自动灌装设备及灌装方法与流程

1.本发明涉及膏剂灌装技术领域,特别涉及一种膏剂制备全自动灌装设备。

背景技术:

2.膏剂指的是将药物用水或者植物油煎熬去渣而制成的剂型,有内服和外用两种,内服膏剂在制备时需要将制备完成的膏剂装入罐体内进行单独包装,以便于使用者使用。

3.目前在对膏剂进行自动化灌装时,膏剂在进入罐体内的这段过程中,膏剂是直接裸露与空气接触的,这样的膏剂灌装方法易造成膏剂受到较多的污染,导致膏剂在灌装过程中的质量受到影响;同时灌装之后残留在输送膏剂的管下端的膏剂也会因长时间与空气接触受到污染,从而导致残留的膏剂回收之后因污染较多无法使用造成浪费的问题。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种膏剂制备全自动灌装设备,包括安装板、输送机构与支撑架,两个所述安装板左右对称布置,两个安装板之间安装有用于对罐体进行输送的输送机构,安装板的上端面中部安装有支撑架,所述输送机构上放置有多个罐体,左右两个所述支撑架之间安装有灌装机构。

5.所述灌装机构包括下压架,两个所述支撑架的相对面均开设有对齐槽,两个对齐槽之间通过下压电动滑块安装有下压架,下压架的上端面开设有从左向右等距离排布的滑动孔,滑动孔内滑动连接有储存管,两个支撑架之间安装有对储存管进行送料的送料组,储存管的下端开设有下料孔,储存管的内壁靠近下端处通过固定架安装有连接座,连接座上开设有环形通槽,连接座上安装有沿其周向均匀排布的连接架,连接架为开口向下的匚形结构,连接架的两个竖直段安装在环形通槽的两侧,环形通槽内滑动连接有密封筒,密封筒的下端面安装有用于将下料孔堵塞的堵塞球,堵塞球与连接座之间通过推堵弹簧相连接,储存管的侧壁滑动套设有密封罩,密封罩的下端安装有环形抵板,密封罩的上端面安装有沿其周向均匀排布的收拉弹簧,收拉弹簧的上端与下压架相连接,密封罩上安装有用于拉动堵塞球向上移动的拉动组。

6.所述拉动组包括环形盘,所述密封罩的内壁下端通过支撑杆安装有环形盘,密封罩的侧壁开设有沿其周向均匀排布的限位槽,限位槽内滑动连接有拉杆,拉杆位于密封罩内的一端安装有扇形板,多个扇形板形成一个完整的圆盘,扇形板的下端面与环形盘的上端面滑动连接,下压架的下端面安装有沿储存管周向均匀排布的下压杆,下压杆的下端贯穿密封罩,周向排布的下压杆的下端共同安装有环形架,环形架套设在储存管的下端侧壁环形架的下端面与扇形板之间铰接有推杆,密封筒的上端面安装有沿其周向均匀排布的提拉绳,提拉绳贯穿连接架、储存管、相对应的下压杆与密封罩后与相对应的拉杆相连接。

7.优选的,每个所述扇形板的上端面均安装有锥形导料板,锥形导料板位于扇形板的顶角处,锥形导料板的斜面为弧形结构,多个锥形导料板抵紧形成一个锥形柱,扇形板的上端面开设有收料槽,扇形板的下端开设有弹簧槽,弹簧槽内通过推动弹簧安装有承接板,

承接板贯穿弹簧槽后位于收料槽内,承接板上卡放有余料盒,余料盒放置在收料槽内,锥形导料板位于余料盒的上方,余料盒的下端安装有取放杆。

8.优选的,所述密封罩的内壁安装有沿其周向均匀排布的扇形弹性布,扇形弹性布位于相邻的两个拉杆之间,扇形弹性布远离密封罩的一端为伸缩结构,且扇形弹性布远离密封罩的一端与扇形板的相对面均安装有磁条,两个磁条的磁性相反,拉杆上开设有滑位槽,扇形弹性布的四个顶角处均安装有滑位块,除远离密封罩处的滑位块与滑位槽固定连接,其余的滑位块与滑移槽之间滑动连接。

9.优选的,所述送料组包括固定板,两个所述支撑架之间安装有固定板,固定板的下端面安装有倒t型吊板,倒t型吊板的竖直段滑动连接有固定吊板,固定吊板的下端安装有储料箱,储料箱与储存管相连通,储料箱的上端面安装有与其相连通的进料管。

10.优选的,所述储料箱的左右内壁之间转动连接有分散轴,分散轴的侧壁安装有均匀排布的分散杆,储存管的内壁靠近上端处通过安装架安装有搅拌轴,搅拌轴的侧壁安装有均匀排布的搅拌杆,搅拌轴的上端与分散轴的侧壁均安装有锥齿轮,分散轴上的锥齿轮沿其轴向均匀排布,搅拌轴上的锥齿轮与分散轴上相对应的锥齿轮之间相互啮合。

11.优选的,所述储存管的内壁安装有沿其周向均匀排布的密封柱,提拉绳贯穿相对应的密封柱。

12.优选的,所述输送机构包括转动轴,两个所述安装板之间转动连接有前后对称布置的转动轴,转动轴之间通过输送带传动连接,输送带上铰接有均匀排布的限位座,罐体放置在限位座上,左右排布的限位座与储存管一一对应。

13.优选的,所述下压杆上安装有限位块,限位块的上端与密封罩的内壁紧贴。

14.此外,本发明还提供了一种膏剂制备全自动灌装方法,包括以下步骤:s1、放置输送:将罐体放置在输送带上,然后通过输送带带动罐体进行间歇输送。

15.s2、下压密封:通过下压架带动环形抵板向下移动,当环形抵板与罐体的上端紧贴时,密封罩与环形抵板对罐体的上端进行密封。

16.s3、膏剂灌装:当环形抵板与罐体的上端紧贴时,下压架继续向下移动,拉杆通过提拉绳带动密封筒向上移动,从而使得储存管内的膏剂向罐体进行灌装。

17.s4、余料回收:下压架带动下压杆向上移动,环形盘通过推杆拉动扇形板向中部移动,此时提拉绳推堵弹簧的推动下向储存管内移动,而堵塞球则向下移动将下料孔堵上,同时扇形板上的锥形导料板对储存管下端多余的膏剂进行承接导料,使得多余的膏剂沿锥形导料板的弧形面向下流淌进入余料盒内收集储存。

18.本发明的有益效果在于:1.本发明设计的一种膏剂制备全自动灌装设备及灌装方法,在对膏剂进行灌装时利用灌装机构将罐体进行密封,从而避免膏剂在灌装的过程中与空气接触,导致膏剂灌装时受到污染较多的问题,提高膏剂灌装的质量,同时在一批罐体膏剂灌装完成之后,通过扇形板与扇形弹性布将密封罩的下端进行密封,此时储存管下端的残留膏剂从锥形导料板进入余料盒内进行收集,此时余料盒内的膏剂在密封状态下保存,减小了余料盒内回收的膏剂受到的污染,避免回收的残留膏剂浪费的问题。

19.2.本发明中的膏剂沿锥形导料板的弧形面向下流淌进入余料盒内收集储存,避免多余的膏剂向下滴落造成浪费的问题,同时锥形导料板形成的锥形柱可对滴落的膏剂进行有效的导向,使得膏剂顺利的进入余料盒内。

20.3.本发明中的分散杆与搅拌杆分别对储料箱内的膏剂与储存管内的膏剂进行搅拌,避免膏剂出现凝固的问题。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

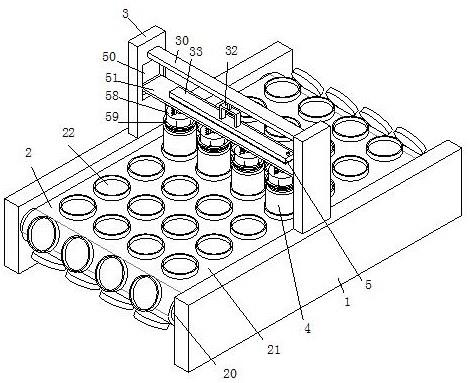

22.图1是本发明的立体结构示意图。

23.图2是本发明的第一局部立体结构示意图。

24.图3是本发明的第二局部立体结构示意图。

25.图4是本发明的俯视图。

26.图5是本发明图4的a-a向剖视图。

27.图6是本发明图5的b处放大图。

28.图7是本发明图5的c处放大图。

29.图8是本发明图5的d处放大图。

30.图9是本发明密封筒、扇形弹性布、扇形板、拉杆、滑位块的俯向剖视图。

31.图中:1、安装板;2、输送机构;20、转动轴;21、输送带;22、限位座;3、支撑架;30、固定板;31、倒t型吊板;32、固定吊板;33、储料箱;330、分散轴;331、分散杆;332、搅拌轴;333、搅拌杆;334、锥齿轮;34、进料管;4、罐体;5、灌装机构;50、对齐槽;51、下压架;52、储存管;53、连接座;54、连接架;55、密封筒;56、堵塞球;57、推堵弹簧;58、密封罩;580、扇形弹性布;581、磁条;582、滑位槽;583、滑位块;59、环形抵板;501、收拉弹簧;510、环形盘;511、拉杆;512、扇形板;513、下压杆;514、环形架;515、推杆;516、提拉绳;520、锥形导料板;521、弹簧槽;522、承接板;523、余料盒;524、取放杆;530、密封柱;540、限位块。

具体实施方式

32.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

33.参阅图1与图4,一种膏剂制备全自动灌装设备,包括安装板1、输送机构2与支撑架3,两个所述安装板1左右对称布置,两个安装板1之间安装有用于对罐体4进行输送的输送机构2,安装板1的上端面中部安装有支撑架3,所述输送机构2上放置有多个罐体4,左右两个所述支撑架3之间安装有灌装机构5。

34.参阅图1,所述输送机构2包括转动轴20,两个所述安装板1之间转动连接有前后对称布置的转动轴20,转动轴20之间通过输送带21传动连接,输送带21上铰接有均匀排布的限位座22,罐体4放置在限位座22上,左右排布的限位座22与储存管52一一对应,其中一个转动轴20的一端贯穿安装板1后与现有的输送电机相连接,输送电机带动转动轴20间歇转动,转动轴20带动输送带21间歇移动,输送带21带动罐体4间歇移动,以便于膏剂进行连续灌装。

35.参阅图2、图5、图6与图7,所述灌装机构5包括下压架51,两个所述支撑架3的相对面均开设有对齐槽50,两个对齐槽50之间通过下压电动滑块安装有下压架51,下压架51的上端面开设有从左向右等距离排布的滑动孔,滑动孔内滑动连接有储存管52,两个支撑架3之间安装有对储存管52进行送料的送料组,储存管52的下端开设有下料孔,储存管52的内

壁靠近下端处通过固定架安装有连接座53,连接座53上开设有环形通槽,连接座53上安装有沿其周向均匀排布的连接架54,连接架54为开口向下的匚形结构,连接架54的两个竖直段安装在环形通槽的两侧,环形通槽内滑动连接有密封筒55,密封筒55的下端面安装有用于将下料孔堵塞的堵塞球56,堵塞球56与连接座53之间通过推堵弹簧57相连接,储存管52的侧壁滑动套设有密封罩58,密封罩58的下端安装有环形抵板59,密封罩58的上端面安装有沿其周向均匀排布的收拉弹簧501,收拉弹簧501的上端与下压架51相连接,密封罩58上安装有用于拉动堵塞球56向上移动的拉动组。

36.将罐体4放置在输送机构2上,通过输送机构2对罐体4进行间歇输送,当输送机构2间歇停止时,下压电动滑块推动下压架51向下移动,下压架51向下移动带动储存管52与送料组中抵放在下压架51上的储料箱33向下移动,当密封罩58下端的环形抵板59与罐体4的上端贴紧时储料箱33停止向下移动,同时与储料箱33相连接的储存管52也停止向下移动,这时密封罩58与环形抵板59将罐体4与储存管52密封,避免了在储存管52向罐体4灌装膏剂时受到污染的问题,提高了膏剂灌装的质量,此时下压电动滑块带动下压架51继续向下移动,下压架51下压收拉弹簧501收缩,拉动组中的提拉绳516带动密封筒55向上移动,密封筒55向上移动带动堵塞球56向上移动将下料孔打开,送料组中的进料管34与现有的膏剂加压泵装置,通过现有的膏剂加压泵装置将储存管52内的膏剂向罐体4进行灌装,这样的灌装方式,使得膏剂在装罐的过程中为整体密封状态,可提高膏剂灌装的质量,同时也防止了储存管52内的膏剂受到污染,密封筒55对推堵弹簧57进行密封,防止推堵弹簧57与膏剂接触造成推堵弹簧57的弹力受到影响。

37.参阅图5,所述送料组包括固定板30,两个所述支撑架3之间安装有固定板30,固定板30的下端面安装有倒t型吊板31,倒t型吊板31的竖直段滑动连接有固定吊板32,固定吊板32的下端安装有储料箱33,储料箱33与储存管52相连通,储料箱33的上端面安装有与其相连通的进料管34,在环形抵板59与罐体4的上端紧贴,倒t型吊板31的水平段与固定吊板32紧贴,从而对储料箱33向下移动进行限位,此时储料箱33无法再向下移动。

38.参阅图5与图7,所述储料箱33的左右内壁之间转动连接有分散轴330,分散轴330的侧壁安装有均匀排布的分散杆331,储存管52的内壁靠近上端处通过安装架安装有搅拌轴332,搅拌轴332的侧壁安装有均匀排布的搅拌杆333,搅拌轴332的上端与分散轴330的侧壁均安装有锥齿轮334,分散轴330上的锥齿轮334沿其轴向均匀排布,搅拌轴332上的锥齿轮334与分散轴330上相对应的锥齿轮334之间相互啮合。

39.分散轴330的右端贯穿储料箱33的侧壁后与现有的驱动设备相连接,现有的驱动设备为带动分散轴330转动的驱动电机,同时分散轴330通过锥齿轮334带动搅拌轴332转动,搅拌轴332带动搅拌杆333对储存管52内的膏剂进行搅拌,分散杆331与搅拌杆333分别对储料箱33内的膏剂与储存管52内的膏剂进行搅拌,避免膏剂出现凝固的问题。

40.参阅图7、图8与图9,所述拉动组包括环形盘510,所述密封罩58的内壁下端通过支撑杆安装有环形盘510,密封罩58的侧壁开设有沿其周向均匀排布的限位槽,限位槽内滑动连接有拉杆511,拉杆511位于密封罩58内的一端安装有扇形板512,多个扇形板512形成一个完整的圆盘,扇形板512的下端面与环形盘510的上端面滑动连接,下压架51的下端面安装有沿储存管52周向均匀排布的下压杆513,下压杆513的下端贯穿密封罩58,周向排布的下压杆513的下端共同安装有环形架514,环形架514套设在储存管52的下端侧壁环形架514

的下端面与扇形板512之间铰接有推杆515,密封筒55的上端面安装有沿其周向均匀排布的提拉绳516,提拉绳516贯穿连接架54、储存管52、相对应的下压杆513与密封罩58后与相对应的拉杆511相连接。

41.在环形抵板59与罐体4的上端紧贴,下压架51继续向下移动时,下压杆513通过环形架514与推杆515推动扇形板512移动,使得扇形板512散开,拉杆511沿限位槽向密封罩58的外侧移动,而环形盘510始终对扇形板512的下端进行支撑,防止扇形板512翘起,扇形板512形成的圆盘移动打开的同时拉杆511通过提拉绳516带动密封筒55向上移动,从而使得储存管52内的膏剂向罐体4进行灌装,防止储存管52向罐体4灌装膏剂时受到污染。

42.参阅图3与图8,每个所述扇形板512的上端面均安装有锥形导料板520,锥形导料板520位于扇形板512的顶角处,锥形导料板520的斜面为弧形结构,多个锥形导料板520抵紧形成一个锥形柱,扇形板512的上端面开设有收料槽,扇形板512的下端开设有弹簧槽521,弹簧槽521内通过推动弹簧安装有承接板522,承接板522贯穿弹簧槽521后位于收料槽内,承接板522上卡放有余料盒523,余料盒523放置在收料槽内,锥形导料板520位于余料盒523的上方,余料盒523的下端安装有取放杆524。

43.当一排罐体4灌装完成时,下压架51带动下压杆513向上移动,从而使得环形盘510通过推杆515拉动扇形板512向中部移动,此时提拉绳516推堵弹簧57的推动下向储存管52内移动,而堵塞球56则向下移动将下料孔堵上,同时扇形板512上的锥形导料板520对储存管52下端多余的膏剂进行承接导料,使得多余的膏剂沿锥形导料板520的弧形面向下流淌进入余料盒523内收集储存,避免多余的膏剂向下滴落造成浪费的问题,同时锥形导料板520形成的锥形柱可对滴落的膏剂进行有效的导向,使得膏剂顺利的进入余料盒523内,当回收的膏剂达到一定程度之后,手持取放杆524,然后通过承接板522下端连接的固定杆带动承接板522移开,将收料槽内的余料盒523取下对其内回收的膏剂进行回收。

44.参阅图9,所述密封罩58的内壁安装有沿其周向均匀排布的扇形弹性布580,扇形弹性布580位于相邻的两个拉杆511之间,扇形弹性布580远离密封罩58的一端为伸缩结构,且扇形弹性布580远离密封罩58的一端与扇形板512的相对面均安装有磁条581,两个磁条581的磁性相反,拉杆511上开设有滑位槽582,扇形弹性布580的四个顶角处均安装有滑位块583,除远离密封罩58处的滑位块583与滑位槽582固定连接,其余的滑位块583与滑移槽之间滑动连接。

45.在环形抵板59不与罐体4接触时,扇形弹性布580、扇形板512、拉杆511、密封罩58之间形成密封腔,从而避免了余料盒523内回收的膏剂余料受到污染的问题,提高了回收的膏剂质量,扇形弹性布580在磁条581的作用下始终与扇形板512的侧壁紧贴,当多个扇形板512形成的圆盘打开时,扇形弹性布580的伸缩结构一端在相邻两个扇形板512的拉动作用下伸展,同时靠近密封罩58一侧的滑动块在滑动槽内滑动,保证扇形弹性布580始终与拉杆511紧贴。

46.参阅图6,所述储存管52的内壁安装有沿其周向均匀排布的密封柱530,提拉绳516贯穿相对应的密封柱530,密封柱530可对提拉绳516进行隔离刮料,避免提拉绳516在移动时将膏剂拉出造成浪费的问题。

47.参阅图7,所述下压杆513上安装有限位块540,限位块540的上端与密封罩58的内壁紧贴,限位块540在下压杆513向上移动时对其移动距离进行限位,便于下压杆513带动密

封罩58向上移动。

48.此外,本发明还提供了一种膏剂制备全自动灌装方法,包括以下步骤:s1、放置输送:将罐体4放置在输送带21上,然后通过输送带21带动罐体4进行间歇输送。

49.s2、下压密封:通过下压架51带动环形抵板59向下移动,当环形抵板59与罐体4的上端紧贴时,密封罩58与环形抵板59对罐体4的上端进行密封。

50.s3、膏剂灌装:当环形抵板59与罐体4的上端紧贴时,下压架51继续向下移动,拉杆511通过提拉绳516带动密封筒55向上移动,从而使得储存管52内的膏剂向罐体4进行灌装。

51.s4、余料回收:下压架51带动下压杆513向上移动,环形盘510通过推杆515拉动扇形板512向中部移动,此时提拉绳516推堵弹簧57的推动下向储存管52内移动,而堵塞球56则向下移动将下料孔堵上,同时扇形板512上的锥形导料板520对储存管52下端多余的膏剂进行承接导料,使得多余的膏剂沿锥形导料板520的弧形面向下流淌进入余料盒523内收集储存。

52.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1