一种气保填充袋及自动充气设备的制作方法

1.本发明涉及填充保护袋以及充气设备技术领域,具体涉及一种气保填充袋及自动充气设备。

背景技术:

2.随着网络科技时代的到来,快递物流行业的发展与壮大也是趋势所向。相应的,如何提高物流行业对物品的包装标准、提高人民群众对物流服务业的满意度;如何提高物品在运输过程中的安全性、降低破损率;如何提高包装填充物的循环再利用,更为节能、环保、经济、有效的实现对物品的包装迫在眉睫。

3.比较常见的填充物为报纸,塑料泡沫,防震气泡膜等。如果邮寄的是易碎物品或者是精密仪器,需要单独在货品外包裹一层用来固定的塑料泡沫或者防震膜,再在包裹箱内做填充,防止易碎品或者精密器械在颠簸中破损造成额外损失。现有的充气袋类填充包装使用日益广泛,一旦破损无法使用,同时一旦进行了充气使用想回收再利用就需要大量的仓储空间来存放,这就不便于进行储存,也就很难做到回收再利用,不可避免的成为了一次性用品,造成了大量资源的浪费。

4.为此,亟待一种气保填充袋及自动充气设备,使填充袋能够重复使用,避免一次性使用带来的资源浪费;同时通过自动充气设备实现填充袋自动充气,不需要人工手动充气,降低人工劳动强度。

技术实现要素:

5.针对现有技术中的缺陷,本发明提供一种气保填充袋及自动充气设备,使填充袋能够重复使用,避免一次性使用带来的资源浪费;同时通过自动充气设备实现填充袋自动充气,不需要人工手动充气,降低人工劳动强度。

6.本发明具体采用以下技术方案:

7.本发明的气保填充袋,包括外胆层和内胆层,外胆层和内胆层均为一端开口一端封口的筒形,外胆层套设在内胆层外,外胆层和内胆层均为可充气的空心结构,外胆层与内胆层之间设置有若干个气囊柱,外胆层与内胆层之间通过气囊柱相连通,外胆层的开口端连通设置有能封堵开口的封堵层,封堵层连通设置有导气管,导气管上端设置有密封组件。

8.优选的,密封组件包括固定块、密封弹簧和密封块,导气管设置有导气孔和出气孔,出气孔的内径小于导气孔的内径,出气孔与导气孔之间通过弧面过渡,固定块设置在导气孔的内部,密封块的上端呈与弧面相适配的球面,密封弹簧设置在密封块与固定块之间。

9.优选的,密封块的下端设置有定位块,定位块的外径大于出气孔的内径,出气孔与导气孔形成台阶,定位块与台阶之间设置有环形的密封圈,密封圈位于出气孔的外围。

10.优选的,本发明的气保填充袋用自动充气设备,包括工作台,工作台的上方设置有固定架,固定架的下方设置有能升降移动的升降板,升降板的下端设置有送气管,送气管的上端连通设置有储气罐,送气管的下端外壁设置有找准组件,找准组件用于使导气管与送

气管对齐,送气管道的下端设置有能沿送气管升降移动的补偿组件,补偿组件能开启封堵组件,以使送气管与导气管连通。

11.优选的,固定架上设置有液压缸,液压缸的伸缩轴与升降板相连接。

12.优选的,找准组件包括找准筒、找准板、导向杆和导向弹簧;找准筒套设在送气管上,找准筒内设置有多个呈环形分布的找准板,找准板包括导向段、抵紧段和过渡段,导向段位于抵紧段的下方,导向段与抵紧段均竖直设置,导向段与抵紧段之间经过渡段弧形过渡,抵紧段到找准筒内壁之间的距离大于导向段到找准筒内壁之间的距离,导向杆的一端与找准板的外壁相连接,导向杆的另一端贯穿找准筒,导向弹簧套设在导向杆上并位于找准板与找准筒之间。

13.优选的,导向杆贯穿找准筒外的一端螺纹连接有固定螺母。

14.优选的,补偿组件包括补偿筒、补偿弹簧、第一固定环、第二固定环和密封筒;补偿筒套设在送气筒的下端内部,第一固定环设置在送气筒外壁,第二固定环设置在补偿筒外壁,补偿弹簧套设在补偿筒外并位于第一固定环与第二固定环之间,补偿筒的下端开设有让位孔,密封筒设置在补偿筒内,密封筒的下端为封口结构并能封堵让位孔,补偿筒的侧壁设置有第一过流孔,密封筒的侧壁开设有第二过流孔,密封块的上端设置有顶针,顶针能贯穿让让位孔并推动密封筒向上移动,使第一过流孔与第二过流孔对齐。

15.优选的,第二固定环的下端设置有密封环。

16.本发明的有益效果体现在:

17.1、本发明的气保填充袋包括外胆层和内胆层,外胆层和内胆层的结构类似。内胆层的中部空腔用于放置待保护的物件,当外胆层和内胆层作为一个整体放置到箱体内进行打包时,外胆层与打包用的箱体内壁紧密接触。内胆层和外胆层之间通过气囊柱相互连通,内胆层和外胆层采用具可弹性形变的乳胶、丁腈、橡胶等材料制成。以筒形为方筒时为例,外胆层和内胆层均可以展开,其展开效果与立方体展开效果相同,弯折拼合时,可以在各个面设置按扣,对其进行规定,使其能够保持立方体的形状。并且,内胆层的弹性形变系数大于外胆层的弹性形变系数,向内胆层和外胆层内充气时,但由于内外胆层的形变比不同,在同一气体压力的作用下,外胆层形变比较小可实现与包装盒之间的无死角填充,内胆层形变比较大则实现与内置物品的无死角包覆,既实现了物品与包装盒之间的填充,又实现了对包裹物品360度无死角裹覆保护。

18.2、通过设置密封组件,对导气管的上端进行封堵,当且仅当需要向气保填充袋进行充气时,密封组件才会开启导气管。当充气完毕后,在密封弹簧的作用下密封块始终具有向出气孔移动的趋势,密封块对出气孔进行封堵。进一步的,密封块可采用橡胶制成,提高密封效果。在密封块的下端设置有定位块,定位块与台阶的底壁之间设置有密封圈,实现二级密封,进一步提高密封效果。当需要放气时,手动推动密封组件向下移动,开启导气孔,能够实现对内胆层和外胆层进行放气操作,以方便对内胆层和外胆层重复利用,避免一次性使用后丢弃带来的资源浪费。

19.3、在工作台上设置有能升降的升降板,升降板上设置有能跟随升降板同步移动的储气罐和送气管。送气管的下端外壁设置有找准组件,找准组件跟随送气管同步升降移动,当导气管与送气管具有一定偏移时,通过找准组件对导气管进行移动,使导气管与送气管对齐,以方便向导气管内充气。在送气管的下端还设置有能升降移动的补偿组件,气保填充

袋在充气的过程中,气保填充袋膨胀,导气管的相对高度会升高,补偿组件能够同步升高,避免送气管影响气保填充袋的正常充气过程。补偿组件能够开启密封组件,从而开启导气管向导气管内充气,补偿组件脱离导气管后,密封组件自动对导气管进行密封,不需要人工对导气管进行额外操作,降低人工劳动强度,为自动化充气提供基础。

20.4、找准组件的找准板设置有多个,所有的找准板围合形成一个,找准板的抵紧段的内径小于导气管的外径,抵紧段能够对导气管起到一定程度上的夹紧,导向段的内径大于导气管的外径,当导气管偏移找准组件的中心时,通过导向段能够推动导气管向中心位置移动,从而保证导气管能够与送气管对齐。通过设置导向杆和导向弹簧,找准筒向下移动的过程中,找准板与导气管接触时起到减震作用,同时对找准板的移动路径进行限制。通过设置固定螺母,能够调节找准板在找准筒的内相对位置,以适应不同外径规格的导气管,提高适用性。

21.5、当补偿筒进入到导气管内时,此时密封筒的第二过流孔与补偿筒的第一过流孔错位设置,实现对第一过流孔的封堵,密封块上的顶针先与密封筒底壁接触,送气管持续向下移动的过程中,顶升推动密封筒向上移动,使第二过流孔与第一过流孔对齐,使补偿筒内的气体能够逸出。送气管在进一步向下移动的过程中,推动密封块向下移动,从而开启导气管,使送气管能与导气管内向连通,从而向气保填充袋内充气。设置在第二固定环下端的密封环,减少气体逸散。补偿筒在自重以及补偿弹簧的作用下,补偿弹簧具有向下移动的趋势,当随着气保填充袋内的气体逐渐增加,气保填充袋逐渐碰撞,此时导气管的逐渐升高,在补偿弹簧的作用下,补偿筒能与导气管同步升高,避免影响导气管正常充气。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

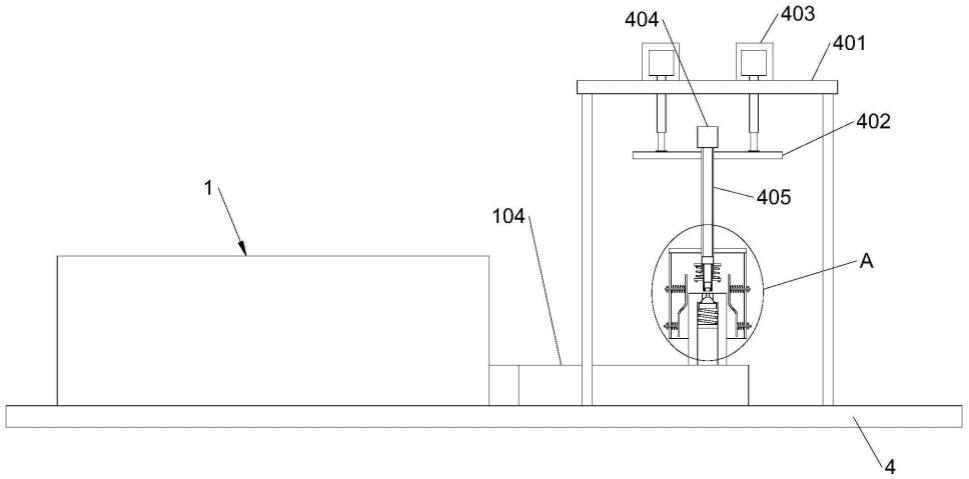

23.图1为本发明的结构示意图;

24.图2为气保填充袋的截面示意图;

25.图3为气保填充袋的展开俯视示意图;

26.图4为图1中a处放大结构示意图;

27.图5为密封组件处的放大结构示意图;

28.图6为找准板的放大结构示意图;

29.图7为图4中b处放大结构示意图。

30.附图中,1-气保填充袋,101-外胆层,102-内胆层,103-气囊柱,104-封堵层,2-导气管,3-密封组件,301-固定块,302-密封弹簧,303-密封块,304-出气孔,305-导气孔,306-定位块,307-密封圈,308-顶针,4-工作台,401-固定架,402-升降板,403-液压缸,404-储气罐,405-送气管,5-找准组件,501-找准筒,502-导向弹簧,503-固定螺母,504-导向杆,505-找准板,5051-抵紧段,5052-过渡段,5053-导向段,6-补偿组件,601-第一固定环,602-补偿弹簧,603-第二固定环,604-补偿筒,605-密封筒,7-第一过流孔,8-第二过流孔,9-让位孔,10-密封环。

具体实施方式

31.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

32.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

33.实施例1

34.本发明的气保填充袋1,包括外胆层101和内胆层,外胆层101和内胆层均为一端开口一端封口的筒形,外胆层101套设在内胆层外,外胆层101和内胆层均为可充气的空心结构,外胆层101与内胆层之间设置有若干个气囊柱103,外胆层101与内胆层之间通过气囊柱103相连通,外胆层101的开口端连通设置有能封堵开口的封堵层104,封堵层104连通设置有导气管2,导气管2上端设置有密封组件3。

35.采用上述技术方案后:本发明的气保填充袋1包括外胆层101和内胆层102,外胆层101和内胆层的结构类似。内胆层的中部空腔用于放置待保护的物件,当外胆层101和内胆层102作为一个整体放置到箱体内进行打包时,外胆层101与打包用的箱体内壁紧密接触。内胆层和外胆层101之间通过气囊柱103相互连通,内胆层和外胆层101采用具可弹性形变的乳胶、丁腈、橡胶等材料制成。以筒形为方筒时为例,外胆层101和内胆层均可以展开,其展开效果与立方体展开效果相同,弯折拼合时,可以在各个面设置按扣,对其进行规定,使其能够保持立方体的形状。并且,内胆层的弹性形变系数大于外胆层101的弹性形变系数,向内胆层和外胆层101内充气时,但由于内外胆层101的形变比不同,在同一气体压力的作用下,外胆层101形变比较小可实现与包装盒之间的无死角填充,内胆层形变比较大则实现与内置物品的无死角包覆,既实现了物品与包装盒之间的填充,又实现了对包裹物品360度无死角裹覆保护。

36.实施例2

37.本实施例是在实施例1的基础上作的进一步优化如下:密封组件3包括固定块301、密封弹簧302和密封块303,导气管2设置有导气孔305和出气孔304,出气孔304的内径小于导气孔305的内径,出气孔304与导气孔305之间通过弧面过渡,固定块301设置在导气孔305的内部,密封块303的上端呈与弧面相适配的球面,密封弹簧302设置在密封块303与固定块301之间。密封块303的下端设置有定位块306,定位块306的外径大于出气孔304的内径,出气孔304与导气孔305形成台阶,定位块306与台阶之间设置有环形的密封圈307,密封圈307位于出气孔304的外围。

38.采用上述技术方案后:通过设置密封组件3,对导气管2的上端进行封堵,当且仅当需要向气保填充袋1进行充气时,密封组件3才会开启导气管2。当充气完毕后,在密封弹簧302的作用下密封块303始终具有向出气孔304移动的趋势,密封块303对出气孔304进行封堵。进一步的,密封块303可采用橡胶制成,提高密封效果。在密封块303的下端设置有定位块306,定位块306与台阶的底壁之间设置有密封圈307,实现二级密封,进一步提高密封效果。

39.实施例3

40.本实施例是在实施例1的基础上作的进一步优化如下:本发明的气保填充袋1用自

动充气设备,包括工作台4,工作台4的上方设置有固定架401,固定架401的下方设置有能升降移动的升降板402,升降板402的下端设置有送气管405,送气管405的上端连通设置有储气罐404,送气管405的下端外壁设置有找准组件5,找准组件5用于使导气管2与送气管405对齐,送气管405道的下端设置有能沿送气管405升降移动的补偿组件6,补偿组件6能开启封堵组件,以使送气管405与导气管2连通。固定架401上设置有液压缸403,液压缸403的伸缩轴与升降板402相连接。

41.采用上述技术方案后:在工作台4上设置有能升降的升降板402,升降板402上设置有能跟随升降板402同步移动的储气罐404和送气管405。送气管405的下端外壁设置有找准组件5,找准组件5跟随送气管405同步升降移动,当导气管2与送气管405具有一定偏移时,通过找准组件5对导气管2进行移动,使导气管2与送气管405对齐,以方便向导气管2内充气。在送气管405的下端还设置有能升降移动的补偿组件6,气保填充袋1在充气的过程中,气保填充袋1膨胀,导气管2的相对高度会升高,补偿组件6能够同步升高,避免送气管405影响气保填充袋1的正常充气过程。补偿组件6能够开启密封组件3,从而开启导气管2向导气管2内充气,补偿组件6脱离导气管2后,密封组件3自动对导气管2进行密封,不需要人工对导气管2进行额外操作,降低人工劳动强度,为自动化充气提供基础。

42.实施例4

43.本实施例是在实施例1的基础上作的进一步优化如下:找准组件5包括找准筒501、找准板505、导向杆504和导向弹簧502;找准筒501套设在送气管405上,找准筒501内设置有多个呈环形分布的找准板505,找准板505包括导向段5053、抵紧段5051和过渡段5052,导向段5053位于抵紧段5051的下方,导向段5053与抵紧段5051均竖直设置,导向段5053与抵紧段5051之间经过渡段5052弧形过渡,抵紧段5051到找准筒501内壁之间的距离大于导向段5053到找准筒501内壁之间的距离,导向杆504的一端与找准板505的外壁相连接,导向杆504的另一端贯穿找准筒501,导向弹簧502套设在导向杆504上并位于找准板505与找准筒501之间。导向杆504贯穿找准筒501外的一端螺纹连接有固定螺母503。

44.采用上述技术方案后:找准组件5的找准板505设置有多个,所有的找准板505围合形成一个,找准板505的抵紧段5051的内径小于导气管2的外径,抵紧段5051能够对导气管2起到一定程度上的夹紧,导向段5053的内径大于导气管2的外径,当导气管2偏移找准组件5的中心时,通过导向段5053能够推动导气管2向中心位置移动,从而保证导气管2能够与送气管405对齐。通过设置导向杆504和导向弹簧502,找准筒501向下移动的过程中,找准板505与导气管2接触时起到减震作用,同时对找准板505的移动路径进行限制。通过设置固定螺母503,能够调节找准板505在找准筒501的内相对位置,以适应不同外径规格的导气管2,提高适用性。

45.实施例5

46.本实施例是在实施例1的基础上作的进一步优化如下:补偿组件6包括补偿筒604、补偿弹簧602、第一固定环601、第二固定环603和密封筒605;补偿筒604套设在送气筒的下端内部,第一固定环601设置在送气筒外壁,第二固定环603设置在补偿筒604外壁,补偿弹簧602套设在补偿筒604外并位于第一固定环601与第二固定环603之间,补偿筒604的下端开设有让位孔9,密封筒605设置在补偿筒604内,密封筒605的下端为封口结构并能封堵让位孔9,补偿筒604的侧壁设置有第一过流孔7,密封筒605的侧壁开设有第二过流孔8,密封

块303的上端设置有顶针308,顶针308能贯穿让让位孔9并推动密封筒605向上移动,使第一过流孔7与第二过流孔8对齐。第二固定环603的下端设置有密封环10。

47.采用上述技术方案后:当补偿筒604进入到导气管2内时,此时密封筒605的第二过流孔8与补偿筒604的第一过流孔7错位设置,实现对第一过流孔7的封堵,密封块303上的顶针308先与密封筒605底壁接触,送气管405持续向下移动的过程中,顶升推动密封筒605向上移动,使第二过流孔8与第一过流孔7对齐,使补偿筒604内的气体能够逸出。送气管405在进一步向下移动的过程中,推动密封块303向下移动,从而开启导气管2,使送气管405能与导气管2内向连通,从而向气保填充袋1内充气。设置在第二固定环603下端的密封环10,减少气体逸散。补偿筒604在自重以及补偿弹簧602的作用下,补偿弹簧602具有向下移动的趋势,当随着气保填充袋1内的气体逐渐增加,气保填充袋1逐渐碰撞,此时导气管2的逐渐升高,在补偿弹簧602的作用下,补偿筒604能与导气管2同步升高,避免影响导气管2正常充气。

48.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1