有机萃取剂的降速排气装置及其使用方法与流程

1.本发明涉及磷酸萃取工艺领域,尤其涉及有机萃取剂的降速排气装置及其使用方法。

背景技术:

2.目前,世界上溶剂萃取法比较成功的代表性技术工艺主要有:以色列矿产公司的imi法、美国圣—哥班公司和中央玻璃公司的tbp萃取净化法、德国budenheim公司的budenheim法。此外,尚有已实现工业化的日本东洋曹达的 toyo process法,英国的aibright—wilson法等。

3.上述各种工艺都存在各自的优缺点,同时单一一种方法不能全面、深度净化除去杂质,近年来多采用复合净化法,如有机溶剂萃取-离子交换法;沉淀法-有机溶剂萃取法,有机溶剂萃取-结晶法等。

4.目前,湿法磷酸萃取净化采用溶剂萃取法。在采用溶剂萃取前, 先对湿法磷酸进行脱硫脱氟处理。脱硫脱氟的工艺为:按照重量份数,在一份湿法磷酸中加入0.02-0.03份的氧化钙粗脱硫(在60-70℃下搅拌反应2-3h), 沉降后固液分离,在液相中再加入0.005份-0.01份的碳酸钡和0.002份-1份的氢氧化钠精脱硫脱氟(在60-70℃下搅拌反应2-3h),后经压滤得到脱硫脱氟湿法浓磷酸,然后脱硫脱氟湿法磷酸采用复合萃取剂进行萃取。脱氟处理后的磷酸与有机萃取剂进入萃取槽内萃取。

5.如中国发明专利授权公告号cn108622869b公开了溶剂萃取法净化湿法磷酸的方法,包括以下步骤:(1)、湿法磷酸直接经过沉降后,采用复合有机萃取剂进行萃取得到负载磷酸的有机相,所述复合有机萃取剂为磷酸三丁酯和煤油的混合物;配制脱硫脱氟试剂,在一份步骤(2)中的洗涤后的酸中加入0.01-0.02份的氧化钙和0.004-0.008份的氢氧化钠,充分溶解得到脱硫脱氟试剂;每一份洗涤后的酸配制成的脱硫脱氟试剂与0.2-0.4份的负载磷酸的有机相搅拌混合,然后沉降分相,分相后的酸相压滤后返回继续溶解氧化钙和氢氧化钠配制脱硫脱氟试剂;(2)、负载有机相用湿法净化稀磷酸进行洗涤;(3)、洗涤后的负载有机相采用去离子水反萃得到湿法净化稀磷酸。降低生产成本。

6.在有机萃取剂和酸混合之前,有机萃取剂内含有少量气体,且有机萃取剂的流速高,会导致有机萃取剂进入萃取槽后分相困难。

技术实现要素:

7.本发明要解决的技术问题是现有的磷酸萃取过程中,因萃取剂流速过快和系统中夹带气体而影响系统分相,为此提供一种有机萃取剂的降速排气装置及其使用方法。

8.本发明的技术方案是:有机萃取剂的降速排气装置,包括:泵,所述泵用于输送有机萃取剂;第一管道,所述第一管道垂直设置且其底部与泵连通;第二管道,所述第二管道的底部与第一管道顶部连通;下限位环,所述下限位环固接在第二管道的底部内壁;上限位环,所述上限位环固接在第二管道的中部内壁;圆锥形腔体,所述圆锥形腔体的底面边缘与

第二管道的内壁滑动连接且位于下限位环和上限位环之间;进气口,所述进气口开设在圆锥形腔体的顶点;排气口,所述排气口开设在圆锥形腔体的底面;密封板,所述密封板与第二管道的上部内壁固接;抽风管,所述抽风管一端与密封板连通;抽风机,所述抽风机位于第二管道的顶部且与抽风管的另一端连通;出液管道,所述出液管道与第一管道的上部侧壁连通,所述出液管道向上倾斜;挡流板,所述挡流板固接在第一管道上部的内壁,且位于出液管道的下方。

9.上述方案中所述挡流板包括沿着第一管道径向分布的轴和位于轴两侧向第一管道内壁延伸的第一挡流板和第二挡流板。

10.上述方案中所述第一挡流板和第二挡流板与轴固接。

11.上述方案中所述第一挡流板和第二挡流板转动连接,所述第一挡流板和第二挡流板之间固接有扭簧。

12.上述方案中所述出液管道有两个,关于第一管道对称分布。

13.上述方案的改进是所述第一管道和出液管道上设有电磁阀。

14.有机萃取剂的降速排气装置的使用方法,包括以下步骤:启动抽风机,将第一管道、第二管道和出液管道内的空气从圆锥形腔体和抽风管抽走,圆锥形腔体与上限位环接触,使得第一管道、第二管道和出液管道内形成负压;启动泵,将有机萃取剂泵入第一管道内,有机萃取剂被挡流板阻挡后降速进入出液管道内,当有机萃取剂从出液管道排出一定量后,关闭泵和抽风机,圆柱形腔体下降至与下限位环接触。

15.本发明的有益效果是通过抽风机将第一管道、第二管道和出液管道抽成负压状态,有利于有机萃取剂的气体排出,同时负压的存在也会给流动的有机萃取剂一个向上的吸引力,对降低流速有帮助,挡流板和出液管道的倾斜设计可以进一步降低流速。

附图说明

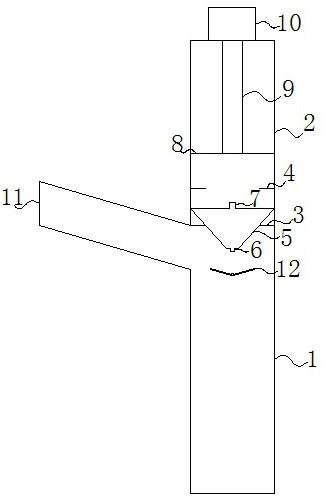

16.图1是本发明的实施例1的降速排气装置示意图;图2是本发明的实施例2的降速排气装置示意图;图3是本发明的实施例3的降速排气装置示意图;图4是本发明的实施例3的降速排气装置使用状态示意图;图中,1、第一管道,2、第二管道,3、下限位环,4、上限位环,5、圆锥形腔体,6、进气口,7、排气口,8、密封板,9、抽风管,10、抽风机,11、出液管道,12、挡流板,13、扭簧。

具体实施方式

17.下面结合附图 ,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所有其他实施例,都属于本发明的保护范围。

18.实施例1:如图1所示,有机萃取剂的降速排气装置,包括:泵,所述泵用于输送有机萃取剂;第一管道1,所述第一管道垂直设置且其底部与泵连通;第二管道2,所述第二管道的底部与第一管道顶部连通;下限位环3,所述下限位环固接在第二管道的底部内壁;上限位环4,所述上限位环固接在第二管道的中部内壁;圆锥形腔体5,所述圆锥形腔体的底面边

缘与第二管道的内壁滑动连接且位于下限位环和上限位环之间;进气口6,所述进气口开设在圆锥形腔体的顶点;排气口7,所述排气口开设在圆锥形腔体的底面;密封板8,所述密封板与第二管道的上部内壁固接;抽风管9,所述抽风管一端与密封板连通;抽风机10,所述抽风机位于第二管道的顶部且与抽风管的另一端连通;出液管道11,所述出液管道有一个,与第一管道的上部侧壁连通,所述出液管道向上倾斜;挡流板12,所述挡流板固接在第一管道上部的内壁,且位于出液管道的下方。挡流板一体成型,从泵送入第一管道的有机萃取剂不直接与第二管道以及圆锥形腔体接触。

19.当抽风机抽风时,圆锥形腔体与密封板之间的空气被首先抽走,形成负压,带动圆锥形腔体上升至与上限位环接触,避免有机萃取剂进入圆锥形腔体内,或者至少避免大量的有机萃取剂进入圆锥形腔体内,而只是让有机萃取剂内含的气体进入圆锥形内,将有机萃取剂内的气体分离出来,同时在第一管道、第二管道和出液管道内形成向第二管道的负压,小幅度的降低有机萃取剂的流速。当有机萃取剂进入出液管道后,由于出液管道的倾斜设计,进一步减缓有机萃取剂的流速。

20.实施例2:如图2所示,与实施例1的区别在于所述挡流板包括沿着第一管道径向分布的轴和位于轴两侧向第一管道内壁延伸的第一挡流板和第二挡流板,所述第一挡流板和第二挡流板与轴固接,也可以是所述第一挡流板和第二挡流板转动连接,所述第一挡流板和第二挡流板之间固接有扭簧13。当有机萃取剂冲击第一挡流板和第二挡流板时,第一挡流板和第二挡流板可以发生围绕轴的摆动,吸收冲击力,扭簧能够提供弹性恢复力。

21.实施例3:与实施例1或2的区别在于所述出液管道有两个,关于第一管道对称分布。出液管还可以是三个或更多,对有机萃取剂进行分流,以降低流速。如图3-4所示,当抽风机抽风时,有机萃取剂进入多个出液管道内,再从多个出液管输入萃取槽内,和磷酸混合后进行乳化萃取时,进入萃取槽的有机萃取剂初速已经得到控制降低。

22.为了避免外界干扰,可以在所述第一管道和出液管道上设有电磁阀,常态下电磁阀关闭,当抽风机将第一管道、第二管道和出液管道抽成负压状态后,再打开第一管道和出液管道进行有机萃取剂的输送。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1